ČESKÁ KOMORA AUTORIZOVANÝCH INŽENÝRŮ A TECHNIKŮ ČINNÝCH VE VÝSTAVBĚ

Rada pro podporu rozvoje profese ČKAIT

Autoři: Ing. Miloslava Melounová, Ing. Karel Plotěný

Stav: vydání 2012

Anotace:

Tato pomůcka poskytuje pohled na vyvíjející se možnosti energetických úspor při čištění odpadních vod. Po všeobecném úvodu jsou popsány možnosti optimalizace procesů ČOV a získávání energie z odpadních vod v příkladech, zejména ze zahraničí. Je popsáno přístrojové vybavení, strojní zařízení, recyklace energie, možnosti intenzifikace procesů a jejich metody a další zdroje energie na ČOV.

OBSAH

ÚVOD

Tato technická pomůcka je určena autorizovaným osobám, zejména projektantům v oboru stavby vodního hospodářství a krajinného inženýrství, pracujícím v oblasti staveb zdravotně-technických. Obsahuje pohled na vyvíjející se možnosti energetických úspor při čištění odpadních vod. Po všeobecném úvodu jsou popsány možnosti optimalizace procesů ČOV v příkladech, zejména ze zahraničí. Popsané možnosti bude nutno sledovat a jejich uplatnění konkrétně aplikovat na jednotlivé případy ČOV v závislosti na místní situaci, výhledu a technických možnostech a finančních zdrojích.

Snížení provozních nákladů, mimo jiné i energii, se v současné době stává, vedle splnění požadavků právních předpisů, prioritou pro provozovatele vodohospodářských a čistírenských infrastruktur. Pokles růstu ekonomiky, vzrůstající cena a spotřeba energie a stále přísnější nároky na kvalitu vyčištěné odpadní vody jsou jedny z hlavních faktorů, vedoucích k tlaku na energetickou optimalizaci v oboru. Zatímco jinde ve světě, zejména v zemích s nedostatkem vody, je normální vyčištěnou odpadní vodu recyklovat a zároveň optimalizovat spotřebu energie s využitím alternativních zdrojů energie, u nás v České republice zatím panuje poměrně konzervativní vyčkávací přístup. Koncepty zabývající se zlepšením hospodaření s energií jsou k dispozici, jeden z nich je detailně rozpracován např. v tzv. „městech budoucnosti“ (z anglického Cities of Future) [1] a zahrnuje, vyjma optimalizace nakládání s energií, i s tím spojené nádoby, např. recyklaci vyčištěné odpadní vody nebo recyklaci nutrientů.

Obr. 1 Primární funkce sanitačních systémů [16]

Někdy je také možné se v této souvislosti setkat s akronymem NEW – nový přístup k energii (E), recyklaci vody (W) a recyklaci nutrientů (N), a někdy se preferuje ještě komplexnější přístup – do požadavků jsou zahrnuty i nároky na minimalizaci znečištění ovzduší. Dalším obdobným přístupem je pak pohled tzv. udržitelného rozvoje a na jeho základě definovaná funkce sanitačních systémů.

Primárními funkcemi sanitačních systémů jsou ochrana zdraví, recyklace vody, živin a energie a zabránění snižování kvality životního prostředí. Řešení ekologické sanitace (odpadních vod) by pak tedy mělo zahrnovat přinejmenším tyto funkce. Ochrana zdraví je propojena s kvalitou životního prostředí a požadavky v této oblasti jsou z velké části vyjádřeny právními předpisy (emisní hodnoty, BAT nebo NEK), spotřeba energie, vody a snaha o recyklaci nutrientů je pak funkcí tržních mechanismů. Bohužel právní předpisy i tržní mechanismy jsou často ovlivněny vyjednávací silou lobujících subjektů, a ne tím, co je objektivně nejoptimálnější pro lidstvo jako celek. Proto se také změny většinou dějí diskontinuálně poté, co se stane situace v té které oblasti neudržitelná. V každém případě je ale dobré optimální řešení znát, a alespoň v jejich duchu řešení navrhovat tak, aby byla v budoucnu v případě potřeby realizovatelná s co nejmenší ztrátou. Přímo se nabízí jeden citát „je zbytečné utíkat ve vlaku v uličce v protisměru, když vlak jede jiným směrem“. V podstatě se tento směr dá popsat také tak, že odpadní voda, živiny i energie by měly být řešeny co nejblíže místu, kde ke znečištění vody došlo, a nepřenášet problém jinam. Uvedené zásady platí zejména pro rodinné domy, skupiny rodinných domů, vesnické a horské oblasti. Využít je lze také v městské zástavbě, i když tam se často z důvodů ekonomických a urbanistických řeší problematika centrálně. Někdy je důvodem pro centrální řešení i síla společností zabezpečujících provoz kanalizace, podpořená dotační politikou státu. Ale i centrální řešení skýtají velké možnosti pro využití energie a nutrientů, a případně i recyklace části vod. Další možnosti se pak nabízejí v komplexním přístupu k odpadům jako celku – sloučením likvidace odpadů a čištění odpadních vod. Bohužel v tomto případě na sebe narážejí často neslučitelné zájmy různých podnikatelských subjektů a jejich lobbystické možnosti.

Efektivní a ekonomický systém čištění odpadních vod by měl být proto v kontextu energetických úspor a udržitelného rozvoje založen na těchto hlavních cílech:

a) volba vhodného systému odkanalizování (centrál x decentrál) pro danou lokalitu,

b) volba vhodného typu technologie (technologie s nejmenšími nároky na energii),

c) minimalizace množství energie potřebné na čištění vod optimálním řízením,

d) výměna přístrojového vybavení za energeticky úspornější,

e) volba vhodného předčištění,

f) zajištění energeticky soběstačného čištění odpadních vod,

g) produkce energie z kalů,

h) recyklace energie,

i) využití další energie z obnovitelných zdrojů,

j) využití energeticky méně náročných technologií,

k) ochrana recipientu a životního prostředí,

l) snižování odtokových koncentrací polutantů,

m) zvyšování kvality kalů aplikovaných na půdu,

n) minimalizace množství vznikajících odpadů a ukládání na skládky,

o) odstraňování mikropolutantů,

p) snižování celkové stopy zařízení (carbon footprint, zápach, zastavěná plocha apod.),

q) čištění vzduchu, zachytávání aerosolů,

r) využívání vznikajícího CO2,

s) výběr technologie s menšími požadavky na zastavěnou plochu,

t) umožnění recyklace energie, nutrientů, vody,

u) recyklace makronutrientů (hlavně fosforu),

v) znovu využívání vody,

w) využívání dostupné energie nesené vodou.

Postup uplatňování by měl začít od úvah nad celkovým řešením, a teprve pak řešit detaily podle toho, co je racionálně realizovatelné. V řadě případů může být ekonomičnost optimalizace spojena až např. s rekonstrukcí ČOV, nebo s výměnou některých opotřebovaných zařízení.

1 ENERGETICKÝ POHLED NA ČOV (ÚSPORY ENERGIE A PRODUKCE ENERGIE)

Dá se prokázat se, že v komunálních vodách je až 9x více energie než je jí potřeba k jejímu vyčištění – v podstatě by tedy ČOV měla energii spíše produkovat než spotřebovávat. Současným cílem by však měla být alespoň minimalizace spotřeby, případně i energetická soběstačnost. Což by samo o sobě představovalo nemalé snížení provozních nákladů. Spotřeba energie totiž patří mezi významné provozní náklady na čistírnách odpadních vod a tvoří cca 15–30 % nákladů na větších čistírnách a 30–40 % na menších čistírnách [2]. Obdobná studie v našem regionu – v Rakousku došla zhruba ke stejným číslům (obr. 2) [2]. Většina čistíren odpadních vod byla navržena především za účelem maximální účinnosti čištění a provozní náklady nebyly při návrzích čistíren příliš zohledňovány. Je dokonce znám případ v ČR, kdy po rekonstrukci ČOV, díky změně technologie realizované v roce 2011, stoupla spotřeba elektrické energie z asi 1 kWh/m3 vyčištěné vody na více než 2 kWh/m3.

V současné době se na čistírnách používají stále pokročilejší technologie, dokonce se objevují nové požadavky, a to jak za účelem odstraňování „nových“ polutantů jako jsou např. endokrinní disruptory, tak i za účelem recyklace vyčištěné odpadní vody. Tyto technologie (např. pokročilé oxidační procesy nebo membrány) mívají zpravidla vyšší energetické nároky, a proto je zde pochopitelná snaha kompenzovat zvýšenou spotřebu a optimalizovat energetický management na čistírnách. Použití nových technologií není však omezeno jen na řešení nových požadavků. Často je největší překážkou konzervativní přístup provozovatele a v podstatě i neexistující motivace – úspory se nepromítnou do příjmů společnosti a potřeba investic je obtížně prosaditelná např. z důvodu délky provozních smluv.

Obr. 2 Průměrné provozní náklady na 98 čistírnách v Rakousku [2].

Efektivní a ekonomický systém čištění odpadních vod by proto měl být v kontextu energetických úspor založen na třech hlavních cílech:

- minimalizace množství energie potřebné na čištění odpadních vod;

- zajištění energeticky soběstačného čištění odpadních vod;

- snížení negativního dopadu čištění odpadních vod na okolní životní prostředí.

Obecně odpadní voda obsahuje organické látky, tepelnou a kinetickou energii, jejíž množství je, jak již bylo uvedeno, zhruba 9x vyšší než je potřeba na její čištění [3, 4]. Paradoxně ačkoliv odpadní voda obsahuje takové množství energie, na valné většině čistíren je nutno energii na vyčištění odpadní vody ještě dodat. Proto je potřebné provést na čistírně bilanci energetických vstupů a výstupů, což může v praxi znamenat schéma znázorněné na obr. 4.

Jak již bylo zmíněno, energetický obsah v odpadní vodě lze rozdělit na čtyři hlavní formy: chemickou, tepelnou, kinetickou a potenciální [5].

Tepelná energie

Množství tepelné energie obsažené v odpadní vodě je dáno měrnou tepelnou kapacitou vody, které je přibližně 4,2 kJ/kg·K nebo 4,2 MJ/m3 na 1 °C teplotní změny.

Hydraulická (kinetická a potenciální) energie

Potenciální energie je energie vodního sloupce a je rovna 9,8 kJ/m3 na metr výšky. Kinetická energie je rovna 0,18 kJ/m3 při rychlosti proudění 0,6 m/s [9].

Chemická energie

Chemická energie je energie obsažená v organické hmotě v odpadní vodě, nejčastěji vyjadřovaná ve formě chemické spotřeby kyslíku – CHSK v mg/l. Tchobanoglous [3] definuje potenciál chemická energie kalu v rozmezí 12–15 MJ/kg CHSK (13 MJ/kg CHSK v průměru), což lze přepočítat na 3–12 MJ/m3 (5,6 MJ/m3 v průměru) pro složení běžné komunální vody o složení 250–800 mg/l CHSK. Např. Shizas [3] naměřil na ČOV North Toronto hodnotu 6,3 MJ/m3 pro surovou odpadní vodu.

Obr. 3 Energie má mnoho forem a ty mezi sebou konvergují

Na čistírnách dochází k mnoha procesům vzájemné konverze mezi jednotlivými typy energií, a to jak při jejich tvorbě, tak při jejich spotřebě. Spolu s využitím údajů na obr. 2 a identifikací možných externích zdrojů lze potenciál energetických úspor na čistírnách hledat následujícími způsoby:

- optimalizací technologického uspořádání a provozování;

- optimalizací přístrojového vybavení na čistírně;

- recyklací energie z vody;

- optimalizací získávání energie z biomasy;

- využitím obnovitelné energie.

Obr. 4 Potenciál energetických úspor pro vyvážené nakládání s energií [5]

2 OPTIMALIZACE TECHNOLOGICKÉHO USPOŘÁDÁNÍ A PROVOZOVÁNÍ

Selským rozumem to znamená minimalizovat procesy, při nichž se energie vydává, a maximalizovat procesy, při nichž je možné energii získat – tj. minimalizovat aerobní část (minimalizovat množství organického znečištění) a maximalizovat produkci energie z kalu, pokud je to ekonomicky výhodné.

Audity a benchmarking

Pravidelné provádění energetického auditu, benchmarkingu čistíren a navržení „energetických BATů“ jsou základní kroky, které by měly vést k energetickým úsporám, vyplývajícím z optimalizace přístrojového vybavení na čistírnách odpadních vod. Ale šetřit lze okamžitě, a to poměrně nenáročnými opatřeními. Byla provedena důkladná studie na evropských čistírnách, která prokázala, že bez výrazných investičních nákladů lze uspořit 10–15 % celkových nákladů na energii [3]. Celkově lze říci, že v průměru lze dosáhnout úspor dokonce okolo 20 % oproti stávajícímu stavu, přirozeně s vyššími úsporami u větších čistíren.

Ve světě už je známých několik různých návodů nebo scénářů, jak energetické úspory na čistírnách odpadních vod provádět. Jedním z nejzajímavějších návodů je manuál, který vydala americká EPA, a dále ENERGY STAR Portfolio manažer. Ze starších návodů se dá připomenout SAIC nebo UK WIR [1]. Existuje i řada cílených software na jednotlivé technologické procesy, např. na optimalizaci čerpadel a čerpacích stanic existuje program PSAT a na výběr vhodných motorů MotorMaster+ nebo 1*2*3 Approach to Motor Management.

Optimalizace pomocí matematické simulace

K optimalizaci procesů lze využít různé simulační programy; dostupné jsou již i programy, které neoptimalizují jen dosažení odtokových hodnot, ale zároveň i spotřebu energie. Opět je důležité při tom postupovat komplexně, tj. brát v úvahu celou čistírnu. Vyjmutím některé části může dojít k značnému zkreslení, což je často používáno k manipulacím zdůvodňujícím použití některého jednotlivého zařízení. Simulace v rámci celé ČOV pak tyto manipulace dokáže odhalit. Případně lze pomocí simulace najít možnosti, kde zvýšit produkci energie nebo jaké přístrojové vybavení zvolit.

Lze tak také rychle a levně porovnávat systémy, ve kterých dojde k výměně spotřebičů, změně technologie nebo provozních parametrů a zavedení řídicích systémů. Namodelovaná data potom mohou tvořit základ případové studie přínosů jednotlivých změn na celkovou spotřebu energie a zároveň i na kvalitu vypouštěné vody.

Obr. 5 Strojní vybavení ČOV – část předčištění [14]

Optimalizace přístrojového vybavení na čistírně

Optimalizace přístrojového vybavení zpravidla vyžaduje provedení energetického auditu na čistírně. V mnoha provozech je měřena spotřeba elektrické energie, nicméně s daty se nepracuje a shromažďují se data pouze proto, aby byla. Data a jejich vyhodnocení jsou nesmírně důležité pro kontrolu systému (spotřeba elektrické energie) a v předcházení mnoha havárií (např.: pokud vidíme zvýšenou spotřebu, je něco v nepořádku a můžeme hledat příčinu).

Po provedení energetického auditu následují zpravidla tyto kroky:

- analýza výměny spotřebičů za spotřebiče se stejným výkonem, ale nižší spotřebou energie, kdy se soustřeďujeme především na čerpací stanici a dodávku vzduchu, jak je vidět i na obr. 6. Řešením je pak nahrazení stávajících přístrojů nízkoenergetickými spotřebiči;

- optimalizace řízení procesu – opět se soustřeďujeme především na čerpací stanici a dodávku vzduchu. S výhodou lze použít jednoduché modelovací systémy a na základě těchto dat upravit chod jednotlivých spotřebičů podle skutečné potřeby výkonu, například pomocí frekvenčních měničů, popřípadě výměnou zastaralých spotřebičů za spotřebiče s vyšší účinností.

Obr. 6 Procentuální rozdělení spotřeby energie na ČOV o velikosti 100 000 EO [6]

Aerace

Jak je i z grafu patrné, největší důraz by měl být kladen na optimalizaci aerace. Ve světě se vyhodnocuje řada ekonomických postupů, které aeraci optimalizují např. dodávkou velice jemných mikrobublin (intenzita dodávky vzduchu nezajistí postačující promíchávání v aeraci) v kombinaci s dodávkou bublin umožňujících udržet aktivovaný kal ve vznosu, nebo s umístěním míchacího zařízení přímo v oxické zóně aktivace. Dalších významných energetických úspor může být dosaženo instalací senzorů a sond (např. kyslíkových nebo amoniakálních sond) za účelem automatického řízení dodávky vzduchu, nebo instalací dmychadel s frekvenčními měniči nebo optimalizovaným automatizovaným systémem řízení dodávky vzduchu. Mezi další energetické úspory spojené s dodávkou vzduchu patří např. vypínání dodávky vzduchu při nízkém průtoku nebo zatížení na čistírně, nicméně tyto provozní zákroky by měly být ošetřeny nejprve nejlépe dynamickou počítačovou simulací, aby nedošlo neuváženým zákrokem ke skokovému zhoršení v kvalitě odtékající vyčištěné odpadní vody.

Čerpací stanice

Druhým místem, kde leží největší potenciál úspor, jsou čerpací stanice, ačkoliv zde je potenciál úspor ve značné míře závislý na reliéfu krajiny a typu přítoku na čistírnu. Zde je nutné poznamenat, že účinnost využití čerpadel závisí především na potenciálu jejich využití. Je proto bezpodmínečně nutné, aby čerpadla pracovala na plánovaný maximální výkon a byla podrobena pravidelné kontrole a údržbě. Systém úspor by měl zahrnovat monitoring spínání a chodu čerpadel v reálném čase, který by měl být buď pravidelně vyhodnocován, anebo opatřen signálním systémem, hlásícím přetížení nebo nevytížení jednotlivých čerpadel.

V celkovém kontextu a dlouhodobém měřítku se doporučuje využívat zařízení s motory s vysokou účinností a frekvenčními měniči namísto zařízení s konstantními otáčkami, což je pochopitelné i z ekonomického hlediska, protože pořizovací cena zařízení je naprosto zanedbatelná ve srovnání s provozními náklady a životností zařízení.

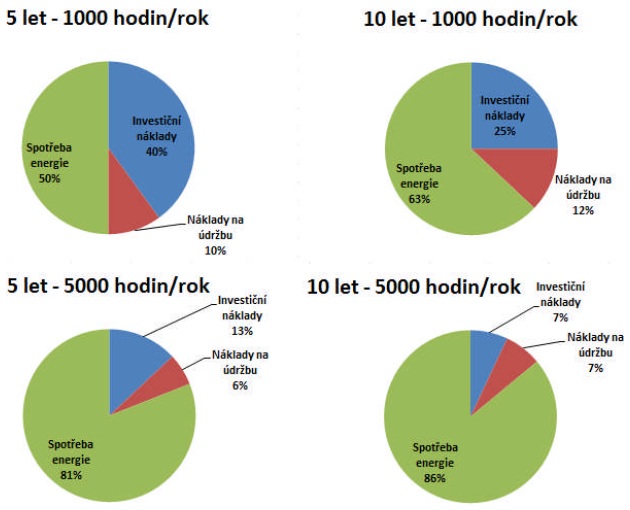

Tornow [4] srovnával chod čerpadel v čerpací stanici při kontinuálním a diskontinuálním chodu. Pro čerpadlo o diskontinuálním chodu a výkonu 14 kW tvoří investiční náklady 40 % po pětiletém provozu při 1 000 provozních hodinách za rok; po 10 letech tvoří tyto náklady pouze 25 %. Přirozeně nejvyšší částku tvoří spotřeba energie, která je 50 % nákladů po pěti letech a 63 % nákladů po 10 letech. Srovnání i s čerpadlem s kontinuálním chodem je znázorněno na následujícím obrázku.

Obr. 7 Náklady na provoz čerpadla 14 kW při diskontinuálním (nahoře) a kontinuálním (dole) provozu [4]

Míchání

Ačkoliv míchání není na prvních dvou místech energetické náročnosti procesů, i jej lze optimalizovat za účelem úspor. Nižší spotřebu než klasická míchadla mají hyperbolická nebo pulzní hrubobublinná míchadla [4]. Dále se jako ekonomické jeví optimalizovat náklady na spotřebu elektrické energie snížením její spotřeby. Pokud jsou čistírny vybaveny vyrovnávacími nádržemi, bude ekonomicky výhodné zachycovat píkové přítoky v nich a poté odpadní vody čistit později, kdy není energetická špička.

Biologické procesy

Budoucnost: z pohledu energetické úspornosti by se teoreticky měly upřednostnit anaerobní procesy, což určitě bude v budoucnu jedna z cest, zatím je jejich nevýhodou nižší úroveň čištění. S lepší schopností pracovat více s tepelnou energií, případně dalšími novými procesy (anaerobní membránové procesy, deamonifikace) význam anaerobie poroste. V současné době však některé technologické uzly nejsou ještě dostatečně provozně ověřeny, návrhy a poloprovozy avizující změny však již existují.

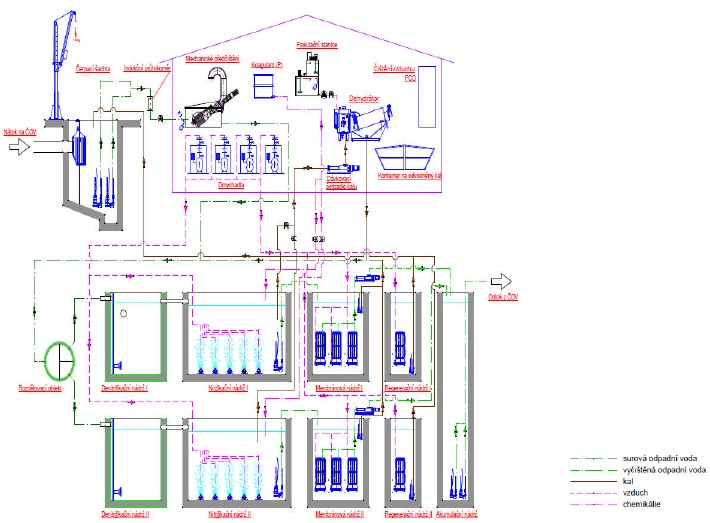

Obr. 8 Příklad schématu komunální ČOV s využitím anaerobního stupně [16]

Současnost: pokud se chceme pohybovat v rámci dnes nejčastěji používaných technologií, pak máme několik možností jak šetřit energií a jak intenzifikovat procesy.

Asi nejefektivnějším opatřením je minimalizace aktivační části tím, že se sníží obsah organických látek přiváděných do aktivace a tím, že se zabezpečí optimální množství dodávaného vzduchu a jeho distribuce. K tomu slouží automatizace řízení, založená na měření a regulaci. Mimo výše zmíněné inovativní technologie budoucnosti přicházejí již dnes v úvahu pokusně ověřené nové biologické procesy. Potřeba odstraňování nutrientů vedla totiž k dalším energetickým nárokům zejména na aeraci. Tudíž se jeví jako slibné některé novátorské technologie, např. deamonifikace prostřednictvím anaerobní oxidace amoniaku, tzv. proces Anammox. Problematiku odstranění dusíku lze řešit s využitím nosičů biomasy (nejčastěji vznášené filtrační vrstvy MBBR) a využít tak toho, že v přisedlé biomase je větší podíl nitrifikantů, a tím je možno pracovat s menšími objemy a tedy i menší spotřebou vzduchu.

Kalové hospodářství

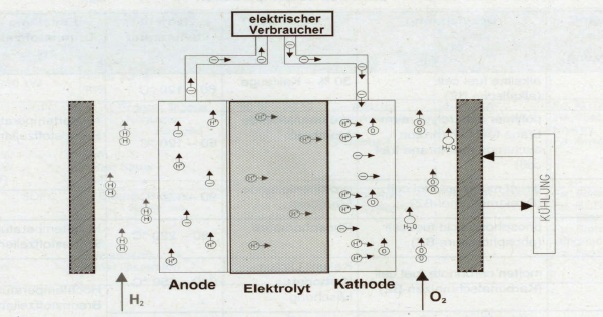

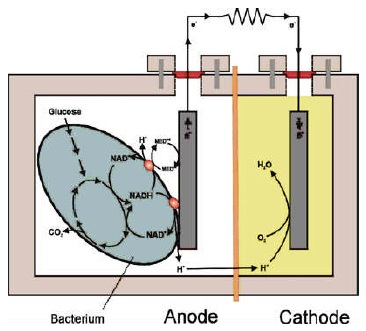

Oblast, která spolu s předčištěním a aerací nejvíce ovlivní energetické hodnocení. Snahou by měla být výroba bioplynu a jeho energetické využití na výrobu elektrické a tepelné energie, která se využije např. na sušení kalu. Nové prognózované směry vývoje pak dokonce preferují výrobu vodíku z bioplynu a použití palivových článků na výrobu elektrické energie.

Snahy v této oblasti se tak logicky ubírají několika cestami:

- snaha o co nejvyšší produkci bioplynu – což lze dosáhnout vyššími teplotami při anaerobních procesech při zpracování kalu nebo dezintegrací kalu. Asi nejnadějnější z užívaných typů dezintegrace je tepelná dezintegrace, ale vyzkoušená je i celá řady dalších dezintegračních metod, např. ultrazvukem. Další možnosti, jak zvýšit produkci bioplynu, skýtá podpora rozkladu volbou vhodných bakterií a vytvářením optimálních podmínek pro ně;

- snaha o co nejmenší provozní náklady a spotřebu energie při zpracování kalů;

- snaha o minimalizaci množství kalů a snížení nákladů na jejich likvidaci.

Jednou z cest ověřovaných např. ve Švýcarsku je využití tepla z výroby elektrické energie na sušení kalu a jeho následné využití v cementárně nebo ve spalovně.

Příklad zařízení používaných pro intenzifikaci ČOV

Po létech tučných, kdy se rekonstruovaly čistírny spíše extenzivním způsobem, neboť náklady byly hrazeny z veřejných prostředků, se očekává, že další kroky povedou spíše cestou intenzifikce. Ve stávajících objemech s co nejúspornějšími technologiemi se budou řešit jak požadavky na zvýšení kapacity, tak i požadavky na přísnější odtokové parametry. Při tom by měly mít přednost technologie spotřebovávající co nejméně energie a technologie, které budou schopny získat co nejvíce energie z odpadních vod.

V budoucnu se předpokládá, že další intenzifikace čistíren odpadních vod budou muset být řešeny s co nejmenšími prostorovými a energetickými nároky. Na významu nabude jak odstranění nutrientů, tak i otázka energií – co nejvíce ušetřit, případně i co nejvíce energie vyprodukovat. Pomůcka se tedy zaměří na některá vybraná technologická zařízení a postupy v tomto směru působící.

Je zřejmé, že některé dnešní požadavky budou a jsou protichůdné. V tom je právě výzva dnešní doby – dokázat minimalizovat náklady a zároveň maximalizovat výnosy a zvyšovat kvalitu produktů. Ze zkušeností a minulosti se ví, že když je potřeba (poptávka), tak se řešení najde. Také realizované výzkumy ukazují, že se objevují nové možnosti – ať už v oblasti recyklací nutrientů (což je jedna z priorit), recyklací energií (ve vodě odchází takové množství energie, že by se tím dala pokrýt z velké části současná potřeba) a recyklaci vody samotné.

Zásady navrhování

Pokud chceme zohlednit energetické hledisko, je třeba si v první řadě uvědomit, v jaké formě se energie ve vodě nachází:

- jako organické látky, které v aerobním prostředí reagují za vzniku tepelné energie;

- jako tepelná energie (samotná teplota odpadní vody);

- jako hydrostatická nebo hydrodynamická energie.

Z tohoto pohledu by tedy měly být upřednostněny postupy, kdy se co nejvíce organických látek využije na výrobu tepelné nebo elektrické energie, postupy, při nichž je minimální spotřeba elektrické energie a uspořádání, kdy se co nejméně energie spotřebuje na dopravu vody a kalu.

Předčištění

S ohledem na výše uvedené by na významu měly získat technologie umožňující zachycení co nejmenších částic organických látek. Separace organických látek umožní jejich další využití a tím, že se sníží koncentrace znečištění, se pak sníží i potřeba aerace a tedy výdaj elektrické energie na aeraci.

Vhodná strojní zařízení

Je již celá řada zařízení specializujících se na odstranění co nejmenších frakcí nerozpuštěných látek. Na trhu jsou nejrůznější jemné česle, rotační síta nebo dokonce filtrační zařízení.

Vhodná strojní zařízení – česla a síta

Obvykle jsou česle prvním stupněm na ČOV; nejčastěji se používají vertikální pruty se štěrbinou 6–12 mm. V některých případech se používají i síta, přičemž jejich funkce je obecně spolehlivá. V Německu se navrhují česle a síta podle DIN 19569, část 2 (DIN 2002). Podle konstrukčních aspektů a podle technického vybavení a velikosti otvorů se síta dělí na česle s otvory do 2 mm a síta s otvory nad 2 mm. Dalším technickým aspektem je konstrukce povrchu síta a geometrie. Dnes se používají štěrbiny, otvory a oka. Podle konstrukčního uspořádání se česle a síta dělí na zařízení s horizontálními a vertikálními průlinami (štěrbinami). Tab. 1 a obr. 9 ukazují dnes používané rozdělení česlí a sít (viz DWA – Merkblattentwurf – Membranbelebungsanlagen) a používané geometrické uspořádání.

Tab. 1 Charakteristika česlí a sít (rozměry v mm)

| Česle | Síta | ||||

| Štěrbiny vertikální a horizontální | Otvory | Štěrbiny vertikální a horizontální | Otvory oka | ||

| hrubé | 50–20 | – | hrubé | větší než 1 | větší než 1 |

| střední | 20–10 | – | jemné | menší než 1 | 0,2–1 |

| jemné | 10–2 | 12–2 | mikro | —— | menší než 0,2 |

Obr. 9 Geometrie česlí a sít [14]

Pro navrhování je důležitý podíl otvorů. Zde většinou vycházejí lépe oka než otvory. Důležitý je pak i způsob čištění a potřeba např. vody nebo vzduchu na ostřik a čištění. Z provozních důvodů se síta a česle navrhují se 100 % předimenzováním (zejména u menších čistíren).

Vzhledem k vývoji předčištění je třeba zohlednit množství zachycených nečistot i při navrhování. Shrabky činí (při sušině asi 25 %) 4–8 l /EO·den. Zkušenosti ukazují, že při použití jemného síta se štěrbinami se dosahuje obdobných výsledků. Při použití jemného síta s oky a otvory může být zachycené množství až 5x větší. V extrémních situacích (splachy po delší době bezdeštného průtoku) pak ještě významně větší množství (tab. 2).

Tab. 2 Shrabky (odvodněné na 25% sušiny) v l /EO·den

| Zařízení | Geometrie | Množství |

| jemné česle | štěrbina otvor |

4–8 4–10 |

| jemné síto 0,2–1 mm | štěrbina otvor, oko |

4–10 10–20 |

V Německu bylo dále provedeno dlouhodobé sledování na asi 20 ČOV s různými způsoby filtrace na sítech – vliv na odstranění má jak geometrie otvorů (tab. 3), tak i jejich velikost.

Tab. 3 Vliv geometrie otvorů na zachycení NL a snížení CHSK

| Vliv geometrie na zachycení NL a snížení CHSK – oko x horizontální štěrbina | ||

| síto | NL | CHSK |

| štěrbina (0,75 mm) | 15 % | 9 % |

| oko (0,75 mm) | 24 % | 23 % |

Síto s oky vykazuje očekávaně téměř dvojnásobný výkon, co se týká zachycení odfiltrovatelných látek.

Tab. 4 Vliv velikosti otvorů na odstraněních NL a CHSK

| Vliv velikosti otvorů – štěrbina 0,5 x štěrbina 1,0 mm | ||

| síto jako druhý stupeň | NL | CHSK |

| štěrbina (0,5 mm) | 13 % | 19 % |

| štěrbina (1 mm) | 6 % | 2 % |

Pokus proběhl na ČOV Nordkanal/Karst. Předčištění před oběma štěrbinami bylo identické (česle s průlinami 5 mm a lapák písku a tuků). Pokus také ukazuje, že velikost štěrbiny má podstatný vliv.

Vhodná strojní zařízení – filtrace – SFT filtr jako jedno z možných řešení

Nařízení EU pro primární usazování jej definuje jako zařízení, jež je schopno odstranit alespoň 50 % přitékajících NL a 20 % organických látek (ve formě BSK5). Jeho význam opět nabývá na významu v souvislosti s použitím membránových technologií, kde je třeba zajistit následnou spolehlivost provozu. Dokonalé předčištění také vede k následné minimalizaci objemů a k lepší energetické bilanci celé ČOV. Představitelem takového zařízení je např. SFT filtr. Toto zařízení je schopno navíc NL separovat i zahustit a s pomocí integrované odvodňovací jednotky kal odvodnit až na 20–40 % sušiny.

Obr. 10 SFT filtr [14]

Použití SFT filtrů má své opodstatnění tam, kde:

- chceme minimalizovat prostorové nároky;

- chceme optimalizovat provoz látkově přetěžované čistírny;

- chceme zlepšit energetickou bilanci na ČOV;

- chceme umožnit použití dalších technologií, vedoucích ke zvýšení kvality odtokových parametrů (MBR) nebo kvality produkovaného kalu (ATS).

Nesmíme však přitom zapomenout, že je třeba přizpůsobit i technologické schéma ČOV a zohlednit skutečnost, že se v procesu biologického čištění bude pracovat s menším množstvím organických látek, což má návaznosti na odstraňování dusíku. To sice zas až tak úplně nové téma není, ale cestičky přece jen ještě nejsou úplně prošlapané, a tak bude nutno počítat s klasickým odporem proti novinkám.

Aerace

Pro nejbližší období je tak úkolem minimalizace nákladů při použití aerobních technologií. Z hlediska technologického je vhodné využit denitrifikace k minimalizaci nákladů na oxidaci organických látek. Další cesty vedou přes volbu vhodných dmychadel – pomalu se prosazují šroubová na úkor Rootsových. Například při srovnání nového šroubového dmychadla ZS, které bylo v testech srovnáváno s Rootsovým dmychadlem se 3-zubovým rotorem, bylo prokázáno, že dmychadlo ZS je o 23,8 % energeticky úspornější, než 3-zubové Rootsovo dmychadlo při tlaku 0,5 bar a o 39,78 % úspornější při tlaku 0,9 bar.

Obr. 11 Šroubový element [16]

Nebo pokračuje hledání nových aeračních systémů s vyšším využitím vkládané energie, a také optimalizace řízení procesu čištění – nejčastěji aerace v závislosti na kontinuálním měření obsahu rozpuštěného kyslíku, případně forem dusíku.

ČOV s denitrifikací

Je všeobecně známé a využívané v různých uspořádáních. Principem je recirkulace aerobně předčištěné vody obsahující dusičnany a využití dusičnanů k oxidaci amoniakálního dusíku, čímž se uspoří energie na aeraci.

Obr. 12 Příklad technologického schématu ČOV s denitrifikací

Deamonifikace

Je to vlastně přímá oxidace amoniaku na dusík bez potřeby organických látek. Postup je dvoufázový. V prvním stupni se zoxiduje jen asi 50 % amoniaku na dusičnany. V druhém jsou v anoxických podmínkách amoniak a dusičnany redukovány na dusík N2. Velkou výhodou tohoto postupu je, že prakticky není potřeba uhlík. Také se tímto způsobem ušetří až 60 % spotřeby kyslíku oproti klasickému postupu nitrifikace x denitrifikace. Jen 10 % amoniaku se změní na dusičnany, takže pak není možné odstranění dusíku na 100 %, což ale při 85–90 % odstranění dusíku není problém.

Praktické provedení deamonifikace:

Pro tento proces jsou potřebné speciální mikroorganismy, které byly objeveny až v roce 1999. Tyto bakterie rostou extrémně pomalu (zdvojnásobení počtu za 11 dnů), jsou i citlivé na zvýšení obsahu dusitanů, což doposud zabraňovalo většímu technickému použití v praxi.

Největší vliv měla instalace zařízení DEMON na spotřebu elektrické energie. Pokles specifických hodnot vztažených na 1 kg·N byl z 2–3 kWh/kg·N na asi 1 kWh/kg·N. Tento pokles byl očekáván a dá se zdůvodnit mimo jiné vyšší koeficientem α, neboť v aktivaci byly nižší koncentrace, a zmenšením podílu heterotrofních organismů. Také tím, že nebyly dávkovány přídavné organické látky, se zmenšila potřeba kyslíku. Zvýšil se i potenciál pro tvorbu bioplynu.

Obr. 13 Proces deamonifikace [19]

Membránové technologie

Vedle ČOV zaměřujících se na snížení potřeby elektrické energie se budou objevovat požadavky na zvýšení účinnosti a snížení nároků na objemy. Typickým představitelem tohoto směru jsou membránové technologie.

Hlavní předností membránových procesů je vedle dalšího zlepšení odtokových parametrů a zvýšení využitelnosti čištěné vody i možná úspora objemů – dokonce lze ušetřit i více než 50 % objemů ve srovnání s klasickými aktivačními čistírnami. V tomto případě je to však vyváženo mírným nárůstem spotřeby elektrické energie, neboť je třeba stlačit a pak dopravit k membránám stlačený vzduch, potřebný na jejich kontinuální čištění.

Obr. 14 Schéma ČOV s MBR [14]

Dalším způsobem jak šetřit objem a intenzifikovat procesy pro odstranění nutrientů jsou nárůstové technologie – kdy se využívá činnosti mikroorganismů, přisedlých na povrch nějakého nosiče. Nosiče mohou být různého tvaru – v poslední době se rozšiřují nosiče jako vznášená vrstva v aktivaci (MBBR). Dociluje se tím jednak vyšší koncentrace sušiny kalu v aktivaci a také zvýšení procenta nitrifikačních bakterií, a tím i lepšího čisticího efektu při odstraňování dusíku. Tímto způsobem lze zmenšit objem aktivačních nádrží až na polovinu.

Obr. 15 Příklad nosiče použitého v aktivaci (zvýšení plochy až na 3 000 m2/m3) [14]

Příklady schémat s využitím prezentované techniky

Výše uvedená zařízení a postupy je možné využít samostatně nebo v kombinacích. Na následujících obrázcích je pro srovnání uvedeno klasické, dnes nejčastěji používané technologické schéma, a pak schémata s minimálními nároky na objemy, která využívají MBR nebo MBBR technologií s novým typem předčištění. U jednotlivých obrázků jsou pak uvedeny i objemy nádrží, které jsou nutné pro jednotlivá uspořádání.

Obr. 16 Příklad klasického schématu s usazovací nádrží a biologickým čištěním [14]

Obr. 17 Schémata s MBR a MBBR technologiemi [14]

Kalové hospodářství

Jak již bylo řečeno, kalové hospodářství je oblast, která spolu s předčištěním a aerací nejvíce ovlivní energetické hodnocení. U velkých čistíren by měla převažovat snaha o vyrobení co nejvíce energie, u menších pak snaha o minimalizaci množství kalů a snížení nákladů na jejich likvidaci. Jednou z možností jak minimalizovat náklady na menších ČOV je použití nízkoenergetických odvodňovacích zařízení.

Vhodná strojní zařízení – příklad efektivního mechanického odvodnění

V současnosti menší čistírny odpadních vod většinou nemají vlastní kalovou koncovku, a tak se kal obvykle stabilizuje v objemných kalových nádržích, aby byla zajištěna alespoň základní stabilizace. Zahuštění kalu se většinou děje gravitačně, což znamená, že výsledná koncentrace kalu je kolem 2–3 % sušiny. To znamená, že v konečném důsledku se odváží 98 % vody, a to za dosti značnou cenu (cca 200 Kč/m3 a víc). Výhodnou variantou, jak tomuto zamezit, je zařízení na principu filtrace mezi pohybujícími se ocelovými kroužky. To je navrženo tak, aby bylo malé, lehké se snadnou údržbou a plně automatickým chodem. Konečným produktem je kal, jehož zahuštění by mělo být větší než 18 % sušiny. Zařízení by díky svým nízkým investičním i provozním nákladům mělo být vhodné na menší čistírny do 5 000 EO. Zejména nízká je spotřeba elektrické energie takového zařízení – obvykle v jednotkách kWh/den. Významnou předností tohoto zařízení je schopnost zahušťovat sekundární kal přímo z aktivace, takže u návrhu nové ČOV mohou odpadnout náklady na výstavbu uskladňovacích nádrží.

Obr. 18 Příklad použití dehydrátoru [16]

Produkce energie z bioplynu

Ze surového smíšeného kalu z ČOV, jehož výhřevnost je obvykle 15–17 MJ/kg sušiny, a kde 1 kg organických látek má výhřevnost 22–25 MJ/kg organické sušiny, lze získat z 1 kg odstraněných organických látek cca 1 Nm3 bioplynu, obsahujícího cca 64 % metanu (CH4) a 36 % oxidu uhličitého (CO2).

Anaerobní stabilizací kalu obvykle o sušině cca 5 % a obsahu organických látek 70 % lze tak při účinnosti rozkladu cca 50 % získat energii ve formě bioplynu, která představuje hodnotu cca 8 MJ/kg sušiny kalu. Výtěžnost energie procesem anaerobní stabilizace z kalu představuje tak cca 32 – 39 % celkové energie obsažené v kalu. Zbylá energie zůstává součástí vyhnilého kalu, jeho výhřevnost se tak snižuje cca na hodnoty 6–7 MJ/kg sušiny v případě velmi kvalitní anaerobní stabilizace kalu, mnohdy je však vyšší. Nicméně po „odčerpání“ části energetického obsahu ve formě bioplynu, je vyhnilý kal stále významným zdrojem energie. Proto se stále více používají návazné procesy dalšího využití energetického obsahu již vyhnilých kalů, které jsou však zatím používány s ohledem na jiný cíl finálního zpracování kalu – jeho konečnou mineralizaci. Převládá především spalování, ale stále více jsou využívány i jiné technologie. Jednou z nejnadějnějších se v poslední době jeví zplyňování kalů za vzniku pyrolýzního plynu.

Zpracování čistírenských kalů zplyňováním

ČOV jsou jako zdroj obnovitelné energie v ideální situaci. Vzniká na nich stabilně biomasa, která je přesně definovaného složení, velmi stabilního množství. Její každodenní vznik je na jednom místě bez potřeby dopravy, její energetická hodnota je velmi zajímavá a rovněž vznikající množství je pro energetické využití významné. Ve srovnání s jinými typy biomasy jde tak o ojedinělý případ. Současná kalová hospodářství ČOV plní především úlohu stabilizace kalu. Na středních a velkých čistírnách je základem procesu stabilizace kalů anaerobní stabilizace s produkcí a využíváním bioplynu. Postupně byly a jsou procesy anaerobní stabilizace intenzifikovány tak, aby se zvýšila produkce bioplynu (přechod na termofilní režim provozu, využití různých forem předúpravy kalu pro zvýšení produkce bioplynu). Kaly, které jsou nevyhnutelným odpadním produktem při čištění odpadních vod, se tak stávají významným zdrojem energie. Přitom kaly představují cca 1–2 % objemu čištěných odpadních vod, ale je v nich zkoncentrováno až 50–80 % původního znečištění [7].

Obr. 19 Technologie zpracování kalů z ČOV s energetickým zaměřením [15]

Zplyňování kalů

Zplyňování je tepelně-chemický proces, který využívá teplo k převedení paliva obsahujícího uhlík, na plyn rovněž určený pro spalování. Vznikající plyn se běžně označuje jako „syntézní plyn“ nebo „syngas“. Zplyňování se liší od spalování, protože využívá pouze 20 % až 30 % vzduchu nebo kyslíku potřebného pro úplné spalování paliva. Při zplyňování je množství vzduchu dodávaného do zplyňovacího reaktoru pečlivě řízeno tak, že jen malá část paliva hoří úplně, přičemž se vyvine dostatečné teplo, aby se zbytek paliva prostřednictvím pyrolýzy a chemického rozkladu přeměnil na „syntézní plyn“ a popel. Syntézní plyn se skládá především z oxidu uhelnatého, vodíku a metanu a z vypařených kapalin a uhlovodíků při pyrolýze. Na rozdíl od energie získané z přímého spalování mnoha odpadních paliv, syntézní plyn umožňuje čisté spalování paliva, které může být použito jako náhrada za zemní plyn, topný olej nebo propan pro výrobu tepla, páry, horké vody nebo elektřiny z konvenčních energetických zařízení. Syntézní plyn může být použit jako základní zdroj pro velké množství produktů v petrochemickém a rafinérském průmyslu.

Principy zplyňování jsou známy více než 200 let. Zplyňování uhlí bylo rozšířeno během pozdního 18. století, kdy syngas byl palivem pro městské osvětlení a výrobu elektřiny. Dostupnost levné ropy a zemního plynu vedly k poklesu využívání zplyňování po druhé světové válce. V posledních letech zplynování zažilo obnovu v důsledku zvyšujícímu se nedostatku fosilních paliv a elektrické energie. Dnes je zplyňování považována za jednu z univerzálních, efektivních a nejčistších metod, jak převést nízkonákladové uhlíkaté zdroje jako jsou dřevěné zbytky, různá biomasa, organické kaly a či uhlí na tepelnou energii a elektřinu. Proto jsou známy nové velice úspěšné pokusy produkce syngasu ze sušených čistírenských kalů, přičemž se tak získává prakticky veškerá energie obsažená v kalech.

Zplyňování je komplexní proces, kterého se účastní celá řada reakcí. V obecném pohledu se jedná o čtyři základní pochody: sušení, pyrolýzu, redukci a oxidaci. Tyto procesy mohou probíhat postupně, např. v případě sesuvných generátorů, anebo souběžně v případě fluidních generátorů

Obr. 20 Princip zplyňování [15]

První tři procesy, sušení, pyrolýza a redukce, jsou endotermní (spotřebovávají teplo). Potřebné teplo může být získáno přímo v reaktoru oxidací (hořením) části paliva (jako v předchozím příkladu), nebo může být přivedeno z okolního prostředí. Pokud jde o pokrytí tepelné spotřeby částečným spálením paliva přímo v reaktoru, používá se termín autotermní, neboli přímé zplyňování. Výhřevnost plynu se při autotermním zplyňování vzduchem pohybuje v rozmezí 2,5–8,0 MJ/m3. V poslední době bylo nasazeno několik pilotních a průmyslových aplikací zplyňování sušených čistírenských kalů. Výsledky měření kvality vznikajícího syntetického plynu ukazují, že složení je přibližně následující:

Tab. 5 Typické složení plynu vznikajícího při zplyňování čistírenských kalů [15]

| Složka | Jednotka | Hodnota |

| metan | obj. % | 4,0 |

| vodík | obj. % | 14,9 |

| oxid uhelnatý | obj. % | 16,7 |

| oxid uhličitý | obj. % | 14,5 |

| dusík | obj. % | 48,5 |

| benzol | Mg/m3 | 950 |

| dehet | Mg/m3 | 250 |

| výhřevnost | MJ/kg | 5,2 |

Výsledky složení syngasu pocházejí z průmyslové pilotní jednotky umístěné na ČOV Mannheim, která byla uvedena do zkušebního provozu v roce 2011.

Logickou otázkou je, jaké jsou výhody zplyňování proti přímému spalování za účelem výroby tepla a elektrické energie (při kogeneraci). Je možné uvést:

- dosažení větší konverze paliva na elektrickou energii (vyšší teplárenský modul);

- úspora primárních paliv na jednotku výkonu;

- nižší měrné provozní náklady na jednotku výkonu;

- zmenšení technologického zařízení na jednotku výkonu;

- převedení tuhého paliva s velikým měrným objemem na plynné palivo;

- snadnější odstraňování hlavních škodlivin v plynné fázi;

- při spalování čistých plynných paliv s dostatkem vzduchu nevznikají tuhé emise;

- možnost dosažení vyšších teplot spalováním plynných paliv;

- rovnoměrný ohřev velkých ploch plynnými palivy;

- lepší regulace při spalování plynných paliv;

- plynná paliva se dají přímo spalovat v tepelných strojích;

- možnost využít různá alternativní paliva (RDF, REF, BRKO, OP, apod.);

- snížení produkce CO2, SO2, NOX a POP apod. na jednotku výkonu.

Nevýhodou zplyňování je nutnost čistit syntetický plyn, hlavně od dehtů. Problém byl v poslední době řešen několika způsoby. Velmi zajímavý je patentovaný způsob DZKV, kdy je syngas čištěn zavedením do vyhnívacích nádrží. Výsledným produktem je tak směs bioplynu a syngasu, která je velmi dobře spalitelná v upravených kogeneračních jednotkách. Je zajímavé, že na zplyňování kalů se nyní soustřeďují někteří výrobci, kteří se dříve orientovali jen na dřevní hmotu. Důvodem je skutečnost, že energetické bilance ČOV vedou ke zjištění, že elektrická energie získaná z kogeneračních jednotek využívající bioplyn a syngas vyrobený z čistírenských kalů, je schopna pokrýt energetickou potřebu ČOV a zabezpečit sušení kalů před jejich zplyňováním. Přitom je současně produkován stabilizovaný popel, obdobně jako při spalování.

Obr. 21 Porovnání spalování a zplyňování [15]

Technické řešení zplynování kalů na ČOV

V současnosti je typickým koncovým stupněm likvidace kalu na ČOV strojní odvodnění kalu na sušinu cca 25–30 % a následně jeho transport na skládku. Námi nově navrhované řešení spočívá v doplnění dvou technologických celků:

1. stupeň – sušení kalu,

2. stupeň – fluidní zplyňování kalu.

Sušení kalu bude probíhat na pásové sušárně s teplotou do 100 °C, kde se odvodněný kal vysuší ze vstupní sušiny cca 25 % na sušinu min. 75 %. Jako zdroje tepla se prioritně využívá spalování syntetického plynu, který je produkovaný v procesu zplyňování kalu; jako dotační zdroj tepla je možné využívat hlavně v letních měsících přebytky tepla z kogeneračních jednotek, instalovaných na ČOV. Vysušený kal je dopravovaný přes chladič surového plynu do fluidního zplyňováku, kde ve fluidní vrstvě při vysoké teplotě cca 850–880 °C dochází ke zplyňování kalu. Výška odtahu pevných častíc z reaktoru je provedena stavitelným přepadem, který slouží jako odtah popela. Popel z fluidního reaktoru dosahuje kontinuálně ztráty žíháním < 1 %. V procese vznikající surový syntetický plyn je odtahován z horní části reaktoru a je veden do cyklónu, kde jsou ze surového plynu odděleny prachové částice. Následně je surový syntetický plyn ochlazen v rekuperačním výměníku na teplotu cca 550 °C. Surový syntetický plyn je v chladiči dále ochlazován a proudí shora dolů přes vstupující vysušený kal, který slouží jako filtr, ve kterém kondenzují a odloučí se organické látky – dehty. Ochlazený surový syntetický plyn je veden přes zpětně proplachované filtry do sušičky plynu, aby se zde zkondenzovala vlhkost z plynu. Vyprodukovaný syntetický plyn je prioritně spalován v kombi kotli pro přípravu média k sušení odvodněného kalu; přebytky plynu je možné přimíchávat do procesu tvorby bioplynu ve vyhnívacích nádržích.

Obr. 22 Technologie zplyňování kalů z ČOV (systém KOPF) [15]

Příkladem použití této jednotky je ČOV Mannheim, kde pro množství kalu 10 000 t/rok (92 % suš.) jsou navrženy 3 linky, postavena je jedna linka pro výkon 5 000 t/rok s termickým výkonem 3,5 MW.

Obr. 23 Technologie zplyňování kalů na ČOV Mannheim (systém KOPF) [15]

Velmi zajímavé jsou ekologické efekty tohoto návrhu. Díky zplyňování se ušetří produkce 15 000 CO2 ročně. Při plném provozu by ČOV měla dosáhnout energetické soběstačnosti. Potlačování uhlíkové stopy je rovněž jedním z perspektivních cílů moderních ČOV [15].

3 ZÍSKÁVÁNÍ ENERGIE Z ODPADNÍCH VOD

Recyklace energie

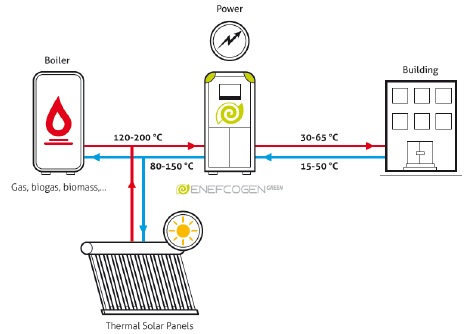

V současné době existují v některých zemích (např. Švýcarsko, Německo, Norsko) již aplikace na recyklace energie. Podle německé směrnice DWA M 114 [9] může být v Německu cca 10 % budov vytápěno pomocí energie z odpadní vody [9].

Zařízení na recyklaci tepelné energie sestávají ze dvou částí: tepelný výměník a tepelné čerpadlo. Výměník se umísťuje přímo do kanalizace a získává energii (teplo) z ní. Obecně lze identifikovat tři místa na kanalizaci, kde lze recyklaci tepla provádět:

- recyklace tepla v přívodní kanalizaci před čistírnou. Výhodou je, že spotřebitelé tepelné energie budou blízko odběrovým místům. Nicméně snížení teploty odpadní vody může mít negativní vliv na účinnost čištění odpadních vod na čistírnách. Nevýhodou je rovněž výrazné kolísání v objemech přiváděné odpadní vody, čímž může být ovlivněna efektivita přenosu tepla. Umístění tepelných výměníků může rovněž komplikovat rutinní údržbu v kanalizacích (vysokotlaké čištění, inspekce, apod.), což vede k alternativnímu přístupu umísťování tepelných výměníků na obtocích, a ne v hlavním přívodním potrubí;

- recyklace tepla na odtoku z čistíren odpadních vod. Výhodou bezesporu je, že snížením teploty odpadní vody není dotčena účinnost čištění odpadních vod. Další výhodou rovněž je, že přítok vyčištěné odpadní vody je téměř konstantní. Nevýhodou je, že potenciální spotřebitelé tepla nejsou zpravidla v okolí odběrových míst;

- recyklace tepla uvnitř budov. Teplota odpadní vody je poměrně vysoká a výhodou je, že spotřebitelé tepla jsou zpravidla poblíž. Nevýhodou je malý a kolísavý přítok odpadní vody. Nicméně lze s úspěchem využít kombinaci tohoto přístupu s prvně jmenovaným a teplo odebírat na přívodní kanalizaci v městské zástavbě. V zahraničí jsou oblíbené systémy HVAC (z anglického Heat, Ventilation and Air-Conditioning system, tj. systém vytápění, ventilace a klimatizace), které využívají odpadní teplo z kanálů pro zahřívání budov v zimě a jejich chlazení v létě. Systém může být aplikován nejen v obytných nebo kancelářských budovách, ale i ve školách, nemocnicích nebo krytých bazénech.

Obr. 24 Lokalizace míst pro možnost odběru tepelné energie [16]

Nicméně je třeba podotknout, že smysluplná a účinná recyklace tepla nemůže být provedena ve všech případech. Podle Lorenze [5] musí být splněny následující předpoklady:

- minimální bezdeštný přítok 15 l/s (tj. aplikovatelné cca od 5 000 do 10 000 EO);

- tepelný potenciál v přitékající odpadní vodě (průměrná teplota v zimě by neměla poklesnout pod 10 °C);

- přítomnost spotřebitelů tepla poblíž odběrových míst;

- konkurenční zdroje energie, např. vytápění;

- neovlivnění funkce přívodní kanalizace a čistírny odpadních vod.

Poslední bod je velice důležitý, protože účelem kanalizačních systémů má být především ochrana životního prostředí. Výrazným snížením teploty vyčištěné odtékající vody z čistírny můžeme negativně ovlivnit ekosystémy v recipientu. Stejně bakterie odpovědné za biologické odstraňování nutrientů (zejména dusíku) jsou extrémně citlivé na nižší teploty, kdy se jejich aktivita zpomaluje a bezprostředně tím ohrožuje potřebnou účinnost odstranění dusíkatého znečištění. Z tohoto pohledu je nutné, aby aplikace tepelných výměníků vedla kromě energetických úspor i ke stejné efektivitě čištění odpadních vod.

Tento přístup už je v zahraničí široce implementován. V Německu podle DWA M 114 [9] nesmí při aplikaci tepelných výměníků v přívodní kanalizaci na čistírnu odpadních vod poklesnout teplota o 0,5 K, a zároveň nesmí teplota klesnout pod návrhovou teplotu pro design čistírny odpadních vod. Oproti tomu ve Švýcarsku [13] právní předpisy říkají, že jakákoliv aplikace tepelných výměníků do přívodní kanalizace bezprostředně ovlivňuje jak kanalizaci, tak procesy čištění odpadních vod, a proto musí být schválena místním vodohospodářským orgánem. Žádost k vodohospodářskému orgánu nemusí být podávána pouze v případě, pokud aplikací tepelných výměníků nedojde k poklesu teploty o více než 0,1 K.

Obr. 25 Primární okruh s výměníkem pro přenos tepla k tepelnému čerpadlu [16]

Získávání energie z biomasy

V současné době je přebytečný kal z čistíren odpadních vod považován za odpad, ačkoliv je velice slibným zdrojem energie (obr. 26). Kal obsahuje organické látky, dusík a fosfor, tudíž je zajímavý např. pro aplikaci v zemědělství. Chemická energie vázaná v přitékající organické hmotě je současnými technologickými uspořádáními čistíren postupně s větším či menším užitkem spotřebována. Na usazovacích nádržích zachytíme cca třetinu přitékající CHSK do primárního kalu, která lze následně využít na tvorbu bioplynu. Proto by mělo být z energetického hlediska v našem zájmu zachytit na usazovácích co možná nejvíce. Zatímco cca 10 % CHSK opouští čistírnu v odtoku, její hlavní část je pomocí heterotrofní respirace přeměněna na CO2 a zbytek se využije na tvorbu biomasy přebytečného aktivovaného kalu.

Obr. 26 Schéma využití biomasy na čistírnách odpadních vod [16]

Z energetického hlediska lze využít např. palivový potenciál kalu po jeho vysušení, kdy může nahradit fosilní zdroje. Energetický potenciál kalu závisí na jeho složení a na množství vlhkosti v něm obsažené. Studie ukazují, že lze touto cestou uspořit 30–40 % spotřebované energie na čistírnách odpadních vod. Vysušený kal má energetický potenciál téměř 13 MJ, jak je vidět v tab. 6, kde je srovnání s dalšími potenciálními palivy.

Tab. 6 Srovnání palivového potenciálu aktivovaného kalu oproti dalším palivům

| kCal/kg sušiny | 1 kg suroviny v megajoulech | |

| vysušený kal | 3 200 | 13 |

| dřevo | 3 780 | 16 |

| domovní odpad | 2 200 | 9 |

| uhlí | 8 000 | 33 |

Nahrazení uhlí jako paliva vysušeným aktivovaným kalem má i vedlejší ekologický efekt produkce skleníkových plynů, protože spalováním kalu vznikne okolo 800 g CO2 méně na jednu vyrobenou kWh energie; přitom účinnost získávání energie z kalu v elektrárnách je srovnatelná s uhlím (38–40 % podle používaného termodynamického cyklu) [6]. Z pohledu právních předpisů je v České republice potřebné pro podporu energetického využití čistírenských odpadů důležitá klasifikace jako možného zdroje energie. Bohužel praktická aplikace vyhlášky č. 482/2005 Sb. o stanovení druhů, způsobu využití a parametrů biomasy při podpoře výroby elektřiny z biomasy neumožňuje přímé či nepřímé využití kalů s čerpáním benefitů jako u jiných obnovitelných zdrojů energie, což je vzhledem k roční produkci čistírenských kalů v České republice o objemu 170 869 t sušiny v roce 2012 a průměrném energetickém potenciálu 12 MJ/kg ztráta energetického potenciálu ve výši 2 TJ [7].

Možnosti intenzifikace procesů

Jednou možností je intenzifikovat produkci bioplynu – to lze využitím biochemických stimulátorů nebo dezintegrací kalu. Druhá pak využitím zařízení s vyšší efektivitou přeměny tepelné energie na elektrickou – tzv. ORC generátory.

Dezintegrace kalu

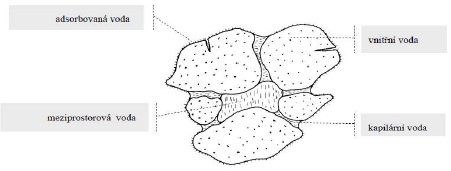

V zásadě je možné rozlišovat čtyři druhy vody obsažené v kalu (obr. 27).

Jedná se o:

- meziprostorovou vodu – může být odstraněna gravitačním zahušťováním;

- kapilární vodu – může být odstraněna na filtrech, kalolisech nebo odstředivkách;

- adsorbovanou vodu a vnitřní vodu – může být odstraněna sušením.

Obr. 27 Rozložení vody ve struktuře kalu [17]

Pro zlepšení biologické rozložitelnosti kalu a zvýšení stupně odvodnění byla vyvinuta řada metod úpravy kalu, jejichž společnou charakteristikou je dezintegrace – rozbití vloček a částic kalu. Současně dochází také k rozrušení struktury buněk mikroorganismu aktivovaného kalu a uvolnění buněčného obsahu do roztoku.

Dezintegrace tedy slouží ke zmenšení velikosti původních částic kalu a zvýšení koncentrace rozpuštěných organických látek (CHSK) v kapalné fázi. Vzhledem ke zvětšenému povrchu částic dochází k větší přístupnosti při následném biologickém rozkladu, buněčný obsah – buněčný lyzát stimuluje další biologický rozklad působením uvolněných enzymů a růstových faktorů.

Dezintegrace se především zaměřuje na rozbití buněk mikroorganismů přebytečného aktivovaného kalu, kde je oproti primárnímu kalu obtížnější dosáhnout biologického rozkladu organického podílu. Při porušení buněčné stěny dochází k uvolnění obsahu buněk do roztoku, tj. k tvorbě buněčného lyzátu (uvolněný obsah buněk mikroorganismu následkem rozrušení buněčných stěn).

Princip intenzifikace procesu dezintegrací je založen na tom, že již přidání malého množství buněčného lyzátu značně urychlí anaerobní i aerobní biologický rozkladný proces. Buněčný lyzát působí stimulačně buď přímo (enzymy v něm obsažené přímo způsobují lýzy dalších mikrobiálních buněk), nebo nepřímo (je zdrojem růstových faktorů, které stimulují činnost přítomných mikroorganismů). To má za následek celkové urychlení probíhajících biodegradačních reakcí, což znamená zkrácení doby reakce. Mnohem větší množství organických látek je rozloženo za stejnou dobu, čímž se také sníží množství zbývajícího nerozloženého materiálu.

Jedním z hlavních přínosů dezintegrace je podstatně zvýšená produkce bioplynu, což činí celý proces energeticky výhodnějším, při současném snížení množství produkovaného kalu.

Technicky lze dezintegraci provést několika způsoby:

- mechanické metody – mezi tyto metody zahrnujeme dezintegraci a mletí tuhých látek přítomných v substrátu různými druhy mlýnů, vysokotlakým, homogenizátorem, ultrazvukem, lyzátovací centrifugou apod.;

- fyzikální metody – fyzikální dezintegrace je prováděna ultrazvukem;

- zmrazováním, rozmrazováním, termickou hydrolýzou, Cambi procesem, ionizujícím zařízení a plazmovými pulsy apod.;

- chemické metody – mezi tyto metody je zahrnuta hydrolýza minerálními kyselinami nebo alkáliemi;

- také lze provést destrukci složitých organických látek (např. proces KREPRO), ozonizace, oxidace H2O2/O2, mokrá oxidace apod.;

- biologické metody – do biologických metod je zařazena enzymová nebo mikrobiální předúprava – ukazuje se jako slibný způsob do budoucna, zejména pro specifické substráty (celulóza, liknin).

Mechanická dezintegrace

Dezintegrace buněk mletím v kulovém mlýnu

Vysokorychlostní kulový mlýn je složen z válcové mělnící komory, která má vertikální nebo horizontální polohu. Komora obsahuje rotující disky uložené na hřídeli poháněné motorem (míchadlo) a je téměř úplně naplněna mělnícími korálky ze skla nebo umělé hmoty. Rotační pohyb míchadla uvádí do pohybu kuličky a upravovaný materiál. Vlivem vzájemných srážek kuliček a jejich nárazu na stěnu mlecí komory dochází k dezintegraci mikroorganismu střižnými a tlakovými silami. Při tomto procesu dochází k uvolnění velkého množství tepla. Při kontinuálním procesu dochází k zachycení kuliček sítem, zatímco suspenze proudí dále skrz mělnící komoru. Účinnost tohoto dezintegračního procesu závisí na množství vložené energie, hydrodynamice míchání, rozměru kuliček, geometrii mlecí komory, teplotě procesu, hustotě upravované suspenze a zatížení.

Dezintegrace v disperzních a koloidních mlýnech

Tato metoda je především využívána pro dezintegraci slabě vázaných aglomerátu a emulzí. Je založena na principu vysoké rychlosti střižných sil a způsobuje rozemletí upravovaného materiálu na jednotlivé částečky o velikosti 1 μm.

Vlivem vysoké disipace energie dochází ke značnému zvýšení teploty. Koloidní mlýny jsou sestaveny z rotoru a statoru, mezi nimiž je vzdálenost minimálně 25 μm. Rotor má tvar kužele s hladkým, nebo vroubkovaným povrchem a otáčí se přibližně rychlostí 3 600 ot./min.

Vysokotlaká homogenizace

Vysokotlaký homogenizátor sestává z vícestupňového čerpadla a homogenizačního ventilu. Čerpadlo nasává suspenzi do pístového válce, kde je následně stlačena na tlak několika stovek baru, při průtoku několika kubických metrů za hodinu. Následně suspenze prochází skrz štěrbinou, přičemž dochází ke snížení tlaku pod mez evaporace tekutiny, a rychlost tekutiny roste na 300 m/s. Když kavitační bubliny prasknou, gradient tlaku je zaveden do tekutiny a ten lokálně vyvolá teplotu stovek stupňů Celsia a tlakovou vlnu 500 x 105 Pa. Proces destrukce buněk při vysokém tlaku je skoro téměř nezávislý na koncentraci biomasy.

Kavitace

Jedná se o velmi účinnou metodu dezintegrace buněk za současného zachování vlastností zpracované hmoty. Dezintegrace je dosaženo protlačováním zmrzlé buněčné pasty přes malou štěrbinu. Proces je veden za velmi vysokého tlaku (550 MPa) a nízké teploty (-27 °C až -25 °C). Po průchodu dýzou a uvolnění tlaku dochází v důsledku velkého tlakového rozdílu k roztržení buněk. Tuto metodu rozrušování buněk střižnými silami lze aplikovat na široký okruh biologických materiálů, včetně buněk s pevnou buněčnou stěnou.

Vysokovýkonná pulsní metoda

Vysokovýkonná pulzní metoda je elektrohydraulická metoda. Kal je upravován vysokým napětím (až 10 kV). Při tomto napětí dojde k výboji mezi dvěma elektrodami s periodou pulsu 10 ms. To vyvolává šokové vlny v kalu, které zapříčiní destrukci buněčných stěn. Následuje okamžité uvolnění organických látek.

Dezintegrace biomasy mixováním

Dochází k mechanické destrukci buněčných stěn. Rozsah dezintegrace roste s rostoucími otáčkami a časem a dále závisí na koncentraci nerozpuštěných látek v kalu. Dezintegrace biomasy se provádí zařízeními pracujícími na principu nožů. Proud kalu prochází přes přepážku se třemi až čtyřmi rotujícími noži. Na dezintegraci samotnými noži se tudíž podílí i střižné síly. Mechanický dezintegrační stupeň je zařazen před anaerobní reaktor. Zlepšení anaerobní rozložitelnosti přibližně o 25 %.

Dezintegrace v zahušťovací odstředivce s integrovaným zařízením pro destrukci buněk.

Při centrifugaci kalů obsahujících buňky mikroorganismu (přebytečný aktivovaný kal, anaerobně stabilizovaný kal) dochází k dezintegraci určitého malého množství buněk, jejichž obsah se dostává do kapalné fáze. Posílení a využití tohoto procesu je principem lyzátovací centrifugy.

Vhodnou konstrukční úpravou centrifugy lze využít nadbytek kinetické energie centrifugy k většímu rozbití buněk mikroorganismu, obsažených v centrifugovaném kalu. Centrifuga je sestavena z dezintegračního (lyzovacího) zařízení, umístěného do proudu vstupujícího zahuštěného aktivovaného kalu. Tím lze dosáhnout destrukci podstatně většího množství buněk a vytvořit potřebné množství lyzátu a to vše bez zvýšení elektrického příkonu centrifugy. Výhodou toho, že lyzace probíhá v centrifuze v oblasti zahuštěného kalu je, že nedochází k ovlivnění jakosti centrátu. Množství rozbitých buněk závisí na parametrech centrifugy (počet otáček, průměr bubnu apod.), na druhu rozrušovacího zařízení a na druhu a kvalitě biomasy (zpracovávaného aktivovaného kalu). Kal zahuštěný lyzátovací centrifugou je dále podroben anaerobní stabilizaci. Princip lyzátovací odstředivky je patrný z obr. 28.

Obr. 28 Schéma principu funkce lyzátovací odstředivky (LYSATEC)

Fyzikální metody

Ultrazvukové a radiační metody

V současnosti se jedná se o jednu z nejvíce perspektivních metod pro redukování produkce kalu. Kal je podroben ultrazvukovým vlnám za účelem zvýšení schopnosti biologického rozpadu před anaerobním vyhníváním nebo recyklací v provzdušňovací nádrži. Působení ultrazvuku na fyzikálně-chemické vlastnosti kalu způsobuje uvolnění organických komponent: COD, proteinu, nukleových kyselin, polysacharidu, zmenšuje velikost vločky a zvyšuje biologický rozpad.

Těžké kovy obsažené v odpadních vodách jsou pro svou vysokou toxicitu značně znepokojujícím faktorem i vzhledem k minerálním látkám, obsaženým v odpadních vodách. ČOV jsou odpovědny za zproštění životního prostředí od těžkých kovů. Nicméně navržená kritéria pro biologické čištění odpadních vod jsou hlavně zaměřena na odstranění organických částic organismy aktivovaných kalů. Odstranění těžkých kovů v těchto systémech bylo (a je) považováno za postranní přínos. Během ultrazvukové vibrace a dodatečnému biodegradačnímu kroku dochází k ovlivnění především organických částic a konečné množství odpadního aktivovaného kalu klesá. Minerální anebo nebiodegradační komponenty jako těžké kovy nejsou ovlivněny a mohou se akumulovat v kalu nebo být uvolněny v kapalné fázi.

Působení ultrazvukových vln na kapalinu způsobuje periodické stlačování a uvolňování média. Nad určitým prahem intenzity dochází ke kavitaci, přičemž se tvoří bubliny plynu, které se nejprve zvětšují a pak prudce, během několika mikrosekund, prasknou. Prasknutí vytváří velmi silné hydromechanické střižné síly v médiu obklopujícím bublinu. Pokud působíme ultrazvukem pouze po krátkou dobu, dochází jedině k deaglomeraci vloček kalu, bez destrukce buněčných stěn. Delší působení hydrodynamické střižné síly produkované ultrazvukovou kavitací poruší buněčné membrány a jiné buněčné struktury a rozpuštěné organické látky jsou uvolněny do roztoku. Mechanické síly jsou nejefektivnější při frekvencích 20–100 kHz. Teplota a tlak uvnitř praskajících bublin může vzrůst až na 5 000 K a na několik stovek atmosfér. Tyto extrémní podmínky mohou vyvolat termickou destrukci látek obsažených uvnitř těchto bublin a vznik velmi reaktivních hydroxylových radikálů.

Termická dezintegrace

Termickou úpravou čistírenských kalů dochází k hydrolýze tuhých buněčných komponent. Vysoká teplota naruší buňky a způsobí hydrolýzu proteinu, uhlovodíku, tuku a dalších makromolekul vylučovaných z buňky. Působením termické úpravy se však mohou rozpouštět, popř. mohou vznikat sloučeniny, které nejsou biologicky rozložitelné. Termická předúprava rozbije stěny a zpřístupní proteiny biologickému rozkladu. Čím vyšší množství kalu, které je předstabilizováno aerobně, tím více proteinu je v kalu a tím vyšší je produkce plynu po termické předúpravě.

- Metoda rychlé termické kondicionace biomasy

Materiál určený k tepelné úpravě (přebytečný aktivovaný kal, surový kal a anaerobně stabilizovaný kal) se v termickém reaktoru podrobí krátkému ohřevu (řádově několik jednotek až desítek sekund) při teplotě 100–200 °C a tlaku 0,1–1,3 MPa. Vlivem destrukce buněk organismu a vylití buněčného obsahu do roztoku dojde k náhlému uvolnění tlaku a poklesu teploty. Vzhledem ke krátké době působení vysoké teploty nedochází k úplné inaktivaci enzymu a stimulačních faktorů, přestože stupeň dezintegrace buněk je vysoký. Technologicky lze proces stimulace anaerobního rozkladu kalu uspořádat tak, že anaerobní reaktor I. stupně je ohříván teplem z rychlé termické předúpravy. Teplo vnesené do reaktoru s upraveným kalem při správně zvoleném dávkovacím poměru postačí na ohřev systému.

- Zmrazování biomasy

K nevratným změnám ve struktuře vloček dochází opakovaným zmrazováním a rozmrazováním buněčné hmoty. Během vytváření krystalků ledu a následného tání v buňce dochází k roztrhnutí buněčných obalů. Tím postupně mohou vznikat větší a větší krystaly, které způsobují i větší destrukci buněk. Do roztoku se uvolňuje vázaná voda, vločky jsou kompaktnější, čímž se výrazně zlepšují odvodňovací vlastnosti kalu.

Chemické metody

Rozklad kyselinami a louhy

K destrukci některých buněk se používají minerální kyseliny a zásady v různých koncentracích, kdy se kombinuje efekt chemických reakcí s osmotickým šokem. Hydrolýzu lze realizovat v podstatě v celém rozsahu pH. V kyselém prostředí kyseliny chlorovodíkové při pH 6 proběhne hydrolýza během 6 až 12 hodin. V zásadité oblasti pH 11,5–12,5 dochází k hydrolýze během 20 až 30 minut. Úprava buněk alkáliemi je razantní metoda, kdy při vysokých hodnotách pH média buňky ztrácejí životaschopnost a nemohou udržovat vnitřní napětí. To vede k prasknutí buňky a uvolnění buněčného materiálu do roztoku, čímž v roztoku vzrůstá koncentrace proteinu. Když se pH v kalu zvýší, povrch buněk se nabije negativně. Vzniká elektrostatický odpor, který způsobuje desorpci některých částí extracelulárních polymerů. Alkálie reagují s buněčnými stěnami několika způsoby; jedním z nich je saponifikace lipidu buněčné stěny, která vede k rozpuštění membrány. Vysoké koncentrace alkálií vyvolávají mnoho degradací, včetně denaturace bílkovin. Metoda směřuje jak k rozrušení buněčné stěny, tak k rozbití uvolněných produktů.

Rozpouštědla

Destrukčně na buněčné stěny mikroorganismů působí také organická rozpouštědla jako butanol a horký toluen. Toluen přidaný do biomasy se absorbuje do lipidu buněčných stěn. Dochází k nabobtnání a následnému prasknutí buňky. Účinnost procesu je závislá na teplotě a koncentraci rozpouštědla. Metoda je široce aplikovatelná, nevyžaduje konstrukci specializovaných zařízení a nezanáší zpracovávanou suspenzi cizími ionty. Použitá činidla jsou navíc poměrně levná.

Ozonace

Ozonace kalu je jednou z nejefektivnějších metod k dezintegraci kalu. Je dobře zdokumentováno, že množství kalu na výstupu muže být značně sníženo pomocí parciální ozonace přebytečného aktivovaného kalu. Ozonace také zlepšuje usazovací vlastnosti kalu a redukuje bobtnání a pěnění. Ozón je silný oxidant a působí na široké spektrum organických a neorganických chemických sloučenin. Dále silně působí na stěny buněk a může zabít mikroorganismy obsažené v aktivovaném kalu a dále oxidovat organické látky uvolněné z buněk. Proces ozonace kalu je obecně popsán jako postupná dekompoziční reakce dezintegrace vločky, rozpouštění, a následná oxidace uvolněných organických částic na oxid uhličitý (mineralizace). Jednoduše se předpokládá, že jeden kyslíkový atom z O3 reaguje s oxidantem. To znamená, že 48 g ozonu může stechiometricky rozložit 16 g COD (Chemical Oxidation Demand) (mineralizace). Nicméně zjištěná mineralizace je obvykle nižší než tato hodnota. Při ozonaci také dochází ke snížení počtu patogenních organismů. Ozón se při anaerobní stabilizaci kalu používá buď k předúpravě přebytečného aktivovaného kalu před jeho vstupem do anaerobního reaktoru, nebo se ozonaci podrobí část anaerobně stabilizovaného kalu, který se po ozonizaci vrací zpět do anaerobního reaktoru.

Biologické metody

Enzymatická lyze a autolýza

Při předúpravě kalu pomocí enzymu dochází k porušení vazeb v buněčných stěnách. Enzymově katalyzovaná reakce rozštěpí sloučeniny buněčné stěny, dokonce grampozitivní bakterie s pevnou a odolnou buněčnou stěnou mohou být dezintegrovány pomocí enzymu. Autolýza probíhá při běžné teplotě prostředí. Protože jsou enzymy obsaženy ve vnitrobuněčném obsahu, je výhodné enzymatickou lyzi kombinovat s mechanickou dezintegrací. Enzymy po uvolnění mechanickou dezintegrací způsobují další dezintegraci buněk. Jako nejúspěšnější pro úpravu primárního kalu se zdá využití enzymu s vysokým obsahem lignocelulózních materiálů. Aplikace enzymu do přebytečného aktivovaného kalu může vést k rychlé degradaci enzymů samotných, dříve než dojde k enzymatické hydrolýze.

Porovnání způsobu dezintegrace

Za nejvýhodnější metodu pro přípravu lyzátu lze považovat tu, která vykazuje nejvyšší účinnost destrukce a dává nejaktivnější lyzát. Nejlepší výsledky z hlediska aktivity lyzátu vykazují metody mechanické destrukce, opakované zmrazování a rozmrazování biomasy a ultrazvuková a hydrodynamická kavitace. Účinnost destrukce je v případě lyzátovací centrifugy relativně malá. Při použití chemických metod se zvyšuje polopropustnost buňky a podněcuje částečné uvolnění proteinu.

Společným rysem převážné většiny zmíněných metod předúpravy a dezintegrace kalu je jejich vysoká náročnost na zařízení, vysoké náklady na pořízení a jejich dosavadní malá aplikovatelnost. Tab. 7 uvádí přehled dosud provozně zkoušených metod dezintegrace a jejich účinek na proces anaerobní stabilizace kalu.

Tab. 7 Zvýšení účinnosti anaerobní stabilizace kalů dezintegrací [17]

| Metoda desintegrace | Dosahovaná účinnost desintegrace [%] | Zvýšení stupně rozkladu [%] |

| Lyzátovací zahušťovací centrifuga | 2,5–15 | 20 |

| Homogenizátor | až 25* | 30 |

| Ultrazvuk | až 40* | 30 |

| Kulový mlýn | až 30* | 20 |

| Termická kondicionace (170 °C) | až 40* | 30–40 |

*účinnost lyzace závisí na vložené energii

Termická dezintegrace

Dosavadní zkušenosti s aplikací termických metod úpravy kalu přinášely ne zcela uspokojivé výsledky vzhledem k tomu, že docházelo k inaktivaci biologicky aktivních látek uvolněných rozbitím buněk a některé produkty probíhajících reakcí stimulovaných vysokou teplotou byly obtížně rozložitelné. Uvedené nevýhody dosud používaných termických úprav kalů potlačuje technologie rychlé termické kondicionace. Materiál určený k tepelné úpravě, což způsobí nastartování hydrolýzy bioplolymerů (přebytečný aktivovaný kal, surový kal, anaerobně stabilizovaný kal), se v termickém reaktoru podrobí krátkodobému působení vysoké teploty (100–200 °C) a tlaku (0,1–1,3 MPa). Poté dojde k náhlému uvolnění tlaku a poklesu teploty, což způsobí destrukci buněk mikroorganismů a uvolnění buněčného obsahu do roztoku. Díky krátké době působení vysoké teploty nedochází k úplné inaktivaci enzymů a stimulačních faktorů, přestože stupeň dezintegrace buněk je vysoký. Technologicky může být proces stimulace anaerobního rozkladu kalů uspořádán tak, že anaerobní reaktor je plně ohříván teplem z rychlé termické předúpravy (dezintegrace a hydrolýzy) bez klasického výměníku tepla. Proces je kontrolován množstvím kalu, který vstupuje do rychlé termické předúpravy. Výsledky provozních testů potvrdily, že při vhodném podílu lyzovaného kalu dochází ke zmenšení organického podílu kalu, aniž by se snížila specifická biologická aktivita biomasy přítomné v anaerobním reaktoru.

Navíc však dochází k výraznému zvýšení rozložitelnosti organické frakce kalu a tomu odpovídá i příslušné zvýšení produkce bioplynu o 10–30 % v závislosti množství lyzátu a kvalitě surového kalu. Pozitivní je rovněž lepší stupeň hygienizace kalu.

Obr. 29 Vzorová linka zpracování kalů s biologickou a termickou hydrolýzou [16]

Přínosy

Lyzací fermentační směsi v objemu cca 10 % přidávaného surového kalu dochází prokazatelně ke snížení organických látek v stabilizovaném kalu. Při porovnání fermentoru provozovaného s přídavkem lyzátu dochází v porovnání s referenční jednotkou, resp. se stavem před uvedením lyzátovacího zařízení do provozu, k úbytku objemu kalů cca o 10 %.

Přídavek lyzátu prokazatelně zvyšuje produkci bioplynu. Dochází k nárůstu produkce bioplynu vlivem produkce buněčného lyzátu o 15–20 %. Přídavkem zlyzované kalové směsi lze při stávajících parametrech procesu pokrýt potřebu tepla při době provozu RTR cca 5–6 hodin denně bez větších teplotních výkyvů.

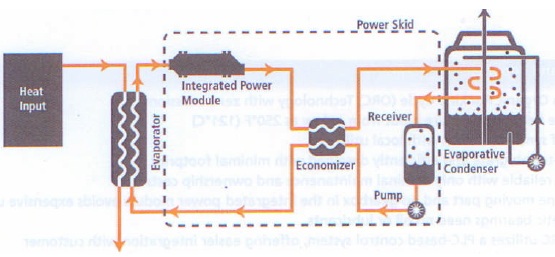

Využití ORC generátorů

Tato zařízení se používají jako doplňková ke klasickým generátorům a umožňují využít k přeměně tepelné energie na elektrickou i tepla s nižší teplotou – nejlepší zařízení pracují s teplou již od 65 °C. Funkce ORC je zobrazena na obr. 29.

Obr. 30 Schéma funkce ORC [16]

Popis a využití na ČOV

V klasických tepelných elektrárnách je energie tepelná transformována na mechanickou v tepelném oběhu, který nazýváme Rankin – Clausiův cyklus. Elektrárenský kondenzační cyklus, ve své podstatě složený ze základních termodynamických změn, používá jako pracovní látku vodu, resp. vodní páru. Voda na mezi sytosti, která je přivedena napájecím čerpadlem do parního generátoru (kotle), se v něm ohřívá, odpařuje (mění skupenství) a v parním přehříváku dosahuje parametrů tzv. admisní páry (tlak cca 14,5 MPa, teplota cca 530 °C), která je přivedena do parní turbíny. V parní turbíně pára expanduje (přehřátá pára přechází do oblasti syté páry) a následně mění své skupenství v kondenzátoru, odkud je v kapalném stavu kondenzačním čerpadlem dopravována přes zásobní nádrž a případné doplnění zpět do parního generátoru. Termická účinnost takovéhoto cyklu (poměr tepla přeměněného na mechanickou práci ku teplu přivedenému do oběhu) se u nejmodernějších elektráren pohybuje na úrovni cca 38 %. Ke zvyšování termické účinnosti se zpravidla používá regenerace, tj. ohřev napájecí vody v regeneračních ohřívácích mimo vlastní kotel, nebo přehřívání páry (omezeno používanými materiály, maximální admisní tlak 15 MPa). Standardní Organický Rankinův cyklus (ORC) je v podstatě elektrárenský kondenzační cyklus, který používá namísto vody, resp. vodní páry jako pracovní látku v primárním okruhu směs organických sloučenin (silikonový olej), které jsou svými termodynamickými vlastnostmi vhodné k použití v tepelném oběhu. Výhodou oleje je, že při dané teplotě (např. 300 °C) se udrží v kapalném stavu při značně nižším tlaku než voda. Ve výparníku předává olej teplo do sekundárního okruhu, kde se pracovní organická látka vypařuje, dosahuje většího tlaku než má olej a organické páry jsou vedeny do parní turbíny, kde expandují. Pára je za turbínou vedena do kondenzátoru, kde kondenzuje po odebrání výparného tepla chladicí vodou, která pak dodává teplo do budov, připojených na tuto tepelnou síť. Organické látky použité jako náhrada vody v sekundárním tepelném oběhu musí samozřejmě splňovat přísné předpisy a normy ve vztahu k životnímu prostředí. V současné době se ORC systémy dodávají většinou jako standardizované moduly o elektrických výkonech řádově od stovek kWe do několika MWe, a to v aplikacích pro kombinovanou výrobu elektrické energie a tepla z biomasy, pro zdroje s geotermální energií, ve spojení se solární technologií a při využití odpadního tepla. Typické využití ORC se nabízí ve spojení s kotelnami na biomasu, kde je primární energie v palivu využita jednak na výrobu tepla, ale i elektrické energie. V takovém případě je celková účinnost kogenerace cca 85 %. Jen pro porovnání: v klasické tepelné elektrárně, kde je teplo z kondenzace odvedeno do okolí, se dosahuje celkové účinnosti cca 30 % (je zcela zřejmé, že s potenciálem biomasy nelze tepelné elektrárny nahradit, ale z uvedeného srovnání je téměř povinností státní energetické politiky, aby byla kogenerace z biomasy preferována zřetelněji než doposud). Parní generátor je zde nahrazen olejovým kotlem a výparníkem. Olej ohřátý v tomto kotli je využíván jako teplonosná látka, jež přes výparník předává své teplo pracovní látce uzavřeného sekundárního okruhu ORC. Vzniklá sytá pára organických sloučenin je vedena na axiální turbínu, která je přímo spojena s generátorem elektrické energie. Teplo z kondenzátoru, ve kterém náplň ORC okruhu mění své skupenství zpět do kapalné fáze, je vedeno k dalšímu využití. Při vhodném navržení tepelného oběhu lze toto teplo využít např. v systému CZT, případně k jiným účelům. Nabízí se využití u dřevozpracujících provozů k sušení řeziva, kde je kotelna přímo u zdroje paliva.

Popsaný klasický ORC systém již však byl podstatně zdokonalen a zjednodušen. Pracovní látka už není silikonový olej a nejsou v tomto systému potřebné vysoké teploty až 300 °C.

Princip systému

Zařízení pomocí tepla z kogeneračního procesu vyrábí z biomasy nebo aktivního kalu na ČOV bioplyn, který je spalován v kogenerační jednotce při současné výrobě elektrické energie a tepla. Horké plyny nebo teplo z chlazení motoru předávají ve výměnících teplo do vody topného oběhu. Okruh topné vody (o teplotě již od 88 °C) tvoří zdroj energie pro výrobu elektrického proudu v zařízení ORC.

Proces ORC

V tzv. ORC-procesu (Organický Rankinův Cyklus) – parním procesu s organickým médiem – je transformována tepelná energie na energii elektrickou. Pracovní médium vykazuje vhodné termodynamické vlastnosti pro malá, necentrální zařízení. Také při nízkých teplotách lze dosáhnout vysokých účinností. ORC zařízení pracuje v principu jako konvenční parní elektrárna. Namísto vody je využívána pracovní tekutina v uzavřeném systému, kdy dochází k odpařování ve výměníku (výparník) a pohonu expanderu s generátorem. Tekutina je v dalším výměníku (kondenzátor) ochlazována až ke kondenzaci a čerpadlem čerpána zpět do výměníku. Přitom odvedené teplo lze využít pro technologické účely, např. vytápění budov, skleníků, bazénů, sušení dřeva, kalů a pro potřeby dalších technologických procesů.

Cenové srovnání

Investice do klasického parního RC systému s parní turbínou (teploty 300–530 °C) přestavují minimálně řádově vyšší investice, než ORC systém, kterému stačí teplá voda 88–116 °C.

Provozní výhody ORC oproti parní turbíně:

- systém je schopen využívat energii s relativně nízkou teplotou;

- vysoká účinnost expanderu, i při částečném zatížení;

- možnost jakékoli regulace výkonu soustrojí v celém výkonovém rozsahu;

- celý cyklus pracuje s teplotou do max. 116 °C a tlakem do 10 barů;

- nízký tlak a teplota oproti páře = vyšší životnost zařízení;

- absence dalších součástí parního systému;

- nízké provozní tlaky, proces ORC je uzavřený a plně automatický;

- minimální náklady na údržbu;

- nenáročnost na obsluhu zařízení, on-line monitoring stavu – bezobslužný provoz;

- minimální nároky na stavbu a požadovaný prostor;

- odpadá jakákoli chemická úprava jednotlivých médií;

- vysoká pracovní spolehlivost při nízkých provozních nákladech.

Obr. 31 Zařízení ORC [16]

Využití odpadů v kalovém hospodářství pro výrobu bioplynu [10]

Přidávání externích substrátů do vyhnívacích nádrží se plánuje a již i realizuje na několika ČOV v rámci Evropy. Tato aktivita logicky vyplývá z toho, že na většině městských čistíren je nainstalována mezofilní anaerobní stabilizace s předimenzovanými vyhnívacími nádržemi. Jisté komplikace v České republice působí zatím přísné hygienické požadavky na přidávaný substrát, což ekonomicky použití např. zbytků jídla podstatně prodražuje.

Dalším aspektem, který zvyšuje kapacitu vyhnívacích nádrží, je lepší mechanické zahuštění kalu, čímž se výrazně redukuje jeho množství a proto se ve vyhnívacích nádržích pracujících na principu chemostatu zvyšuje jeho zdržení. Pro mezifolní anaerobní stabilizaci stačí doby zdržení ve vyhnívacích nádržích do 18 dnů. Těmto dobám pak odpovídá zatížení do cca 3 kg/m3·den (kg CS-SŽ surového kalu), přičemž na většině ČOV jsou doby zdržení kalu vysoko nad 18 dní. Jednou z možností, jak využít volnou kapacitu vyhnívacích nádrží, je svoz zakoncentrovaných organických substrátů na ČOV (buď cíleně produkovaných, nebo získávaných jako odpady – přehled včetně parametrů viz [12]. Bioplyn se dá vyrobit při optimálním provozu a při optimálním zatížení v podstatě z jakéhokoliv biologicky rozložitelného substrátu. Atraktivnost tohoto způsobu zpracování organických substrátů je spojena zejména s tím, že k dispozici pak máme kogenerační jednotky, v kterých se pak přemění bioplyn na teplo a energii. Výhodou je i přímé napojení kalové vody z procesu zahuštění a odvodnění kalu na ČOV, kde je pak s výhodou možné zbytkové znečištění vyčistit. Anaerobní zpracování organických substrátů na ČOV má stejně jako každý jiný technologický proces nejen výhody, ale i nevýhody a rizika:

- zvýší se produkce tepla a elektrické energie;

- část získaného tepla se ale spotřebuje na ohřev dovezených substrátů;

- zvýší se množství odvodňovaného kalu (vyšší náklady na flokulant a odvoz kalu);

- zvýší se CHSK kalové vody (riziko zvýšení CHSK vyčištěné městské odpadní vody a tedy i vyšších poplatků);