ČESKÁ KOMORA AUTORIZOVANÝCH INŽENÝRŮ A TECHNIKŮ ČINNÝCH VE VÝSTAVBĚ

Rada pro podporu rozvoje profese ČKAIT

MINISTERSTVO PRŮMYSLU A OBCHODU ČR

SEKCE STAVEBNICTVÍ

Na Františku 32, Praha 1

Program MPO ČR na podporu výzkumu a vývoje

Regenerace panelových domů

Praha 2000

Zpracoval: Stavební fakulta Českého vysokého učení technického

Spolupráce: STÚ-K, .a s., Praha, Kloknerův ústav ČVUT

Řešitelé: prof. Ing. Jiří Witzany, DrSc., Stavební fakulta ČVUT (vedoucí řešitel úkolu); Ing. Petr Bouška, CSc., Kloknerův ústav ČVUT; Ing. Tomáš Čejka, Stavební fakulta ČVUT; Ing. Tomáš Klečka CSc., Kloknerův ústav ČVUT; Ing. Karel Kolář CSc., Kloknerův ústav ČVUT; Ing. Josef Ladra, Stavební fakulta ČVUT; Soňa Štolbová, Stavební fakulta ČVUT; Ing. Václav Vimmr, CSc., STÚ-K, a. s., Praha; doc. Ing. Jaroslav Výborný, CSc., Stavební fakulta ČVUT

Kód publikace: I/01

ISBN tištěné publikace: 80-86364-18-6

Vydavatel tištěné verze: Informační centrum ČKAIT

MPO souhlasí se zveřejněním pomůcky.

Omlouváme se za špatnou čitelnost některých vyobrazení způsobenou nekvalitním stavem dostupných archivních předloh.

OBSAH

ÚVOD

Navrhování pozemních staveb se v minulosti a v řadě případů až dosud opírá o empirii. Teprve v první polovině 20. století se postupně začínají uplatňovat analytické a teoretické postupy a metody při navrhování zejména nosných částí budov. V řadě případů se teoretické (částečně simulační) postupy uplatňují až následně, pokud předchozí praxe a z ní odvozené zkušenosti nedávají dostatečně spolehlivé odpovědi a poznatky. Podobnou situaci a z ní vyplývající důsledky lze vysledovat prakticky od počátku panelové výstavby až do současnosti. Ještě na konci 60. let převládal u odborné veřejnosti názor, že panelové konstrukce navazují a jsou přirozeným vývojem cihelných staveb, a proto např. nemají být předmětem podrobného inženýrského šetření. V důsledku toho se v řadě případů neprovádělo statické posouzení nosné konstrukce a statické výpočty se přikládaly k projektové dokumentaci pouze na výslovné přání investora. Výsledný návrh konstrukce byl převážně závislý na přístupu a odborné erudici projektantů. Zaostávání a často i přehlížení a nedostatečné uplatnění exaktních a objektivních metod při navrhování a konstruování panelových domů jsou spolu s nedostatečnou kvalitou hlavní příčinou poměrně rozsáhlého výskytu jejich vad a poruch. Snaha uplatnit zkušenosti a znalosti z předcházejících tradičních konstrukcí a budov byla v řadě případů nejenom nedostatečná, ale i škodlivá.

Panelové konstrukce přinesly zcela novou kvalitu do konstruování pozemních staveb, což vyžadovalo hlubší teoretické znalosti, nahrazení empirie teorií, nahrazení idealizovaných a značně zjednodušených modelů chování konstrukce a jejich částí výstižnými modely fyzikálními (materiálovými) a modely zatížení. Vysoká tuhost prefabrikované betonové stěnové konstrukce a z ní vyplývající závažné mechanické stavy napjatosti, způsobené zejména účinky objemových změn (teplota, vlhkost), účinky změny tvaru základové spáry apod. jsou nejčastější příčinou poruch, zejména styků dílců charakteristických nedostatečnou poddajností a únosností.

Nedostatečné znalosti o chování a stavu napjatosti rozhodujících nosných styků a dílců, podcenění vzájemného spolupůsobení jednotlivých dílců, částí a subsystémů, nahrazení prostorového působení nosného systému zjednodušujícími idealizovanými modely, které nedostatečně zohledňovaly skutečné chování konstrukce, a řada dalších nedostatků jak v oblasti navrhování, tak i výroby a montáže panelových domů jsou příčinou vad a poruch, a to jak v oblasti mechanické odolnosti a stability, tak i v oblasti požární bezpečnosti, užitných vlastností, zdravotní nezávadnosti, energetické náročnosti a tepelně technických vlastností, akustické pohody, spolehlivosti a trvanlivosti.

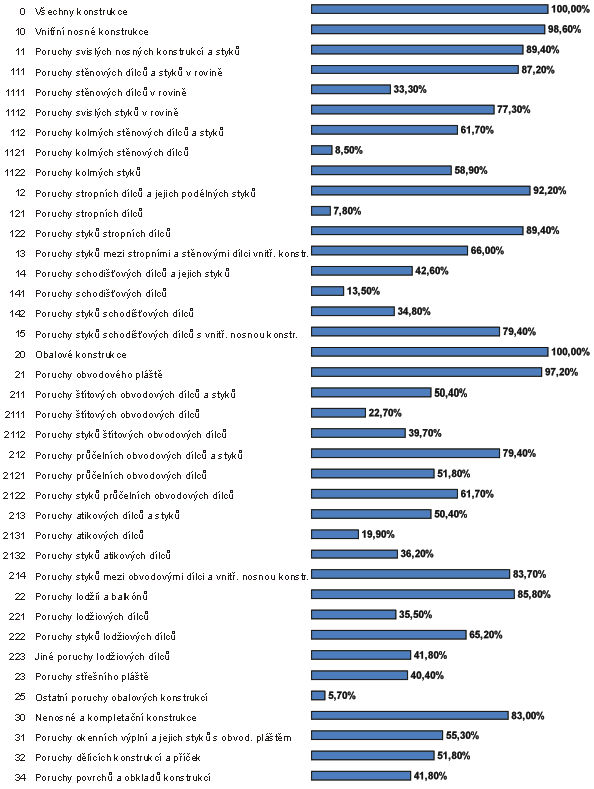

Vady a poruchy, které se vyskytují na panelových budovách, mají rozdílnou závažnost a význam. Značný podíl na výskytu vad a poruch panelových budov má nekvalitní materiál a provedení, které ve svém souhrnu způsobují výrazné zhoršení kvality a funkčních vlastností těchto staveb a jejich trvanlivosti. Jedná se především o kvalitu prefabrikovaných dílců, kvalitu zálivkových betonů a provedení styků, kvalitu tepelně izolačních materiálů, těsnících a hydroizolačních materiálů a povrchové úpravy. Řada poruch je způsobena nepřesnou montáží a nedodržováním technologických pravidel a postupů. Hromadná realizace typizovaných panelových budov, zahrnujících řadu vad vyplývajících z projektové dokumentace, zapříčiněných neznalostí, zjednodušením a podceněním řady závažných zatěžovacích účinků a vlivů a nerespektování jejich vývoje v čase, spolu s neschopností včas reagovat na výskyt vad a následujících poruch způsobily hromadný výskyt těchto závad a poruch na realizovaných budovách.

Podcenění prostorového působení nosného systému, funkce stropní desky z hlediska zabezpečení stability a tuhosti při působení vodorovných účinků, účinků mimořádných zatížení a vlivů, funkce styků a spojovacích vazeb po překročení meze lineárních deformací (vzniku trhlin) je příčinou řady závažných vad nosného systému z hlediska požadavku mechanické odolnosti a stability zejména panelových domů realizovaných do roku 1972-74. Jedná se především o nedostatečné vyztužení styků, nedostatečné zálivkové výztuže, vyztužení dílců, absenci konstrukční výztuže dílců a nedostatečné spojení dílců kotevní výztuží.

Nejslabším článkem a místem nejčastějších poruch panelových konstrukcí jsou styky nosných dílců, které vykazují vysokou tuhost (malou poddajnost) a nedostatečnou únosnost. Styky jsou místa, v nichž dochází ke kumulaci poruch, projevujících se nejčastěji trhlinami. Tvarování a řešení stykových ploch prefabrikovaných dílců, nepřesnost a nekvalitní provedení, nedostatečné vyztužování styků a celková technologická nekázeň jsou hlavními příčinami poruch styků nosných dílců (svislé styky stěnových dílců, podélné styky stropních dílců, styky mezi stropními a stěnovými dílci, styky mezi schodišťovými dílci a navazující nosnou konstrukcí).

Druhou skupinou nejčastějších poruch jsou poruchy styků mezi obvodovými dílci a vnitřní nosnou konstrukcí, které jsou vystaveny vedle účinků svislého a vodorovného zatížení zejména cyklickým účinkům teploty a vlhkosti. Tyto poruchy vznikají u všech plášťů bez ohledu na případnou rozdílnost konstrukčního uspořádání, řešení styků a skladby obvodového pláště. Tato skutečnost je v souladu s výsledky teoretického a experimentálního výzkumu.

Celkově nesprávné a z hlediska zvukoizolačních požadavků nevyhovující řešení styků schodišťových dílců s vnitřní nosnou konstrukcí je příčinou velmi častého výskytu poruch těchto styků. Tyto poruchy jsou způsobeny vadným řešením projektové dokumentace (tuhý a nepoddajný styk mezi schodišťovým ramenem a přilehlou stěnou, tuhý a nepoddajný styk schodišťového ramene a podestového dílce namísto kloubového styku apod.).

Rozdílná kvalita a stáří stěnových a stropních dílců jsou častou příčinou vzniku trhlin ve stycích těchto dílců v důsledku různého přetváření sousedních stěnových dílců, různého průhybu sousedních stropních dílců, zejména od dlouhodobě působících zatížení.

Nejrozsáhlejší skupinu vad a poruch panelových domů tvoří vady a poruchy obvodového pláště (porušení dílců trhlinami, narušení povrchové úpravy, rozvrstvení pláště, porušení styků a spojů obvodových dílců). Řada poruch panelových domů je zapříčiněna chybným (vadným) řešením obvodového pláště, zpravidla nedostatečnou tepelnou izolací, mnoha tepelnými mosty, nedostatečnou vodonepropustností, vzduchotěsností a tepelnou izolací styků a spár, celkově nevhodným řešením skladby a povrchových úprav obvodových dílců z hlediska difuze vodních par a celkového tepelně vlhkostního režimu, podceněním klimatických účinků a vlivů, nedostatečnou krycí vrstvou výztuže a nekvalitním, proti povětrnostním vlivům málo odolným materiálem, nesprávným uložením a kotvením obvodových dílců nerespektujícím skutečné statické působení jednotlivých vazeb a částí v nosném systému. Vedle nevyhovujících tepelně technických vlastností patří k závažným poruchám obvodového pláště, které ohrožují statickou bezpečnost, narušení spojů (kotvení) s korozí vnitřní ocelové konstrukce a narušení kotvení vnějších pohledových monierek k vnitřní nosné vrstvě sendvičových obvodových dílců.

Specifickou a zvláště závažnou skupinu představují zejména poruchy lodžií a balkonů. Tyto poruchy jsou způsobeny především vadným řešením projektové dokumentace (např. styky lodžiových dílců, styky konstrukce lodžie a obvodového pláště, popřípadě vnitřní nosné konstrukce, nedostatečné krytí výztuže a kvalita betonu dílců apod.), jejich důsledkem je v řadě případů výrazné snížení statické bezpečnosti konstrukce předsazených lodžií.

Řada poruch obvodových, lodžiových a balkónových prefabrikovaných dílců, zejména jejich nedostatečná odolnost proti účinkům vnějšího prostředí (rychlý postup karbonatace), je způsobena vznikem technologických tahových trhlin na povrchu dílců, způsobených rychlým chladnutím („tepelný šok“) povrchu propařovaných dílců, nekvalitním betonem, nedostatečnou krycí vrstvou výztuže a nekvalitní povrchovou úpravou.

Další rozsáhlou skupinou poruch jsou poruchy střešních plášťů projevující se nedostatečnými tepelně izolačními vlastnostmi, hromaděním kondenzované vlhkosti ve střešním plášti, narušováním atik, boulením hydroizolační vrstvy a místním, případně rozsáhlejším zatékáním do bytů v nejvyšších podlažích. V řadě případů nevyhovuje skladba a řešení střešního pláště tepelně technickým požadavkům a současně vykazuje závažné konstrukční závady.

Do skupiny poruch obvodových plášťů patří i rozsáhlý výskyt poruch okenních výplní. Dochází k zatékání kolem rámů okenním výplní. Okenní výplně mají nevyhovující tepelně technické vlastnosti, zejména z hlediska infiltrace, a vykazují konstrukční závady.

Důsledkem podcenění interakce mezi nosnou konstrukcí a vestavěnými kompletačními konstrukcemi a nesprávného řešení jejich styků je výskyt řady poruch dělících konstrukcí a příček projevujících se zejména trhlinami ve stycích s nosnou konstrukcí a zhoršením zvukoizolačních vlastností.

Závažnou skutečností je, že převažující část všech poruch panelových domů lze klasifikovat jako poruchy aktivní. Lze tedy oprávněně předpokládat jejich další rozvoj a šíření v čase, a v důsledku toho pokračující zhoršování celkového fyzického stavu panelových budov. Rozborem příčin těchto poruch a mechanizmů porušování lze doložit, že kinetika procesů narušení s časem narůstá. Výsledky a rozbor experimentálního ověřování chování styků při opakovaném (cyklickém) zatížení ukázaly na nutnost zabývat se závislostí statických vlastností styků na čase, obecně sledovat souvislost historie zatížení, tj. časový průběh účinků zatížení z hlediska četnosti a rozsahu nelineárně pružné odezvy styků, která může vést k postupnému snižování statické bezpečnosti. Podobné důsledky z hlediska bezpečnosti obyvatel panelových domů může mít pokračující koroze výztuže dílců vystavených přímému působení vnějšího prostředí (lodžiové a obvodové dílce, atikové dílce, balkónové dílce) a kotevní výztuže obvodových a lodžiových dílců v kondenzačních zónách (kotvení obvodových a lodžiových dílců k vnitřní nosné konstrukci).

1 PROJEKTOVÉ VADY PANELOVÝCH KONSTRUKCÍ

V průběhu realizace panelové výstavby byly při návrhu a v projektové dokumentaci aplikovány jednak v té době platné ČSN a od r. 1964 postupně speciální předpisy, pokyny a směrnice, a od r. 1988 i norma zaměřená na navrhování panelových konstrukcí. Znalost odborné úrovně a obsahu těchto předpisů, směrnic a norem z té doby může být velmi důležitým hlediskem při rozhodování o potřebném rozsahu stavebně technického průzkumu.

Rozsáhlou skupinou vad panelových konstrukcí jsou vady projektové dokumentace, které jsou dány nesouladem mezi požadavky předpisů a norem platných v době realizace, a předpisů a norem současně platných. Jedná se o celý komplex předpisů a norem, které podstatným způsobem ovlivňují návrh konstrukčního řešení. Lze doložit, že panelové konstrukce z hlediska současně platných předpisů a norem nesplňují v potřebné míře požadavky statické bezpečnosti (např. změna ČSN 73 2001 na ČSN 73 1201, změna Směrnice pro navrhování nosné konstrukce panelových budov, nová ČSN 73 1211, změna ČSN 73 0035 apod.) a požadavky na pohodu prostředí (změna ČSN 73 0540, ČSN 73 0532, ČSN 73 0580).

Mezi závažné vady patří nedostatečné vodorovné a svislé vyztužení nosné konstrukce ve stropních deskách a stycích, nevyhovující řešení a vyztužení dílců a styků, nevyhovující tepelně technické řešení obvodových konstrukcí, okenních výplní, nedostatečné těsnění, nevyhovující tepelně technické a hydroizolační vlastnosti střešních konstrukcí, nevyhovující zvukoizolační vlastnosti podlahových a stropních konstrukcí, nevyhovující tloušťky krycích vrstev výztuže a další. Odstranění těchto vad projektové dokumentace panelových konstrukcí ve vztahu k současně platným předpisům musí být vedle odstranění vzniklých poruch nedílnou součástí rekonstrukce a modernizace panelových budov. Při návrhu rekonstrukce a modernizace panelových budov je nutné tyto skutečnosti respektovat. Tento postup upravuje ČSN 73 0038 „Navrhování a posuzování stavebních konstrukcí při přestavbách“, která umožňuje určité individuální hodnocení konstrukce. Vady projektové dokumentace, konstrukční, materiálové, technologické, které se vyskytují na panelových budovách, mají rozdílnou závažnost a význam.

1.1 VADY PANELOVÝCH DOMŮ Z HLEDISKA POŽADAVKŮ MECHANICKÉ ODOLNOSTI A STABILITY PODLE ČSN 73 1211

Nosné betonové panelové konstrukce byly v průběhu realizace panelové výstavby navrhovány především podle dále uvedených předpisů a směrnic:

[0] V té době obecně platné normy pro zatížení a konstrukce

[1] Prozatímní pokyny pro statické výpočty panelových domů, 2. opravené vydání, STÚ Praha, květen 1965 (1. vydání v roce 1964)

[2] PUME, D. – HORÁČEK, E.: Směrnice pro statický výpočet konstrukcí panelových budov, VÚPS Praha 1966

[3] Směrnice pro navrhování nosné konstrukce panelových budov, VÚPS Praha:

- díl I. z roku 1971;

- díl II. z roku 1972;

- změna a) z roku 1977.

[4] ČSN 73 1211 – Navrhování betonových konstrukcí panelových budov, účinnost od 1. 10. 1998. ČSN 73 1211 navazuje přímo na ČSN 73 1201 Navrhování betonových konstrukcí (1986) a doplňuje ji o ustanovení vyplývající z konstrukčního řešení panelových budov a ze způsobu jejich provádění.

Mezi hlavní konstrukční zásady pro navrhování nosné konstrukce panelových domů podle ČSN 73 1211 patří:

- Pro stavby v seismických oblastech platí konstrukční pokyny uvedené v ČSN 73 0036.

- V úrovni stropu každého podlaží je nutno vložit podélně i příčně spojitou výztuž zajišťující „spojitost“ stropní desky v její rovině a dále výztuž zajišťující spojení nosných stěn se stropní deskou.

- Spojitá výztuž se navrhuje na základě statického výpočtu s tím, že musí být v obou směrech minimálně schopná zachytit extrémní tahovou sílu, vypočítanou empirickým vzorcem v závislosti na počtu podlaží budovy, a rozhodně nesmí být menší než 15 kN/m.

- Svislou spojitou výztuž stěn (umístěnou do svislých styků, nebo jako účinné propojení svislé výztuže stěnových panelů) norma pouze doporučuje. Tato výztuž je dimenzována na výpočtovou sílu rovnou extrémní hodnotě vlastní tíhy stěnových dílců.

- Vodorovné a svislé ztužení budovy, navržené podle konstrukčních zásad, omezuje rozsah sekundárního poškození na nejbližší okolí primárního poškození. Pokud investor požaduje zvýšenou odolnost konstrukce vůči sekundárnímu poškození, je v normě [4] návod, jak potřebnou výztuž navrhnout.

- Úložná délka stropních dílců je minimálně 40 mm, rovněž je předepsána nejmenší šířka věnce z důvodů dokonalého zpracování stykového betonu.

- Konstrukci střechy je nutno uspořádat tak, aby se zmenšil účinek teplotních změn na nosnou konstrukci.

- Konstrukční zásady pro návrh vnitřních stěn jsou podobné až shodné se [3]. Přibývá pojem vnitřních stěn z betonu slabě vyztuženého, přiřazených ke stěnovým dílcům z prostého betonu.

- Pro vodorovné styky jsou konstrukční zásady prakticky stejné jako ve [3].

- Pro svislé styky je zavedeno kritérium minimální plochy průřezu stykového betonu. V seismických oblastech podle intenzity seismicity je předepsáno spojení vodorovné výztuže stěnových panelů v jedné, eventuelně ve dvou úrovních výšky podlaží.

- Konstrukce obvodových stěn a styky obvodových dílců – konstrukční zásady jsou obdobné jako ve [3].

- Plošné základy nosných stěn mohou být spojité nebo přerušované. Pilotové základy lze navrhovat bez základového roštu, nebo se základovým roštem. Upozorňuje se na uvážení vlivu zvýšeného lokálního namáhání nad hlavami pilot.

- Základové konstrukce v seismických oblastech musí odpovídat požadavkům ČSN 73 0036 a navíc je třeba do oblasti styku základu se stěnou umístit průběžnou výztuž o ploše uvedené;

- v [4] v závislosti na předpokládané intenzitě seismicity, počínaje 7° M.C.S.

- V poddolovaném území je uveden odkaz na „Směrnice pro stavby na poddolovaném území“.

Požadované nebo doporučované konstrukční zásady pro návrh panelové budovy obsažené ve [3] a [4] doplňují konstrukční požadavky základních norem na které se [3] a [4] odvolávají. Zejména se jedná o:

- úložnou délku stropních panelů;

- zajištění spojitosti stropní tabule a její spojení se stěnami;

- výztuž betonových, resp. slabě vyztužených a železobetonových stěn;

- vodorovné styky;

- svislé styky, včetně vlivu seismicity;

- objemové změny obvodového pláště, střechy;

- vícevrstvé obvodové stěny;

- seismicita a základy.

Z hlediska předepsaných konstrukčních zásad lze za hlavní vady projektové dokumentace považovat následující:

- Nedostatečná nebo žádná věncová podélná a také příčná výztuž s dopadem na tuhost a únosnost svislých styků mezi jednotlivými prvky nosných stěn a stropní tabule (konstrukční soustavy G 40, G 57, PS 61, HK 60 a T 06 B a T 08 B navrhované do roku 1970 včetně, podle [0], [1] a [2]).

- V patě stěnových panelů není navržena příčná výztuž (konstrukční soustavy G 40, G 57).

- PS-61, HK 60 a T 06 B a T 08 B navrhované do roku 1970 včetně, podle [0], [1] a [2]).

- Stěnové panely z prostého betonu jsou navrženy bez řádné konstrukční výztuže po obvodu panelů (konstrukční soustavy G 40, G 57, PS 61, HK 60 a T0C-B a T 08 B navrhované do roku 1970 včetně, podle [0], [1] a [2]).

Z hlediska materiálů a základové půdy lze za hlavní vady projektové dokumentace považovat:

- Neuvažování součinitele místního snížení pevnosti stykového betonu a stykové malty (konstrukční soustavy G 40, G 57, PS 61, HK 60 a T 06 B a T 08 B navrhované do roku 1970 včetně, podle [0], [1] a [2]).

- Nosná konstrukce není posouzena na vliv nerovnoměrnosti modulu přetvárnosti v podzákladí (konstrukční soustavy G 40 a G 57, navrhované podle [0]).

Z hlediska zatížení lze za hlavní vady projektové dokumentace považovat:

- Styky mezi nenosným obvodovým pláštěm a nosnou konstrukcí jsou navrženy tak, že neumožňují dilatační pohyby v rovině obvodového pláště vzniklé v důsledku zatížení rozdílnou teplotou (konstrukční soustavy G 40, G 57, PS 61, HK 60 a T 06 B a T 08 B navrhované do roku 1970 včetně, podle [0], [1] a [2]).

- Nosná konstrukce není navržena s ohledem na odolnost proti výbuchu plynu v místnosti, ani nárazu těžkého vozidla (konstrukční soustavy G 40, G 57, PS 61, HK 60 a T 06 B a T08 B navrhované do roku 1970 včetně, podle [0], [1] a [2]).

Mezi hlavní vady projektové dokumentace panelových soustav z hlediska současných požadavků na statickou bezpečnost patří:

- Nosná konstrukce nebyla navržena s ohledem na odolnost proti výbuchu plynu v místnosti, ani nárazu těžkého vozidla. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57 a dále T 06 B, T 08 B, PS 61 a HK 60 realizovaných do roku 1970.

- Nosná konstrukce nebyla posouzena na vliv nerovnoměrnosti modulu přetvárnosti v podzákladí. Týká se konstrukčních soustav realizovaných do roku 1963, tj. G 40 a G 57.

- Nosná konstrukce nebyla navržena s uvážením místního snížení pevnosti stykového betonu a stykové malty. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57 a dále T 06 B, T 08 B, PS 61 a HK 60 realizovaných do roku 1970.

- Nosná konstrukce nebyla navržena s uvážením prostorového působení panelové konstrukce při volbě výpočtového modelu. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57 a dále T 06 B, T 08 B, PS 61 a HK 60 realizovaných do roku 1970.

- Styky s jednovrstvým, tzv. nenosným obvodovým pláštěm a vnitřní nosnou konstrukcí nebyly navrženy s uvážením výstižného výpočetního modelu konstrukce a zatížení (nebyly zohledněny zejména účinky teploty a vlhkosti, účinky svislého zatížení a dotvarování). Nepříznivý poměr vysoké tuhosti (malé poddajnosti) těchto styků a nízké únosnosti jsou příčinou jejich poruch. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57, T 06 B, T 08 B, PS-61 a HK-60.

- Nosná konstrukce byla navržena s nedostatečnou, popřípadě bez věncové podélné i příčné výztuže. V důsledku této skutečnosti nemají dále uvedené panelové soustavy požadovanou únosnost a tuhost ve vodorovné a svislé rovině, nedostatečnou tuhost a únosnost svislých styků stěnových dílců a podélných styků svislých dílců. Podle současných předpisů svislé styky s hladkou stykovou spárou mají nulovou (byla uvažována nenulová) únosnost. Při respektování nulové únosnosti tuhost panelové konstrukce ve vodorovném směru řádově klesá. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57 a dále T 06 B, T 08 B, PS 61 a HK 60 realizovaných do roku 1970.

- Stěnové panely byly navrženy bez příčné výztuže v patě panelu. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57 a dále T 06 B, T 08 B, PS 61 a HK 60 realizovaných do roku 1970.

- Stěnové panely z prostého betonu byly navrženy bez konstrukční výztuže po obvodu panelů. Týká se konstrukčních soustav realizovaných do roku 1970, tj. G 40, G 57 a dále T 06 B, T 08 B, PS 61 a HK 60 realizovaných do roku 1970.

1.2 VADY PANELOVÝCH DOMŮ Z HLEDISKA POŽADAVKŮ POŽÁRNÍ BEZPEČNOSTI PODLE ČSN 73 0802 – 1995 A ČSN 73 0833

Mezi hlavní vady projektové dokumentace panelových soustav z hlediska požadavků na požární bezpečnost podle současně platných norem (kmenové ČSN 73 0802 a navazujících norem) patří:

- Nevyhovující požární bezpečnost bytových jader B 2, B 3, popř. B 4 používaných v panelových soustavách G 57 a T 06 B, T 08 B, HK 70 zhruba do počátku sedmdesátých let, které obsahovaly maximální podíl plastů v konstrukci – (polyesterový skelný laminát – vana, umývadlo, ventilace, mezistropy; pěnový polystyrén – výplně panelů stěn; PVC – odpadní potrubí, podlahová krytina, závěsy u vany; polyamid – háčky, věšáky; umakart – pláště stěn, pryžové těsnící profily; PVC – nátěry, lisované termosety – doplňky).

- Nedostatečná požární odolnost stropních panelů v důsledku ochrany nosné výztuže krycí vrstvou o tloušťce 10 mm (u panelových soustav G 57, T 06 B, PS 69, NKS-G, B 70, OP 1.11).

- Požárně i toxicky nevyhovující PVC povlaky jako povrchové úpravy schodišť u chráněných únikových cest u budov od 5 nadzemních podlaží (při splnění podmínek ČSN 73 0833 musí být použity jen nehořlavé hmoty s výjimkou okenních a dveřních konstrukcí).

- Nevyhovující požární odolnost materiálů stěn ohraničujících větrací průduchy a netěsnost ventilačních tahů (u G 57 použití hořlavého polyesterového skelného laminátu, u T 06 B, T08 B nebezpečí přenosu požáru v důsledku špatně napojeného a rozpáleného plechu).

- Nevyhovující prostorové a dispoziční uspořádání chráněných únikových cest schodišť u budov od 8 nadzemních podlaží (není oddělen prostor schodiště v jednotlivých podlažích, nedostatečná požární odolnost dělicích konstrukcí a větrání únikových cest).

1.3 VADY PANELOVÝCH SOUSTAV Z HLEDISKA TEPELNĚ TECHNICKÝCH POŽADAVKŮ PODLE ČSN 73 SOUČASNĚ PLATNÉ ČSN 73 0540:94 TEPELNÁ OCHRANA BUDOV

Mezi hlavní vady panelových soustav z hlediska současných požadavků na tepelně technické vlastnosti konstrukcí a budov patří: nedostatečný tepelný odpor, nízké teploty vnitřních povrchů v místech tepelných mostů, nevyhovující celoroční bilance zkondenzované a vypařené vodní páry (především u střešních jednoplášťových konstrukcí), vysoká spotřeba energie na vytápění objektu.

V tab. 1 je uveden přehled jednotlivých panelových soustav včetně jejich vad. Pro porovnání jsou uvedené i splněné požadavky ČSN 73 0540 (94).

Tab. 1 Vady panelových soustav z hlediska současně platné ČSN 73 0540

| Soustava | Vady (neslněné požadavky ČSN 73 0540) | Splněné požadavky ČSN 73 0540 |

| G 57 |

|

difuze vodní páry u střechy |

| T 06 B |

|

difuze vodní páry u stěn a dvouplášťové střechy |

| T 08 B |

|

difuze vodní páry u stěn a dvouplášťové střechy |

| PS 69 |

|

difuze vodní páry u stěn a střechy |

| NKS-G |

|

difuze vodní páry u stěn |

| B 70 |

|

difuze vodní páry u stěn |

| VVÚ ETA |

|

difuze vodní páry u stěn a dvouplášťové střechy |

| OP 1.11 |

|

difuze vodní páry u stěn |

| OP 1.21 |

|

difuze vodní páry u stěn |

| Larsen-Nielsen |

|

difuze vodní páry u stěn a dvouplášťové střechy |

Poznámka:

Pasivní bilance vodní páry je označení pro stav, kdy v konstrukci za rok zkondenzuje více vodní páry, než se stačí odpařit – kondenzát se v tomto případě hromadí v konstrukci a ohrožuje trvale její funkci.

Z tab. 1 vyplývá, že obalové konstrukce všech panelových soustav nesplňují požadavky na tepelný odpor a na vnitřní povrchovou teplotu v místě tepelných mostů. Z hlediska požadavků na difuzi vodní páry je většina konstrukcí, s výjimkou jednoplášťových střech a stěn u starších soustav, vyhovující.

1.4 VADY PANELOVÝCH KONSTRUKCÍ Z HLEDISKA SOUČASNÝCH POŽADAVKŮ NA ZDRAVOTNÍ NEZÁVADNOST

Výskyt vad panelových budov z hlediska zdravotní nezávadnosti je podmíněn rozsahem použití takových stavebních materiálů, z nichž se do vnitřního prostředí mohou uvolňovat zdraví škodlivé látky. Mezi nejčastěji se vyskytující vady patří:

- Uvolňování toxických plynných látek – mezi výrobky s touto vadou patří převážně bytová jádra B 2, B 3, B 6, B 7 a B 10 (formaldehyd, izopropylbenzen, styren), lité podlahoviny Teralit, Sadurit (vinyl, styren, xylen) a dřevotřískové či dřevovláknité desky používané pro konstrukce vrstvených příček (formaldehyd). Takovéto konstrukce se používaly především ve stavebních soustavách G 57, T 06 B, T 08 B a PS 69.

Výskyt vad v jednotlivých panelových soustavách je přehledně uspořádán v tab. 2, která u každé soustavy udává míru splnění současných požadavků na zdravotní nezávadnost.

Tab. 2 Míra splnění současných požadavků na zdravotní nezávadnost u jednotlivých soustav

| Požadavek | Stavební soustava | ||||||||||

| G 57 | T 06 B | T 08 B | PS 69/1 | PS 69/2 | NKS-G | B-70 | VVÚ ETA | OP 1.11 | OP 1.21 | L-N | |

| plynné látky | N | N | N | N | (S) | (S) | (S) | (S) | (S) | (S) | (S) |

| pevné částice | (S) | (S) | (S) | (S) | (S) | (S) | (S) | (S) | S | S | S |

| org. částice a mikroorganismy | N | N | S | N | S | N | N | S | N | S | S |

| radioaktivita | N | S | S | S | S | S | S | S | S | S | S |

- Uvolňování pevných částic – nejčastěji z ezalitových a dupronitových desek (azbest, formaldehyd) používaných na vrstvené příčky, a z čedičové vlny (formaldehyd, fenol, vláknitý prach), která v těchto příčkách plnila funkci tepelné a zvukové izolace. Tato vada se nejčastěji vyskytuje v soustavách PS 69 a B 70.

- Tvorba a výskyt plísní – plísně se nejčastěji vyskytují v posledních a předposledních podlažích, na štítových stěnách, ve svislých koutech, rozích a spárách mezi obvodovými panely. Největší rozšíření plísní bylo sledováno u soustav G 57, T 06 B, PS 69, NKS-G, B 70 a OP 1.11.

- Zvýšená radioaktivita použitého betonu – tato vada se vyskytuje pouze u škvárobetonové varianty soustavy G 57, která byla vyráběna v letech 1956 – l960. Příčinou je vysoký obsah rádia v použité škváře, který až třicetinásobně přesahuje současný limit.

2 CHARAKTERISTICKÉ VADY A PORUCHY MATERIÁLŮ NOSNÝCH KONSTRUKCÍ PANELOVÝCH DOMŮ

Panelové domy se v uplynulých 50 letech stavěly ve 34 stavebních soustavách různými technologickými postupy a s materiálem různého druhu od mnoha výrobců, různé kvality (podle toho, kdy a kde byl prefabrikovaný dílec vyroben) i různého stupně degradace již v době výstavby. Proto je podrobné studium materiálů použitých na prefabrikované dílce závažným úkolem řešené regenerace panelových stavebních soustav.

S ohledem na výjimečnou povahu stavebních výrobků ve vztahu ke stavebním objektům, která je dána složitostí vzájemných vazeb výrobku ve stavbě, jejich dlouhodobým využíváním, přípustnou rozdílností úrovně parametrů a velkým kolísáním vlastností výrobků ve stavbě, se stavební výrobky posuzují jako výrobky se zvláštní odlišností, a jsou proto předmětem samostatného legislativního řešení. Zákon č. 22/1997 Sb., považuje za bezpečný ten výrobek, který splňuje požadavky norem nebo odpovídá stavu vědeckých poznatků známých v době jeho uvedení na trh.

3.1 CHARAKTERISTICKÉ VADY BETONU

Z podrobného studia dostupných podkladů vyplývá, že většina svislých prefabrikovaných dílců byla zhotovena z obyčejného betonu značky B 250, později označovaného jako tř. III, což odpovídá dnešní třídě betonu B 20. U méně namáhaných dílců byl použit beton značky B 170 (tř. II) – dnes B 13,5; u více namáhaných dílců v nižších podlažích beton B 330 (tř. IV) – dnes B 28. Stropní dílce byly vždy z obyčejného betonu B 250 – dnes B 20. Pro výpočet napjatosti panelové konstrukce je třeba znát vztah mezi průměrnou (tehdy) a zaručenou (dnes) krychelnou pevností betonu v tlaku.

Pro srovnání jakosti betonu z hlediska pevnosti, odpovídající předpisům platným v době realizace objektu a platným dnes, je třeba u betonových prvků vzít v úvahu to, že třída, resp. značka betonu byla do roku 1989 definována průměrnou krychelnou pevností, zatímco podle současných předpisů je definována zaručenou (resp. charakteristickou) krychelnou pevností. I když byl stanoven způsob převodu původních značek a tříd na nové třídy (např. značce B 250 a třídě III odpovídá dnes třída B 20), nelze jednoznačně pevnost betonu vyrobeného ve třídě nebo značce podle dřívějších norem považovat za vyhovující i dnešní třídě podle uvedeného převodu. Na rozdíl má totiž vliv vztah mezi průměrnou pevností a pevností zaručenou, která je dána 5% kvantilem. Stejný kvantil může být zabezpečen i v případě rozdílných průměrných hodnot, a naopak stejné průměrné hodnoty mohou zajistit rozdílné kvantily, tj. různou hodnotu návrhové pevnosti betonu podle dnešních předpisů. Na tento rozdíl má vliv technologická úroveň výrobce betonu, tj. s jakou variabilitou byl beton při realizaci prvků vyráběn (obr. 1).

Obr. 1 Porovnání dvou souborů pevností betonu z výroben různé technologické úrovně:

- a) zabezpečujících stejnou průměrnou pevnost

- b) zabezpečujících stejnou charakteristickou pevnost;

- A – výrobna s vyšší technologickou úrovní

- B – výrobna s nižší technologickou úrovní

Analýzou velkého množství výsledků pevností betonu (132 velkých souborů, celkem s více než 60 000 zkušebními krychlemi) shromážděných v TZÚS Praha a TSÚS Bratislava před rokem 1980 bylo zjištěno, že technologická úroveň výroby betonu byla v době realizace panelové technologie nízká. U poloviny sledovaných velkých výrobců betonu, mezi nimiž byly hlavně PREFY, byla průměrná pevnost o více než 10 MPa vyšší než charakteristická pevnost. To znamená, že původní třídě III (značce B 250) by dnes odpovídala pouze třída B 15.

Mechanickou odolnost a stabilitu panelových stavebních soustav podstatně ovlivňuje skutečná jakost dílců. Počátek velkovýroby dílců (bez zásad kontroly odpovídající hromadné velkovýrobě) byl poznamenán technologickou nekázní, jejímž důsledkem byly nedostatečně kvalitní dílce. Nebyly striktně dodržovány výrobní tolerance, při montáži se používaly i dílce poškozené během dopravy, skladování a manipulace. V krátkém čase od výroby, tj. nedozrálé zabudované dílce měly za následek velké objemové změny způsobené smršťováním a po zatížení dotvarováním. U vodorovných dílců předepjatých elektroohřevem mohlo dojít při výrobě k poruše zakotvení předpínané výztuže, a tím k snížení únosnosti dílce.

Teprve po roce 1968 byla při výrobě betonových dílců zavedena kontrola jakosti a zpětná vazba úpravy výroby na základě zjištěných vyskytujících se vad panelových stavebních soustav. Proto – ale až po r. 1973 – začaly panelárny (PREFY) vypracovávat komplexní kontrolní a zkušební plán ve smyslu ČSN 72 3000 Výroba a kontrola betonových stavebních dílců. Společné ustanovení – 1973.

2.2 CHARAKTERISTICKÉ VADY LEHKÝCH NOSNÝCH BETONŮ

U lehkých nosných betonů, zejména u struskobetonu, bylo zjištěno (v průběhu existence panelových domů), že dochází ke strukturálním změnám projevujícím se snížením pevnosti v tlaku v závislosti na čase až přibližně na hodnotu pevnosti pórobetonu. Proto byla výroba dílců ze struskobetonu zastavena.

Poznámka:

U krystalických vysokopevnostních strusek byl v některých případech pozorován samovolný rozpad. Ten může způsobovat objemovou nestálost nebo dokonce úplný rozpad výrobků zhotovených z těchto strusek. Nejčastějším a nejnebezpečnějším druhem rozpadu je tzv. rozpad silikátový (chybně označovaný též jako vápenatý), který nastává v důsledku modifikační změny β-C2S na γ-C2S při chlazení strusky při teplotě 675 °C, ale může probíhat i po velmi dlouhou dobu (řadu let) i ve strusce zcela vychladlé. Tato modifikační změna je spojena s nárůstem objemu o 9 až 10 %. Silikátový rozpad nastává u strusek zásaditějších, zpravidla při obsahu CaO větším než 46 %. Jeho vznik je ovlivněn i jinými oxidy, zvláště fosforečným a hlinitým.

Po roce 1965 se v západních Čechách začaly stavět bytové domy s obvodovým pláštěm i vnitřními nosnými stěnami z lehkého betonu z granulovaného keramzitu, který dnes nese označení Liapor. Postupně, jak stoupaly normové nároky na tepelně izolační vlastnosti samonosného obvodového pláště, používal se lehký beton stále nižší objemové hmotnosti. Mezerovitý (až jednozrný) lehký beton (dnešní označení např. MLB 2,5 – 700) má jednotlivá keramzitová zrna obalena cementovou maltou, která je bodově spojuje, aniž zaplní mezery mezi nimi. Na pevnosti malty v bodových spojích a na tuhosti takto vytvořené kostry závisí pevnost lehkého betonu. Čerstvá směs se nejlépe zpracovává ručním dusáním. Při vibraci dílce vzniká nebezpečí, že cementová malta steče ze zrn keramzitu a vyplní mezery ve spodní části betonové vrstvy (nastane rozmíšení). Tato vada se řídce objevovala u zabudovaných obvodových dílců.

Vnitřní nosné stěnové a příčkové panely jsou z hutného lehkého betonu keramzitového (dnes LB 7,5 až LB 15), který se vyznačuje vysokým obsahem cementové malty. Ta zvyšuje nejen pevnost, ale i objemovou hmotnost. Zpracování čerstvé směsi se provádělo zpravidla vibrací. Ztvrdlý beton nevykazoval vady.

Poznámka:

U samonosných dílců, kde byl použit škvárobeton (u soustavy G 40) a u štítových dílců, kde byly jako vložky použity plynosilikátové tvárnice na bázi elektrárenských a teplárenských popílků (které měly měrnou aktivitu Ra 226 vyšší než 120 Bq/kg), mohlo dojít ke zvýšení radioaktivity nad přípustnou mez. (Dnes je pro stavby s obytným prostorem závazná hodnota 80 Bq/kg.)

2.3 TRVANLIVOST A KOROZE BETONU

2.3.1 Trvanlivost betonu

Pod pojmem trvanlivost betonu rozumíme zpravidla časové období, po které je beton schopen odolávat vlivu působení vnějších fyzikálně-chemických podmínek bez ztráty jeho funkčních vlastností. Pokud dojde ke snížení funkčních vlastností pod únosnou mez, hovoříme o skončení doby životnosti betonu či betonové konstrukce. Ztráta těchto funkčních vlastností může být způsobena jednak špatným návrhem složení betonové směsi či nedostatečnou technologickou kázní při jeho ukládání a ošetřování, jednak agresivním působením prostředí, ve kterém se beton či betonová konstrukce nachází. Působení vnějších agresivních vlivů zahrnujeme pod pojem koroze betonu, čímž rozumíme procesy vedoucí k degradaci betonu fyzikálními, chemickými a biologickými vlivy.

Intenzita působení těchto vlivů závisí na charakteru betonu, tj. na stavu povrchových vrstev betonu, jeho pórovitosti a na agresivitě prostředí. Agresivita prostředí je dána druhem a koncentrací agresivních látek, teplotou, vlhkostí a ostatními vlivy působícími jak na rozhraní betonu s okolním prostředím, tak i uvnitř betonu.

Trvanlivost betonových konstrukcí přímo závisí na jejich odolnosti vůči pronikání agresivních látek do porézní struktury betonu. To platí obecně pro beton nevyztužený i vyztužený. Rozhodujícím faktorem míry a rychlosti poškození až případné celkové destrukce betonu je jeho kvalita a množství exhalátů v ovzduší dané stavební lokality. V průmyslových oblastech s vysokým obsahem produktů spalování fosilních paliv je životnost betonových konstrukcí prokazatelně nejnižší.

Nejvyšší citlivost na škodlivé plyny z ovzduší mají vnější pláště panelových budov, u kterých je přímá strukturní destrukce betonu ještě násobena negativními důsledky koroze ocelové výztuže. Ta se v průběhu tvrdnutí cementového pojiva betonu vlivem vysoké alkality čerstvého betonu v okolí výztuže (dosahující hodnot pH 12,5 až 13,5) pokrývá tenkou vrstvou oxidu železa, který je účinným pasivačním faktorem koroze. Submikroskopický film brání anodické i elektrochemické korozi ocele.

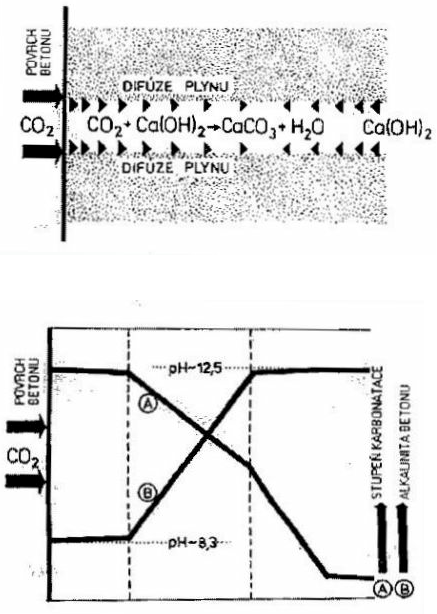

Pasivaci výztuže narušuje a postupně ruší pronikání a působení atmosférického oxidu uhličitého do pórů betonu, kde reaguje s hydroxidem vápenatým rozpuštěným v pórové vodě.

Tato spontánní reakce (1) vystihující proces přeměny kapalné substance na pevnou látku uhličitanu (karbonátu) vápenatého je známou a diskutovanou karbonatací.

\begin{gathered}

\text{Ca(OH)}_2+\text{CO}_2=\text{CaCO}_3+\text{H}_2\text{O}

\end{gathered}(1)

V povrchové zóně betonové konstrukce klesá pH postupně až pod hodnotu 9,0, která se považuje za mezní pasivační hranici zaručující přirozenou ochranu ocelové výztuže proti korozi (obr. 2).

Obr. 2 Schéma karbonatace betonu

2.3.2 Chemické degradační procesy v betonu

Beton používaný ve stavebních konstrukcích se většinou vyrábí ze silikátových cementů; použití hlinitanových cementů pro konstrukční betony je zakázáno v důsledku nebezpečných samovolných degradačních procesů.

U silikátových betonů dochází k jejich degradaci převážně vlivem vnějšího prostředí, vinou různě intenzivní interakce agresivních složek vnějšího prostředí se složkami betonu. Intenzita této interakce je kromě chemických podmínek závislá také na podmínkách fyzikálních, jako jsou teplota, rychlost a tlak proudících agresivních médií apod.

Zhoršení fyzikálně-mechanických vlastností betonu je důsledkem chemických a fyzikálně-chemických procesů, které probíhají převážně v zatvrdlém cementovém pojivu. Podle uplatňujících se chemických reakcí a mechanismu porušování se rozeznávají tři hlavní typy koroze.

Koroze I. typu

Jedná se o korozní procesy, při kterých dochází k prostému vyluhování rozpustnějších složek zatvrdlého cementového tmelu. Podstatou tohoto korozního typu je rozpouštění hydroxidu vápenatého Ca(OH)2 a dalších produktů hydratace cementového pojiva. Uplatňují se přitom rozpouštění a chemické reakce spojené s dalším hydrolytickým rozpadem hydratačních produktů cementu. Výsledkem těchto pochodů je postupný rozklad zatvrdlého cementového tmelu s následným poklesem či úplnou ztrátou mechanických vlastností. Představiteli prostředí, která tento typ koroze způsobují, jsou měkké vyluhující vody.

Koroze II. typu

Zde se jedná o korozní procesy, které způsobují vyluhování složek zatvrdlého cementového tmelu po předchozí chemické reakci se součástmi tmelu. Podstatou je rozklad hydratačních produktů cementu související s výměnnými reakcemi Ca(OH)2 za kationty agresivního prostředí. Vznikají při tom málo rozpustné nevazné hydroxidy těchto kationtů a příslušné vápenaté soli. Podobně jako u koroze I. typu je zde výsledkem postupný rozklad hydratačních produktů cementu a ztráta mechanických vlastností betonu. K této korozní reakci obvykle dochází, obsahuje-li agresivní prostředí kationty Mg2+, NH4+, Al3+ případně další, které vytvářejí slabší zásady než Ca2+.

Koroze III. typu

Sem se řadí korozní procesy, při nichž dochází k chemické reakci agresivního prostředí s jednotlivými součástmi zatvrdlého tmelu za vzniku látek se zvětšeným objemem, které vytvářejí vnitřní pnutí v kapilárním systému betonu. Po překročení kritického množství reakčních produktů spolu s lokálním překročením meze pevnosti v tahu dochází k místnímu porušení struktury s následným poklesem či ztrátou pevnosti betonu. Hlavními představiteli korozních činitelů tohoto typu jsou síranové ionty, jsou však známy i případy koroze tohoto typu způsobené chloridy a dusičnany.

V přírodních podmínkách se tyto charakteristické typy neuplatňují samostatně, ale v kombinaci, a obvykle některý typ převládá. Degradace vlastností betonu chemickými vlivy během výše popsaných typů korozních procesů však v praxi probíhá za současného působení vlivů fyzikálních a biologických, které mohou významným způsobem ovlivnit rychlost chemických korozních procesů.

V případě nosných panelových konstrukcí je tento komplexní přístup vlivů fyzikálních, chemických a biologických dominantní.

2.3.3 Důsledky jednotlivých typů koroze

Koroze I. typu

Koroze I. typu neboli prosté vyluhování betonu probíhá působením tzv. hladových vod na betonové konstrukce. Jedná se o vody dešťové, z tajícího sněhu a ledu, případně vody podzemní o malé tvrdosti.

Nejsnáze rozpustnou složkou hydratovaného cementu je hydroxid vápenatý Ca(OH)2, jehož vyluhování má za následek hydrolýzu produktů hydratace cementového slínku. Přitom nastává nejdříve rozklad vysoce bazických sloučenin typu hydrosilikátů, vzniklých hydratací trikalcium a dikalcium silikátu – C3S a C2S. Pak následuje rozklad dalších nízkobazických sloučenin. Vyluhováním Ca(OH)2 z betonu se zvyšuje jeho pórovitost a zároveň se snižuje pevnost pojivé složky betonu. Obvykle se uvádí, že rozrušení betonu nastává při vyloužení 1/3 Ca(OH)2.

Rychlost koroze I. typu je přímo úměrná rychlosti proudění vody omývající beton. To má však pouze omezenou platnost. Při velkých rychlostech proudění vody závisí intenzita vyluhování již více na rychlosti transportu Ca2+ k povrchu betonu.

Podobný vliv na průběh pochodů koroze I. typu má chemické složení vodního prostředí obklopujícího beton. Přítomnost solí v tomto vodném prostředí, a to i těch, které se složkami hydratovaného cementu nereagují, ale zvyšují iontovou sílu roztoku, zintenzivňuje vyluhování Ca(OH)2. Na druhé straně se však rychlost vyluhování sníží za přítomnosti vápenatých solí (např. Ca(HCO3)2 a CaCO3). Proto karbonatace betonu působí příznivě při korozi I. typu.

Odolnost betonu proti korozi I. typu závisí rovněž na chemickém složení použitých cementů. Obecně platí, že vyšší obsah vysoce bazických sloučenin (C3S, C2S) v cementu snižuje jeho odolnost v případě, kdy porušení nastává především v důsledku rozpouštění jeho složek.

Z uvedeného vyplývá, že odolnost betonu lze zvýšit vnesením aktivní hydraulické příměsi (např. trasu apod.), která je schopna vázat Ca(OH)2 za vzniku méně rozpustných sloučenin, čímž se snižuje stupeň vyluhování Ca(OH)2. Je třeba uvést, že pucolánový cement je stálejší při korozi I. typu v tom případě, jestliže se vyloučí současné působení mrazu a vody. Ke zvýšení odolnosti betonu proti korozi I. typu lze učinit tato primární ochranná opatření:

- zhotovit beton se zvýšenou hutností;

- zajistit záměrnou nebo přirozenou karbonataci povrchové vrstvy betonu;

- použít speciální cementy;

- Koroze II. typu.

U korozních reakcí II. typu dochází k vyluhování až po předchozím rozpouštění původně nerozpustných součástí zatvrdlého cementového tmelu. Plnivo bývá zpravidla nedotčeno s výjimkou působení např. kyselin na vápencové či dolomitické kamenivo.

Při této korozi se porušují povrchové vrstvy hydratovaného cementu a v některých případech reagují s vnějším prostředím zrna nehydratovaného cementu. Produkty interakce v důsledku relativně vysoké pórovitosti dostatečně nezabraňují přísunu dalšího množství agresivních složek vnějšího prostředí. Nevykazují rovněž dostatečně vysokou mechanickou pevnost, takže se poměrně snadno uvolňují z původního povrchu a obnažují tak stále hlubší vrstvy betonu vůči působení vnějšího prostředí.

Tento typ koroze se uplatňuje při působení různých kyselých i alkalických roztoků, zvláště pak v provozech, kde se používají nejrůznější chemické agresivní látky, tj. v chemickém, potravinářském či spotřebním průmyslu.

Stupeň napadení kyselými vodami závisí na druhu, koncentraci a síle kyseliny. Zvláště agresivní jsou silné minerální kyseliny (H2SO4, HCl, HNO3), které vytvářejí lehce rozpustné vápenaté soli. Slabé kyseliny, jako např. kyselina octová nebo huminové kyseliny obsažené v půdách, napadají beton při koncentracích vyšších než 5 %. Slabým hydroxidům beton odolává, při vyšších koncentracích (např. NaOH > 10 %) dochází k rozpouštění nejen cementového tmelu, ale i kameniva.

Jedním z reprezentantů tohoto typu koroze je koroze uhličitá, vyvolávaná za určitých podmínek agresivním oxidem uhličitým. Působení na vápno agresivní formy CO2 spočívá v tom, že tato složka podzemních vod reaguje s Ca(OH)2 v betonu. V důsledku tohoto působení vzniká nejprve uhličitan vápenatý – CaCO3, který se v dalším stadiu přeměňuje na snadno rozpustný hydrogenuhličitan vápenatý – Ca(HCO3)2. Ten je pak z betonu transportován buď difuzí, nebo přímou výměnou roztoku v kapilární soustavě.

Po zreagování (neutralizaci) Ca(OH)2 nastupuje hydrolytický rozklad kalciumsilikáthydrátů, jehož výsledkem je gel SiO2. Působení agresivního CO2 se však neomezuje jen na uvedené složky hydratovaného cementu. Za vhodných podmínek může totiž agresivní CO2 reagovat i s přítomnými kalciumalumináthydráty, především s 4CaO·Al2O3·19H2O nebo kalcium-aluminátferithydráty, a to za vzniku karbonátových komplexů typu 3CaO·Al2O3·nCaCO3·1-n·Ca(OH)2·xH2O. Vyluhování Ca(OH)2 a hydrolytický rozklad kalciumsilikáthydrátů jsou doprovázeny postupným zvyšováním pórovitosti ztvrdlého cementu a pozvolným rozpadem jeho struktury.

Důležitou informací, umožňující volbu účinných ochranných opatření v uhličitém prostředí je údaj o rychlosti, s jakou uhličitá koroze v betonu probíhá. Rychlost uhličité koroze je podobně jako u ostatních typů koroze výsledkem spolupůsobení více faktorů. Rozhodujícím činitelem je tu koncentrace agresivního CO2 na vápno a dále množství agresivní vody, která vstoupí ve styk s jednotkou povrchu či objemu betonu za jednotku času.

Vlastní odolnost betonu proti korozi agresivním CO2 závisí především na celkové pórovitosti betonu a jejím charakteru. Méně již závisí na druhu použitého cementu, na obsahu cementu v objemové jednotce betonu, na čase, případně na dalších činitelích.

Dalším představitelem koroze betonu II. typu je hořečnatá koroze, která patří mezi nejnebezpečnější, i když její výskyt není v praxi častý. Chemismus a mechanismus této koroze dnes rovněž v zásadě známe. Příčinou je výměna Ca(OH)2 za velmi málo rozpustný brucit – Mg(OH)2. Z naznačeného schématu hořečnaté koroze je zřejmé, že jako nejméně odolné se budou chovat cementy portlandské, zatímco cementy pucolánové budou relativně odolnější. Ke zvýšení odolnosti betonu proti tomuto typu koroze lze zásadně použít následná primární ochranná opatření:

- vyrobit beton se zvýšenou hutností;

- použít správný druh cementu;

- Koroze III. typu.

Hlavním představitelem koroze III. typu je koroze síranová. Mechanismus a podmínky jejího vzniku jsou dnes již v zásadě objasněny. V podstatě lze rozlišit dva základní typy síranové koroze:

- korozi sádrovcovou, jejíž příčinou je vznik dihydrátu síranu vápenatého, CaSO4·2H2O, při reakci síranových iontů a Ca2+, přítomnými v cementovém tmelu;

- korozi sulfoaluminátovou, způsobenou tvorbou kalciumsulfoaluminátu, ettringitu, 3CaO·Al2O3·3CaSO4·32H2O, při interakci síranového roztoku s hydratačními produkty alciumaluminátů, především s C4AH13, příp. C4AH19 a C2AH8.

Vznik sádrovce ve ztvrdlé cementové kaši je provázen zvětšením objemu přibližně o 100 %, neboť molární objem Ca(OH)2 je 33,2 ml a CaSO4·2H2O je přibližně 74 ml. Vzhledem k větší rozpustnosti CaSO4 se předpokládá, že k tzv. sádrovcové korozi může dojít až po předcházející korozi sulfoaluminátové, tj. za podmínek, za nichž se už nevytváří ettringit. Uvádí se, že sádrovcová koroze je převažujícím typem síranové koroze pouze tehdy, když na hydratovaný cement působí roztoky s koncentrací nad 5 000 mg SO42-·l-1. Ve ztvrdlé cementové kaši se však za přítomnosti volného Ca(OH)2 výrazně snižuje. Z toho důvodu nelze obecně vyloučit vznik sádrovcové koroze již při nižších koncentracích SO42- zároveň se sulfoaluminátovou korozí nebo dokonce ještě před jejím vznikem.

Koroze sulfoaluminátová je nejčastějším typem síranové koroze. Vzhledem k tomu, že molární objem hydratovaných kalciumaluminátů vstupujících do reakce se sírany, tj. C4AH13, příp. C4AH19 a C2AH8, je přibližně 277, příp. 371 a 183 ml, a molární objem ettringitu je asi 725 ml, znamená vytvoření této komplexní soli zvětšení objemu o více než 200 %. V důsledku působení síranového roztoku na hydratovaný cement nastává obvykle počáteční zvýšení pevnosti, po kterém zpravidla následuje její trvalý a rychlý pokles za současného vzniku trhlinek a konečně rozpadu. Tento časový vývoj změn mechanických vlastností se vysvětluje počátečním zvýšením hutnosti v důsledku vytváření krystalických novotvarů v kapilárách. Po překročení kritického objemu vytvořených novotvarů se lokálně zvýší napětí a po překročení pevnosti v tahu vznikají trhlinky, což se projevuje ve snížení pevnosti.

Prakticky významným poznatkem výzkumu síranové koroze je to, že rychlost síranové koroze je úměrná rychlosti interakce síranových iontů s cementem a produkty jeho hydratace. Touto interakcí vznikají především ettringit a sádrovec. Jejich vzájemný poměr má na porušování pravděpodobně až druhotný vliv a jako rozhodující se jeví celkový objem, resp. vyjádřený jako celkové množství vázaného SO3 v cementovém tmelu.

Tradičně je ještě dosti rozšířen názor, že přítomnost vyšších obsahů chloridových iontů v síranových vodách snižuje jejich útočné působení a zpomaluje průběh síranové koroze. Výsledky novějších experimentálních prací a i některé praktické zkušenosti však prokázaly opak. Bylo zjištěno, že přítomnost chloridů v síranových roztocích a zejména současná přítomnost chloridových a hořečnatých iontů zvyšuje výrazně jejich agresivitu. Z toho vyplývá praktický závěr, že při hodnocení agresivity síranových roztoků je nezbytné brát tuto skutečnost v úvahu.

Bylo zjištěno, že přítomnost chloridových iontů v síranových roztocích podstatněji nemění chemismus a mechanismus jejich korozivního působení, ale ovlivňuje pouze jeho intenzitu. Za současné přítomnosti hořečnatých iontů v kombinovaném síranově hořečnatém roztoku probíhá i hořečnatá koroze.

Významnou charakteristikou procesu koroze betonu je její rychlost. Tato rychlost je závislá na řadě faktorů, jejichž vliv je dán jednak vlastnostmi betonu a charakterem konstrukce, jednak typem a podmínkami působení daného agresivního prostředí.

Jako faktory významně ovlivňující rychlost koroze, dané vlastnostmi betonu a charakterem konstrukce, lze v prvé řadě uvést složení, vlastnosti a strukturu ztvrdlé cementové kaše v betonu, celkovou pórovitost betonu a její charakter, velikost, stav a vlastnosti styčného povrchu betonu s agresivním roztokem.

Ve druhé skupině faktorů charakterizujících působení agresivního prostředí lze zahrnout především druh agresivity, koncentraci agresivních složek a množství agresivního roztoku. Výrazně se rovněž uplatňuje propustnost okolního prostředí, rychlost pohybu roztoku, tlak působícího roztoku, jeho teplota a spolupůsobení některých fyzikálních a mechanických činitelů.

Podobně jako síranový aniont reagují s aluminátovými fázemi zhydratovaného cementu i ionty chloridové za vzniku tzv. Friedelovy soli 3CaO·Al2O3·CaCl2·10H2O, která působí expanzivně.

Zvláštní skupinu koroze tohoto typu vytváří karbonatace vzdušným CO2. Na rozdíl od působení agresivního CO2 obsaženého ve vodě, kdy dochází k vyluhování meziproduktů karbonatace ve vodě korozí II. typu, vede karbonatace vzdušným CO2 k vytváření krystalizačních tlaků vznikajících modifikací uhličitanu vápenatého.

Ve vzduchu je obsaženo kolem 0,03 % objemu resp. 0,04 % hmotnosti CO2, což představuje cca 60 mg CO2 na 1 m3 vzduchu. Působení tohoto vzdušného CO2 nastává směrem od povrchu betonu, dochází k reakci s Ca(OH)2 v kapilárním systému zhydratovaného cementu za vzniku nových fází – karbonátů. Tato karbonatační reakce je provázena jednak snížením pH až na 8,4, čímž dochází k porušení katodické ochrany výztuže u železového betonu, jednak objemovými změnami, které způsobují změny v mikrostruktuře.

Karbonatace vzdušným CO2 je však vázána na přítomnost vlhkosti; nejrychleji probíhá v rozmezí 75 % až 92 %. Při relativní vlhkosti menší než 30 % a při zaplnění kapilár vodou karbonatace neprobíhá. CO2 napadá zejména hydratační produkty cementu obsahující vápenaté ionty. Vedle reakce

\begin{gathered}

\text{Ca(OH)}_2+\text{CO}_2+\text{H}_2\text{O}\to\text{CaCO}_3+2\space\text{H}_2\text{O}

\end{gathered}dochází i k reakci s hydratačními produkty silikátů a aluminátů vápenatých podle následujících reakcí:

\begin{gathered}

\text{x CaO}\cdot\text{SiO}_2\cdot\text{y H}_2\text{O}+\text{CO}_2+\text{H}_2\text{O}\to\text{CaCO}_3+\text{SiO}_2\cdot\text{y H}_2\text{O}+\text{H}_2\text{O}\\\\

4\space\text{CaO}\cdot\text{Al}_2\text{O}_3\cdot12\space\text{H}_2\text{O}+\text{CO}_2+\text{H}_2\text{O}\to3\space\text{CaO}\cdot\text{Al}_2\text{O}_3\cdot\text{CaCO}_3\cdot13\space\text{H}_2\text{O}+\\\\

3\space\text{CaO}\cdot\text{Al}_2\text{O}_3\cdot\text{CaCO}_3\cdot13\space\text{H}_2\text{O}+\text{H}_2\text{O}+ 3\space\text{CO}_2\to4\space\text{CaCO}3+2\space\text{Al(OH)}_3+11\space\text{H}_2\text{O}

\end{gathered}Vznikající CaCO3 může vystupovat v různých krystalových modifikacích: jako nestabilní vaterit nebo aragonit, nebo přímo jako jeho stabilní modifikace kalcit, v nějž postupně nestabilní modifikace za objemových změn přecházejí.

Karbonatace betonu je dlouhodobý proces, který se urychluje v prostředích s větší koncentrací CO2 (kuchyně) nebo v blízkosti průmyslových či přírodních zdrojů CO2, zvláště pak v přízemních vrstvách (CO2 je 1,52x těžší než vzduch). Podle dosavadních poznatků probíhá karbonatace betonu v několika etapách:

První etapa je charakterizována neutralizací Ca(OH)2 vzniklého v betonu hydratací cementu. Přitom se vytváří nerozpustný CaCO3 ve formě krystalů, zejména v kapilárách a pórech, čímž dochází k utěsňování betonu. U dostatečně hutných betonů pak další karbonatace neprobíhá. Hydratované vápenokřemičité složky cementu trikalciumsilikát (alit) a dikalciumsilikát (belit) přecházejí do pevné krystalické formy, ve které zaujímá značný podíl (cca 40 %) krystalická i amorfní forma hydroxidu vápenatého Ca(OH)2.

\begin{gathered}

2(2\space\text{CaO}\cdot\text{SiO}_2)+6\space\text{H}_2\text{O}\to3\space\text{CaO}\cdot2\space\text{SiO}_2\cdot3\space\text{H}_2\text{O}+3\space\text{Ca(OH)}_2

\end{gathered}(2)

\begin{gathered}

2(2\space\text{CaO}\cdot\text{SiO}_2)+4\space\text{H}_2\text{O}\to3\space\text{CaO}\cdot2\space\text{SiO}_2\cdot3\space\text{H}_2\text{O}+\text{Ca(OH)}_2

\end{gathered}(3)

Vznikající pevná substance uhličitanu vápenatého CaCO3 částečně zaplňuje póry, zpevňuje porézní strukturu a v důsledku toho snižuje difuzi dalšího CO2 dovnitř betonu. U kvalitních hutných betonů může dojít i k úplnému zastavení karbonatace.

U běžných betonů může v druhé etapě karbonatace pokračovat až do reagování veškerého Ca(OH)2 za současného poklesu hodnoty pH pod 9, takže může začít koroze výztuže. V této etapě začíná CO2 reagovat s kalciumhydrosilikáty či alumináty za vzniku gelu SiO2 a CaCO3 ve formě jemných krystalů vateritu, aragonitu nebo kalcitu. Po původních fázích se vytvářejí pseudomorfózy, takže se mikrostruktura a mechanické vlastnosti příliš nemění, u železobetonu dochází však už ke korozi výztuže. Krystalizační tlaky v pórech způsobují destrukci betonu a vznik povrchových trhlinek (obr. 3).

V třetí etapě karbonatace dochází k překrystalování nestabilní modifikace vateritu na aragonit a kalcit za vzniku velkých a lépe vyvinutých krystalů v pórovém systému. Způsobený krystalizační tlak v kapilárním systému se může projevit porušováním struktury. Podmínkou pro vznik této etapy je silné a opakované provlhčení betonu.

Obr. 3 Destrukce povrchu betonu

V poslední etapě, v praxi ne již tak časté, dochází k silnému překrystalování nestabilních fází. Cementový tmel je rozrušován velkými vnitřními pnutími a ztrácí soudržnost. Děje se tak hlavně u betonů nedostatečně hutných.

Poznámka:

U autoklávovaných pórobetonů nenastává první etapa, neboť vlivem autoklávovacího vytvrzovacího procesu tu není volný Ca(OH)2. Druhá etapa neprobíhá do konce, ale zastavuje se na 40-60 % karbonatace. V další etapě vznikají větší krystaly aragonitu a kalcitu, což sice vede ke snížení pevnosti, ale ne tak nebezpečnému jako u hutných betonů, neboť mohou krystalovat ve volném pórovém systému. Proschnutím pórobetonu se další karbonatace zastavuje, nikoli však koroze výztuže, která u pórobetonů vyžaduje z těchto důvodů ochranné povlaky.

Rychlost karbonatace závisí na řadě faktorů, z nichž nejdůležitější jsou:

- množství CO2 v ovzduší;

- propustnost betonu pro plyny, daný obsahem cementového pojiva v betonu, vodním součinitelem čerstvé betonové směsi, rozměrovou distribucí kameniva a technologií výroby;

- obsah složek reagujících s CO2, tj. Ca(OH)2 a CSH, což závisí na druhu použitého cementu;

- relativní vlhkost vzduchu.

Složitý difuzní proces karbonatace lze jen obtížně modelovat vzhledem k průběžně se měnícím podmínkám prostředí i stárnutí betonu. Nejčastěji se vyjadřuje vztahem mezi hloubkou karbonatace a dobou působení vzdušného CO2 (1).

\begin{gathered}

d=A\sqrt{t}

\end{gathered}(4)

Kde d je tloušťka zkarbonatované vrstvy v mm, A je tzv. karbonatační koeficient a čas t je vyjádřen v rocích. Hodnota koeficientu A závisí především na kvalitě betonu a koncentraci CO2 v ovzduší. Pohybuje se v intervalech 3,8-6,2; spodní hranice platí pro kvalitní vysoce hutný beton a prostředí s minimem průmyslových exhalací.

Grafické vyjádření tohoto vztahu (obr. 4) umožňuje do určité míry odhadnout životnost betonové konstrukce. Z průběhu křivky lze odečíst dobu, za kterou hranice karbonatace struktury přesáhne ochrannou krycí vrstvu výztuže.

Obr. 4 Schéma rychlosti postupu karbonatace v betonu

2.3.4 Určení hloubky karbonatace

Pro určení stupně napadení objektu je důležité znát hloubku zkarbonatované vrstvy betonu. Tu je možné určit několika způsoby. Standardně se určuje ze vzorků vyrobených z jádrového vývrtu rovnoběžného se směrem koroze o průměru obvykle 100 mm. Na čerstvý boční řez nebo lépe lom se nanese indikační roztok fenolftaleinu (1% roztok v alkoholu). Tento indikační roztok mění barvu v závislosti na kyselosti materiálu, na nějž byl nanesen. V prostředí s pH nižším než 9-9,5 zůstává roztok bezbarvý, zatímco nad touto hranicí se výrazně barví do červenofialova. To znamená, že místa, na kterých zůstane indikátor bezbarvý, lze považovat za zkarbonatovaná, zatímco tam, kde se indikátor zabarví, není beton dosud napaden karbonatací. Hloubku zkarbonatované vrstvy je potom možné určit posuvným měřítkem s přesností na 1 mm.

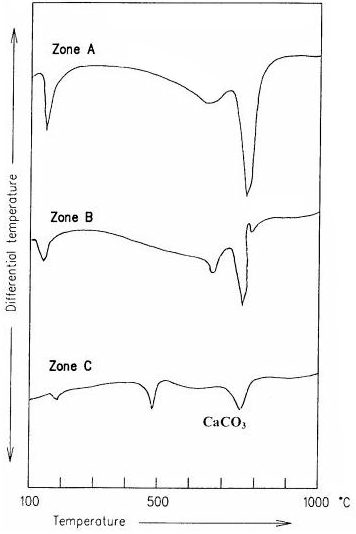

Metoda použití fenolftaleinového indikátoru nemá zvlášť velkou přesnost, ale pro běžné potřeby vyhoví. Při požadavcích vyšší přesnosti je možné používat metodu diferenciální termické analýzy – DTA a termické vážkové analýzy. Tyto metody umožňují rozlišení jemnozrnné a hrubozrnné modifikace CaCO3. Jemnozrnný vaterit a podíl jemnozrnného aragonitu podléhají při termické analýze nejdříve modifikační přeměně, potom se začínají v teplotním intervalu 550-580 oC rozkládat.Tento rozklad končí nejpozději při 700 oC, a to podle množství přítomných jemnozrnných kalciumkarbonátů. Přesnou teplotu můžeme určit podle zlomu na diferenciální křivce tepelné analýzy. Úbytek hmotnosti, který nastává nad touto teplotou, se považuje již za rozklad hrubozrnného podílu aragonitu a kalcitu. Za konečnou teplotu, kdy již proběhly rozklady všech modifikací CaCO3, tzn. vateritu, aragonitu i kalcitu, považujeme ostrý pohyb na termografické křivce, který nastává zpravidla při 800 oC. Přesnou hodnotu této teploty můžeme odečíst na křivce DTA (viz obr. 5). Z úbytku hmotnosti, který připisujeme rozkladu jemnozrnného a hrubozrnného CaCO3, můžeme potom obvyklým způsobem vypočítat příslušné obsahy CO2, a z toho obsah zkarbonatovaného CaO, nebo přímo hmotnostní procenta přítomných jemnozrnných, respektive hrubozrnných modifikací CaCO3. Ze součtu takto získaných obsahů CaO, které představují celkem zkarbonatovaný CaO, a z celkového množství CaO v betonu získaného chemickou analýzou a korigovaného případně na obsah přítomného CaSO3, můžeme vypočítat tzv. stupeň karbonatace v procentech. Ten je pro posuzování stavu zkarbonatovaného betonu důležitou veličinou. Z hlediska běžného použití při zjišťování hloubky karbonatace jsou však tyto metody příliš složité, zdlouhavé a nákladné.

Pro měření, u nichž převažuje požadavek rychlost nad maximální přesností, lze použít ještě další jednoduché metody s fenolftaleinovým indikačním roztokem. Výše popsaná metoda s tímto indikátorem vyžaduje odběr vzorků jádrovým vrtáním, které je velmi náročné na materiální vybavení, čas, nutnost vodovodního připojení a obsluhu, mimo to po odběru je třeba v betonové konstrukci zacelit rozměrné otvory.

Obr. 5 Diferenciální teplotní analýza obsahu CaCO3 v betonu

Proto byla při tomto výzkumu použita metoda, při níž se betonová konstrukce navrtává příklepovou vrtačkou s vidiovým spirálovým vrtákem o průměru 6 mm. Při vrtání je nutno používat nízké otáčky, aby se odvrtávaný materiál nezahříval, čímž by mohlo dojít k termickému rozkladu uhličitanů. Vyvrtávaný materiál (prášek) se zachytává na podložku s kapkou fenolftaleinového indikátoru. Tento indikátor se při vrtání v určité hloubce začne obarvovat do červenofialova. V tomto okamžiku je vrtání zastaveno a tloušťka zkarbonatovaného betonu je změřena jako hloubka vyvrtaného otvoru posuvným měřítkem s hloubkoměrem. Tato metoda je velice rychlá – vyvrtání jednoho otvoru trvá cca 2 minuty – proto je možné na každém objektu provést 5 až 10 vývrtů a určit hloubku karbonatace s dostatečnou přesností a po statistickém vyhodnocení vyloučit nahodilé chyby. Také otvory o průměru 6 mm je možno snadno zacelit. Celé měření na jednom objektu trvá cca 30 až 40 minut, což umožňuje provést měření na větším množství objektů.

Tab. 3

| Zóna | Hloubka (mm) | CaCO3 (% hmotnostní) |

| A | 0-10 | 3,10 |

| B | 10-20 | 2,39 |

| C | 20-50 | 1,33 |

2.3.5 Vlastní měření hloubky karbonatace

Vlastní měření byla provedena na panelových domech různého typu, stáří a lokality. Z hlediska lokality se vybírala místa s velkým průmyslovým znečištěním ovzduší (Most, Litvínov), velkoměsta (Praha), i města s relativně čistým ovzduším (Tábor, České Budějovice) z důvodu porovnání vlivu čistoty ovzduší na chemickou degradaci betonu. Měřicí místa byla volena na stěnových panelech ve výšce obvykle 0,3 až 0,9 m nad povrchem terénu, kde povrch betonu nebyl chráněn vrstvou omítky, nátěru, nástřiku a podobně. To bylo vedeno snahou o srovnatelnost měření na jednotlivých objektech. Naměřené údaje jsou uvedeny v tab. 3, grafické vyjádření závislosti hloubky karbonatace na stáří zkoumaných panelových objektů je na obr. 6.

Obr. 6 Závislost hloubky karbonatace na stáří panelových domů

2.3.6 Vyhodnocení naměřených hodnot

Přestože použitá metoda určení hloubky karbonatace byla poměrně rychlá, podařilo se proměřit jen omezené množství panelových objektů. Příčinou bylo komplikované jednání s některými majiteli či správci objektů, jelikož k měření byl nutný jejich souhlas. Přesto se podařilo proměřit reprezentativní vzorek panelových domů a z naměřených údajů lze vyvodit následující závěry:

- Rychlost karbonatace u panelových obytných domů závisí především na jejich umístění. U objektů v oblastech s vyšším průmyslovým znečištěním (severní Čechy – Litvínov, Most) je rychlost procesu karbonatace o poznání vyšší než v ostatních lokalitách, nejnižší hodnoty rychlosti jsou v jihočeském kraji, kde je také nejméně znečištěné ovzduší.

- Rychlost karbonatace nezávisí na typu panelové soustavy – u našeho omezeného vzorku objektů se nepodařilo vypozorovat žádnou takovouto závislost. Souvisí to zřejmě s tím, že kvalita betonu a stupeň hutnění byly u panelů různých soustav stejné či podobné.

- U objektů starších než 20 let dosahuje hloubka karbonatace více než 20 mm, tj. až tam, kde se již může nacházet výztuž. To znamená, že u takto starých objektů je třeba počítat s možností koroze výztuže, zvláště při nedodržení předepsaných krycích vrstev výztuže.

- Pro orientační určení hloubky karbonatace lze použít rovnici (4) s tím, že u koeficientu A lze počítat s hodnotou A = 6,0 pro silně znečištěné ovzduší, s hodnotou A = 4,8 pro středně znečištěné a s hodnotou A = 4,2 pro lokality s malým znečištěním ovzduší.

2.3.7 Sanace betonu z hlediska zpomalení procesu karbonatace

Vzhledem k tomu, že proces karbonatace probíhá pouze ve vlhkém betonu, je třeba zabránit průniku vlhkosti do betonu. Vlhkost do betonu proniká jednak z interiéru – difuze vodních par, jednak z exteriéru – srážková voda apod. Ze strany interiéru je tedy vhodné opatřit beton nátěrem s velkým difuzním odporem. Z vnější strany je potom vhodné povrch betonu ošetřit hydrofobizačním nátěrem, který ovšem musí mít malý difuzní odpor, aby nebránil odchodu vodních par z konstrukce.

Druhou cestou, která vede ke zpomalení procesu karbonatace, je zabránění průniku CO2 do konstrukce. Toho lze dosáhnout vhodnou povrchovou vrstvou, avšak při zachování jejího nízkého difuzního odporu kvůli odchodu vodní páry z konstrukce. Vhodným materiálem jsou například tenkovrstvé disperzní omítkoviny na bázi akrylátových kopolymerů.

Tab. 4 Naměřené hodnoty hloubky karbonatace

| Kraj | Město | Lokalita | Rok výstavby | Stáří | Typ panelové soustavy | Hloubka karbonatace (mm) |

| Praha | Praha 6 | Břenov | 1961 | 38 | G 57 | 28 |

| JČ | České Budějovice | Lidická | 1964 | 35 | T 06 B | 26 |

| SeČ | Most | U věž. domů | 1966 | 33 | T 06 B | 34 |

| SeČ | Litvínov | Mostecká | 1968 | 31 | T 06 B – SČ | 25 |

| Praha | Praha 9 | Prosek | 1971 | 28 | T 08 B | 26 |

| SeČ | MOst | Fukova | 1974 | 25 | T 06 B | 30 |

| Praha | Praha 6 | Vokovice | 1974 | 25 | T 08 B | 24 |

| StČ | Kladno | Kročehlavy | 1976 | 23 | G 57 | 25 |

| JČ | Tábor | Helsinská | 1979 | 20 | BANKS | 19 |

| JČ | Tábor | Bělehradská | 1980 | 19 | T 06 B | 18 |

| Praha | Praha 4 | Chodov | 1980 | 19 | LN | 20 |

| SeČ | Litvínov | B. Němcové | 1984 | 15 | T 06 B | 27 |

| Praha | Praha 5 | Hlubočepy | 1985 | 14 | P1 – 11 | 15 |

| Praha | Praha 5 | Chodov | 1988 | 11 | T 08 B | 17 |

| Praha | Praha 5 | Stodůlky | 1989 | 10 | VVÚ ETA | 15 |

| SeČ | Litvínov | Litvínov | 1992 | 7 | T 08 B – 78 | 16 |

U konstrukcí, které již dospěly do stadia počátku III. etapy karbonatace (povrchová koroze betonu, zjevné poškození hran a ploch), je třeba odstranit poškozený degradovaný beton, vyspravit povrch a provést impregnaci. Tam, kde je III. etapa karbonatace již rozvinutá (hlubší koroze betonu, napadení pomocné výztuže), je třeba opět odstranit poškozený degradovaný beton, odstranit poškozenou výztuž, zbylou odhalenou výztuž očistit a ochránit před další korozí, doplnit novou výztuž, obnovit krycí vrstvy, vyspravit a impregnovat povrch.

2.4 KOROZE VÝZTUŽE

Na trvanlivost vyztužených betonových konstrukcí má velký vliv koroze výztuže, neboť snižuje soudržnost, nepříznivě působí na okolní beton a oslabuje vlastní průřez výztuže.

V převážné míře se jedná o korozi elektrochemickou, kdy v prostředí betonu vzniká galvanický článek. Anoda a katoda galvanického článku jsou spojeny jednak kovem a jednak vodivým elektrolytem. Na anodě probíhá proces oxidační, na katodě redukční. Kov na anodě je napadán korozí a jeho ionty přecházejí do elektrolytu. Rozdíl potenciálu anody a katody, nutný pro vznik galvanického článku, může být vyvolán přítomností dvou různých kovů v elektrolytu. Železo se stává anodou, je-li druhý kov elektrochemicky ušlechtilejší, tj. s vyšším standardním potenciálem (např. měď, olovo), a katodou, je-li druhý kov méně ušlechtilý (např. zinek, hliník). Obdobný jev může nastat mezi železem a jiným kovem obsaženým ve výztuži, mezi výztužemi různého chemického složení nebo mezi železem a jeho oxidy obsaženými v ochranné vrstvě. Rozdíl potenciálu mohou vyvolat i rozdíly napjatosti téhož kovu; více napjatý kov se stává anodou. Příčinou galvanického článku může být i nehomogenní složení a koncentrace elektrolytu. Elektrochemickou reakci mohou způsobit též bludné proudy, které vstupují do konstrukce z rozvodné sítě, např. kvůli nedokonalé izolaci.

Při korozi ocelové výztuže v betonu probíhá elektrochemická reakce v elektrolytickém prostředí vlhkého betonu. Na anodě se z výztuže odlučují ionty železa a přecházejí do elektrolytu.

Koroze zabudované výztuže probíhá ve vlhkém prostředí, které působí jako elektrolyt. Na povrchu výztuže vznikají místa s rozdílným potenciálem. Procesy na anodě a katodě probíhají současně a na sobě závisle. Omezí-li se jeden proces, postup koroze se zpomalí nebo zastaví. Je-li proces na anodě ukončen, železo nabývá pasivního stavu. Reakce probíhají na styku výztuže a elektrolytu. Z iontů Fe2+ a OH– se v elektrolytu vytváří rez, která se ukládá na povrchu výztuže. Souvislý povlak těchto produktů koroze na výztuži zvyšuje polarizaci, působí jako ochranná vrstva brzdící další průběh koroze a zajišťuje pasivaci.

V důsledku hydratace složek cementu vzniká v betonu alkalické prostředí s pH = 12,6 – 13, kdy pH 12,6 odpovídá nasycené vápenné vodě, které se může vlivem alkálií zvýšit na 13. Vysvětlení stability Fe v oblasti pH = 9,5 – 13 poskytuje Pourbaixův diagram závislosti elektrodového potenciálu železa na pH (obr. 7). V rozmezí pH = 9,5 – 13 nenastává koroze, poněvadž se oblasti pasivace a imunizace přímo dotýkají. Pasivace, resp. imunizace výztuže přestává, když klesne pH pod 9,5 např. karbonatací, nebo když se zvýší nad 13, popřípadě jsou přítomny specificky působící ionty (např. Cl–).

Obr. 7 Pourboixův diagram

U ocelové výztuže v betonu přichází v úvahu rovnoměrná, důlková a mezikrystalová koroze.

Rovnoměrná koroze se projevuje na povrchu výztuže plynule a způsobuje postupné zmenšování účinného průřezu výztuže. Se zmenšováním průřezu výztuže se zmenšuje síla, kterou je výztuž schopna přenést. Zplodiny koroze se shromažďují na povrchu výztuže a jejich objem je větší než objem železa, z kterého vznikly. Na styku výztuže a betonu proto působí napjatost – vnitřní pnutí, které v krajním případě vede k odtržení betonu kryjícího výztuž, a to zejména v rozích průřezu konstrukce a při vyztužení vložkami velkého průměru. Obnažená výztuž je pak vystavena současně chemické korozi, probíhající v prostředí s nízkým pH. Důsledkem rovnoměrné koroze je zmenšení podílu výztuže na nosné funkci konstrukce, tj. zmenšení meze vzniku trhlin, meze únosnosti a tuhosti konstrukce.

Důlková koroze se projevuje v místech narušení ochranné vrstvy výztuže. Ta se mohla narušit např. působením chloridů apod. Protože anoda má v místě narušení ochranné vrstvy malý rozsah, postupuje důlková koroze rychle do hloubky výztuže, oslabuje její průřez a vytváří v ní vruby. Důsledky důlkové koroze jsou stejné jako důsledky rovnoměrné koroze. Kromě toho důlková koroze způsobuje zmenšení odolnosti výztuže při namáhání.

Mezikrystalová koroze se projevuje mezi krystaly napnuté předpínací výztuže. Jejím důsledkem jsou trhliny ve výztuži a náhlé porušení výztuže. Pro narušení nosné funkce a trvanlivosti je tato koroze nejnebezpečnější. Rozeznává se anodická a katodická mezikrystalová koroze. Anodická koroze je doprovázena oxidací železa a dochází k ní např. tehdy, působí-li na výztuž chloridy, vytvoří-li se galvanický článek mezi železem a jiným elektrochemicky ušlechtilejším kovem, který má vyšší standardní potenciál (např. mědí) a poruší-li se lokálně nepropustný povlak (např. pryskyřice), který má pasivně chránit výztuž před přístupem korozivních činitelů. Katodická koroze probíhá bez oxidace železa. Je způsobena ionty vodíku, které na katodě pronikají mezi krystaly ocele a při změně v molekuly za velkého tlaku zvětšují objem, takže v oceli vzniknou trhliny. Tato koroze se vyskytuje např. tehdy, je-li na styku s ocelí sirovodík, z něhož se na katodě uvolňují ionty vodíku, vytvoří-li se galvanický článek mezi železem a jiným kovem (např. zinkem a hliníkem) a poruší-li se lokálně povlak zinku, chránící výztuž před rovnoměrnou korozí. Proniknutí iontů vodíku mezi krystaly ocele usnadňují křehkost, vnitřní pnutí, vruby, důlková koroze a zakalení ocele.

Korozi podporují tyto faktory: náchylnost předpínací výztuže (zejména zušlechtěné ocele) ke korozi, obsah sirníků, siřičitanů a chloridů v betonu, nedostatečná alkalita betonu (zejména při použití hlinitanového cementu), malé krytí výztuže betonem, nedokonalé zhutnění krycího betonu a betonu spár dělených konstrukcí, nedokonalé zainjektování kabelových kanálků, trhliny v krycím betonu, přímý vliv škodlivého prostředí (vlhkosti, sirovodíku, dusičnanů apod.). Koroze je důsledkem působení několika činitelů současně. Obvykle se projeví ve vlhkém prostředí, pokud má k výztuži přístup kyslík a agresivní ionty.

Poznámka:

Technologický postup při sanaci betonových konstrukcí (např. balkónová železobetonová deska apod.) s narušenými krycími vrstvami betonu a korodující výztuží je uveden v kap. 6.

3 VADY PANELOVÝCH KONSTRUKCÍ ZPŮSOBENÉ MONTÁŽÍ

Do skupiny montážních vad patří:

a) Záměna nosných dílců ve skladbě nosné konstrukce

Jedná se o vady způsobené nedodržením skladby nosných dílců podle výkresu skladby, zejména o záměnu dílců shodného tvaru a rozměrů, avšak rozdílného stupně a způsobu vyztužení a rozdílné kvality betonu.

b) Zabudování dílců poškozených při dopravě a skladování

Při odformování, manipulaci a dopravě docházelo často k poškozování hran dílců, narušení betonu dílce v okolí vyčnívající výztuže, zvedacích a manipulačních háků a ok. V některých případech docházelo k porušení dílců trhlinami při neodborné manipulaci. Vznik trhlin mohlo v některých případech způsobit nesprávné uložení a provedení výztuže.

Neodborným skladováním dílců docházelo k jejich tvarovým změnám – deformacím, průhybům – které se následně po zabudování dílců projevily nedodržením rovinnosti, zvýšením výstřednosti, rozdílným průhybem sousedních dílců apod.

c) Zabudování dílců rozdílného stáří

Při zabudování dílců s rozdílným stářím docházelo ve stycích mezi těmito dílci ke přídatnému namáhání v důsledku rozdílné intenzity dotvarování dílců různého stáří. Tato přídatná namáhání mohou vést např. k porušení svislých styků smykovými silami, k porušení podélných styků mezi stropními dílci s rozdílnou hodnotou konečného průhybu, k přemáhání, až k porušení dílců, do nichž se v důsledku redistribuce „přelévá“ část namáhání z více se přetvářejících dílců.

d) Vady způsobené nepřesnou a chybnou montáží

Jedná se o vady způsobené nedodržením technologických předpisů, přípustných tolerancí a požadované geometrické přesnosti:

- nerovnoměrné výšky ložných spár, ponechání dřevěných klínů, nedostatečný kontakt výplně ložných spár a dílců, potrhání výplně ložných spár při odstraňování přebytečné malty;

- nedostatečné vyplnění a zhutnění stykového betonu, neodborné zvlhčení stykových ploch dílců, neočištění mastnot a nečistot ze stykových ploch;

- nesprávné složení a konzistence výplně ložných spár a stykového betonu;

- nesprávné uložení a stykování spojovací a kotevní výztuže, nekvalitní a nesprávné provedení svarů;

- nedostatečné ošetření malt a stykových betonů ve stadiu tuhnutí a tvrdnutí;

- neuvolnění montážních (stavěcích) šroubů při tzv. kontaktní montáži;

- chyby v geometrickém přesnosti:

- posun panelů v příčném a podélném směru, popř. pootočení okolo svislé osy;

- nedostatečné uložení stropních dílců na zhlaví stěnových dílců;

- nedodržení svislosti stěnových dílců;

- vyosení stěnových dílců.

Uvedené vady nosných konstrukcí panelových domů lze z hlediska jejich vlivu na funkční vlastnosti rozdělit do tří skupin:

- vady estetické, způsobující především zhoršení kvality povrchů;

- vady statické, způsobující lokální zhoršení statických vlastností a mechanické odolnosti dílců;

- vady statické, způsobující zhoršení celkové statické bezpečnosti a stability.

V rámci průzkumu a hodnocení statické způsobilosti nosné konstrukce panelových domů je nutné věnovat potřebnou pozornost těmto závadám – jejichž rozsah, četnost a závažnost jsou často závislé na podniku, který prováděl výstavbu, výrobně prefadílců a montážní četě, která prováděla montáž. Mezi nejzávažnější montážní vady patří vyosení a nedodržení svislosti stěnových panelů, nedodržení podmínek v uložení dílců, nekvalitní provedení výplní spár a stykových betonů, nesprávné provedení výztuže styků a kotvení výztuže (viz obr 8, 9, a 10).

Obr. 8 Nedodržení geometrie spár

Obr. 9 Opadávání dodatečně vyspravované (reprofilované) hrany štítového panelu

Obr. 10 Nedodržení rovinnosti a navržené polohy lodžiového zábradlí a stropního panelu

4 KVALITATIVNÍ ROZBOR PORUCH NOSNÉ KONSTRUKCE PANELOVÝCH DOMŮ

Při hodnocení závažnosti a analýze příčin statických poruch vycházíme z průběhu a charakteru trhlin. Trhliny vznikají v místech největší namáhání, ale současně i v místech menší pevnosti. Průběh trhlin je modifikován nestejnou kvalitou a nehomogenitou materiálu, z něhož je konstrukce vyrobena. Z těchto důvodů dochází zpravidla k odchylkám v průběhu trhlin, od průběhu napětí v některých případech i ke změně způsobu porušení. U panelových konstrukcí lze rozlišit tři charakteristické způsoby porušení:

- tahem, tahové trhliny charakteristické rozevřením a neporušeným obrysem trhlinek;

- smykem, smykové trhliny charakteristické posunutím a porušením obrysu trhliny;