ČESKÁ KOMORA AUTORIZOVANÝCH INŽENÝRŮ A TECHNIKŮ ČINNÝCH VE VÝSTAVBĚ

Rada pro podporu rozvoje profese ČKAIT

MINISTERSTVO PRŮMYSLU A OBCHODU ČR

SEKCE STAVEBNICTVÍ

Na Františku 32, Praha 1

Program MPO ČR na podporu výzkumu a vývoje

Regenerace panelových domů

Praha 2000

Zpracoval: Stavební fakulta Českého vysokého učení technického

Spolupráce: Kloknerův ústav ČVUT

Řešitelé: prof. Ing. Jiří Witzany, DrSc., Stavební fakulta ČVUT (vedoucí řešitel úkolu); Ing. Josef Ladra Stavební fakulta ČVUT; doc. Ing. Jaroslav Výborný, CSc., Stavební fakulta ČVUT; Anna Čeňková, Stavební fakulta ČVUT; Ing. Tomáš Klečka CSc., Kloknerův ústav ČVUT; Ing. Petr Bouška, Csc., Kloknerův ústav ČVUT

Kód publikace: I/02

ISBN tištěné publikace: 80-86364-19-4

Vydavatel tištěné verze: Informační centrum ČKAIT

MPO souhlasí se zveřejněním pomůcky.

Omlouváme se za špatnou čitelnost některých vyobrazení způsobenou nekvalitním stavem dostupných archivních předloh.

OBSAH

ÚVOD

V současné době, kdy se potřeba údržby a oprav panelových domů stává stále naléhavější, je zapotřebí podat zájemcům o provádění sanací a rekonstrukcí těchto domů komplexní informaci o metodách a materiálech používaných při těchto pracích. Protože prostředky, které na tento účel budou zapotřebí, jsou doposud značně omezené, soustřeďuje se předkládaná zpráva výlučně na opravy nosné betonové a železobetonové konstrukce panelových domů. Stav nosné konstrukce je totiž rozhodující pro bezpečnost uživatelů a nashromážděné finanční prostředky by měly být v prvé řadě užity právě k odstraňování závad na nosných konstrukcích.

Z vyspělých zemí, které s opravami betonových staveb začaly mnohem dříve, přichází k nám spolu se zkušenostmi ze sanací betonových konstrukcí i velké množství stavebních materiálů různých obchodních značek. Úkolem předkládané publikace je provést zevšeobecnění této problematiky a umožnit dostatečnou orientaci v nabídce stavebních firem. Je tomu věnována celá druhá kapitola. Zároveň však musí dojít k poznání principů oprav a změn, které poté nastanou v chování železobetonové panelové konstrukce. Tomu musí odpovídat technologie opravy, tj. pracovní postup, nářadí i materiál. Podrobný popis sanačních metod a příslušných technologických postupů najde čtenář ve třetí kapitole. Dosavadní poznatky nás přesvědčují, že je zapotřebí volit pro jednotlivé druhy oprav ucelené materiálové systémy od jednoho výrobce. Úspor na investičních nákladech bez rizika následných vad lze dosáhnout jedině optimální volbou vhodných materiálových systémů pro příslušné skupiny poruch a závad. Otázce kompatibility materiálů používaných při opravách je věnována závěrečná kapitola.

Sanace betonových a železobetonových konstrukcí je relativně mladý obor stavební činnosti. Proto je pro zájemce připojen krátký seznam doporučené literatury a souvisejících norem.

1 METODY ODSTRAŇOVÁNÍ PORUCH NOSNÝCH KONSTRUKCÍ PANELOVÝCH DOMŮ

Péče o nájemní bytové domy byla v minulých desetiletích celou společností výrazně podceňována. Náprava, která přichází se změnou vlastnických vztahů k bytovým domům, je doposud pomalá a v řadě případů málo efektivní. Tato tvrzení platí zejména pro panelové bytové domy postavené z velkoplošných železobetonových panelů. Údržba těchto objektů se doposud převážně soustředila na opravy a výměny prvků, které znemožňují řádné užívání bytů (zatékání, rozvody vody aj.), údržba železobetonové nosné konstrukce se však dosud provádí jenom sporadicky.

Podle údajů European Demolition Association (Evropské společnosti pro demolice) činí průměrná doba životnosti betonové konstrukce zhruba 50 let. Konstrukce špatně provedené, nadměrně zatěžované a poškozované provozem (asi 20 %) mají životnost zhruba 30 let. Je-li betonová konstrukce řádně udržována, potom lze její životnost prodloužit na odhadovaných 80-90 let. Protože se u nás na panelovou technologii přecházelo z klasického zdění v podstatě skokem, bez dokonalého zvládnutí projektové dokumentace a následného provádění, je třeba u nejstarších panelových bytových domů spíše počítat s nižší životností a se zvýšenou potřebou údržby a oprav nosné konstrukce. Po ukončení rozsáhlé panelové výstavby je v České republice asi 62 500 bytových panelových domů s 1 200 000 byty. Tento objem představuje bydlení přibližně pro 3 200 000 obyvatel, tj. asi pro jednu třetinu populace ČR. Je proto prvořadým úkolem prodloužit životnost nosných konstrukcí panelových domů a rozložit tak v čase potřebnou budoucí výměnu bytového fondu.

Nosná železobetonová konstrukce po jisté době užívání, kdy je vystavena všem vnějším vlivům, obvykle vyžaduje sanaci. Tím rozumíme odstranění částečného fyzického opotřebení nebo poškození různých částí objektu tak, aby tyto části byly uvedeny do provozuschopného stavu obnovením jejich provozní kvality, užitkovosti a bezpečnosti. Rekonstrukce je zásahem do stavební konstrukce, která má za následek změnu stávajících technických parametrů. Proto za rekonstrukční zásah považujeme zesílení nosných prvků, zvýšení tuhosti stávajících styků, změny v konstrukci vedoucí k redistribuci vnitřních sil apod.

Technologie sanačních a rekonstrukčních prací vyžaduje rozdělení na opravy prováděné výlučně v interiérech domů a na práce prováděné na vnějším plášti objektu. Opravy v interiérech jsou obvykle komplikovány tím, že objekty se při stavebních pracích stále užívají. Exteriérové opravy je možné ještě rozčlenit podle toho, zda bezpodmínečně vyžadují vybudování fasádního lešení, nebo je lze provést ze závěsných lávek či z jiných mobilních prostředků.

Poruchy prefabrikovaných nosných železobetonových konstrukcí se nejčastěji projevují:

- trhlinami lokálními svislými a příčnými šikmými; trhlinami vodorovnými;

- trhlinami rozvětvenými (síťovými);

- drcením betonu a odpadáváním částí konstrukce;

- odlupováním krycí vrstvy výztuže;

- ztrátou funkčnosti těsněných spár prefabrikovaných prvků;

- odlupováním povrchových vrstev prefabrikovaných prvků.

Příčiny těchto poruch mohou být statické – silové, způsobené statickým a dynamickým zatížením či nestatické, způsobené objemovými změnami (rozdílem teploty, vlhkosti, smršťováním a dotvarováním).

Dále mohou být příčinou poruch technologické chyby při výrobě dílců a jejich montáži (např. neúplné vyplnění spár stykovým betonem) nebo vlivy chemických látek v ovzduší, případně vnikajících do konstrukce při jejím užívání (tzv. karbonatace, resp. sulfatace betonu).

Z hlediska bezpečnosti a životnosti konstrukce mají uváděné poruchy různou závažnost. Velmi vážné jsou poruchy, u kterých dochází ke změnám statického schématu konstrukce, vzniku nových kloubů, ztrátě tuhosti a velké redistribuci zatěžovacích sil. Takové poruchy jsou především signalizovány trhlinami, které podle jejich šířky dělíme na:

- trhliny vlasové (se šířkou menší než 0,1 mm);

- trhliny menší (se šířkou větší než 0,1 mm a menší než 0,3 mm);

- trhliny střední (se šířkou větší než 0,3 mm a menší než 0,5 mm);

- trhliny větší (se šířkou rovnající se nebo větší než 0,5 mm a menší než 2 mm);

- trhliny velké (se šířkou větší než 2 mm).

Podle charakteru chování konstrukce lze trhliny klasifikovat jako

- trhliny neaktivní, tj. pasivní (nerozvíjející se, stabilizované), které neohrožují statickou funkci konstrukce. Jsou-li však v exteriéru, potom mohou způsobit korozi výztuže a urychlit degradaci betonu tím, že umožňují vodním parám a plynům hlouběji vnikat do pórovité struktury betonu. Jsou to obvykle lokální trhliny ve stycích, nadpražích aj.

Tyto trhliny lze zpravidla sanovat (opravit) nátěry, hloubkovým zatmelením, nízkotlakovou injektáží, popř. je pouze zakrýt oplášťováním apod. Při volbě sanačního materiálu se řídíme šířkou neaktivní trhliny. Menší trhlinu je možné sanovat pomocí nízkotlaké injektáže nízkoviskózní epoxidovou hmotou nebo nátěrovým systémem, který trhliny vyplní, přemostí a zpomalí působení oxidu uhličitého. Střední trhliny se vhodně nízkotlakově injektují tixotropní epoxidovou hmotou a větší trhliny vysokotlakově epoxidovou pryskyřicí s vhodným plnivem. Větší trhlinu je možné mechanicky rozšířit až na 5 mm a vyplnit plastickou nebo elastickou hmotou, např. polyuretanovou pěnou nebo mechovou pryží, překrytou polymercementovým tmelem. Po injektážích nebo vyplnění velkých neaktivních spár se provede nátěr na celou sanovanou plochu nebo v interiéru je možno řešit jinou povrchovou úpravu tapetováním stříkanými textilními tapetami na bázi celulózy, bavlněných vláken a minerálních pigmentů nebo stříkanými tapetami na bázi pryskyřic, minerálních plniv a barviv.

Jiný charakter mají trhliny, které klasifikujeme jako

- trhliny aktivní(rozvíjející se, nestabilizované), které se postupně prodlužují a rozšiřují. Tím mohou signalizovat následné vážné porušení betonového prvku, případně až zhroucení narušené konstrukce. Obvykle se jedná o celou síť trhlin, často spojenou s drcením betonu a případným odpadáváním úlomků betonu.

Aktivní trhliny jsou obvykle střední a větší šířky a postupem času se stále rozšiřují. Je to způsobeno stálým zaklíňováním odlomených částí betonu v trhlině, které neumožňují její zpětné sevření. Sanace aktivních poruch je náročnější, protože zpravidla je vždy nutné rekonstruovat, tj. obnovit statickou funkci narušené části (stykový spoj, hloubku uložení dílce). Pokud je trhlina způsobována objemovými změnami, je zároveň zapotřebí umožnit jednotlivým dílům konstrukce potřebný pohyb (dilatační spáry, posuvné uložení atd.) Stabilizování poruchy obvykle vyžaduje doplnění výztuže jejím připevněním na povrchu dílce, pevné spojení trhlin vysokotlakou injektáží, předepnutí přidané výztuže nebo stažení svorníky.

Závažnost koroze betonu, která může vést až k odlupování krycích vrstev výztuže, je dána místem poruchy, prostředím, ve kterém konstrukce stojí, a zjištěnou rychlostí postupu koroze betonu i jeho výztuže. Sanace spočívá v odstranění narušené vrstvy betonu, očištění zkorodované výztuže (případně s jejím zesílením), v zamezení dalšího rezivění a v obnovení ochranné vrstvy betonu (reprofilace). Včasnou opravou povrchů se zastaví degradace konstrukce a předejde se vzniku závažnějších poruch.

Specifickou závadou železobetonových konstrukcí prefabrikovaných domů jsou poruchy těsněných spojů, které způsobují zatékání do dílců obvodových plášťů, jež může vést až k oddělování jednotlivých vrstev sendvičových dílců. Přetěsňování spár musí respektovat požadavky pohybu panelů pláště, přikotvování vnější vrstvy panelového dílce vyžaduje obvykle zvláštní výrobky, které jsou na trhu, např. v SRN.

Vnitřní povrchy stěn a stropů se též upravují tradiční omítkou, vnitřní omítkovinou („umělou“ omítkou na bázi disperzních pojiv), obkladem mozaikovým, keramickým, skleněným, malbou, nástřikem, nátěrem nebo tapetou.

Omítky ze SMS (suchých omítkových a maltových směsí) lze aplikovat v klasické skladbě, tj. jádro a štuková vrstva, vícevrstvě z univerzální omítkové směsi, nebo jednovrstvě. Zvláště při strojním nanášení jsou výhodné jednovrstvé omítky, které se po nanesení pouze stáhnou latí nebo uhladí ocelovým hladítkem. Pro výrobu omítek lze k mobilním zásobníkům přímo přiřadit omítací strojní soupravu, kterou obvykle zapůjčí firma spolu s dodávkou směsí. Tím odpadne veškerá ruční manipulace s materiálem a rovnoměrnost i rychlost nanášení omítky se značně zvýší. Při tomto způsobu aplikace omítek se značně sníží prašnost technologie a stavební hmoty znečistí menší plochu.

Vnější povrchy se upravují fasádními tenkovrstvými umělými omítkovinami (stěrkami), jednovrstvými nebo vícevrstvými omítkami ze SMS a fasádními nátěry.

Komplexně lze poruchy povrchů konstrukce řešit zhotovením zateplovacího systému. Je však třeba zdůraznit, že tyto systémy nejsou a nebudou všelékem na poruchy konstrukce. Zateplovací systémy sice výrazně přispívají ke snížení tepelné zátěže betonových dílců, ale měly by být vždy zhotovovány na konstrukci sanovanou, zbavenou aktivních poruch (trhlin), a tím také bezpečnou při užívání.

Při sanačních a regeneračních postupech volíme způsob technologie opravy podle umístění poruchy v konstrukci. Proto při opravách v interiérech musíme vybírat vhodné (ruční) nářadí a mechanizmy, zejména jsou-li práce prováděny v užívaném bytě. Pro venkovní práce, kde obvykle bude jejich rozsah větší, lze již použít postupy a zařízení vhodné pro převážně strojní stavební výrobu.

2 MATERIÁLY POUŽÍVANÉ PRO SANACE A REKONSTRUKCE ŽELEZOBETONOVÝCH NOSNÝCH KONSTRUKCÍ PANELOVÝCH DOMŮ

2.1 MATERIÁLY PRO SANACI TRHLIN V INTERIÉRU

Neaktivní trhliny:

Vlasové

- stříkané textilní tapety na bázi celulózy, bavlněných vláken a minerálních pigmentů;

- stříkané tapety na bázi pryskyřice, minerálních plniv a barviv;

- vodou ředitelný akrylátový nátěr.

Menší

- nátěr dvousložkovým epoxidovým lepidlem, slepující trhliny v betonových plochách a konstrukcích;

- nízkoviskózní epoxidová hmota pro nízkotlakou injektáž trhlin.

Střední

- tixotropní epoxidová hmota pro nízkotlakou injektáž trhlin.

Větší a velké

- malta k vysokotlaké injektáži se základní pojivovou organickou složkou (epoxidovou pryskyřicí s vhodným plnivem);

- těsnicí polyuretanová pěna;

- vložka z uzavřeného pěnového polyetylénu nebo vložka z mechové pryže, překrytá polymercementovým nebo silikonovým tmelem.

Aktivní trhliny:

Větší a velké (spáry a dutiny)

- malta k vysokotlaké injektáži se základní pojivovou anorganickou složkou (cementem);

- vložka z uzavřeného pěnového polyetylénu, překrytá elastickým tmelem (např. nízkomodulovým silikonovým tmelem).

2.2 MATERIÁLY PRO SANACI TRHLIN V EXTERIÉRU

Aktivní trhliny:

Vlasové, menší a střední

- pro tyto sanace se vyvíjejí pružné nátěry, které mohou přemostit aktivní trhlinky a nejsou při tom poškozovány při pohybech betonového podkladu. Nátěry se vyrábějí se základem z akrylátových disperzí nebo polyuretanů. Příkladem je jednosložková barva na bázi akrylátových pryskyřic ve vodním roztoku. Po vyzrání vytváří elastickou vrstvu, která je při zachování paropropustnosti odolná vůči působení vody a agresívních plynů;

Větší a velké

- polyuretanová pryskyřice pro nízkotlakou injektáž;

- vložka z uzavřeného pěnového polystyrénu vyplňující spáru a překrytá elastickým tmelem, např. jednosložkovým nebo dvousložkovým nízkomodulovým silikonovým tmelem.

Poznámka:

Injektážní materiály jsou buď minerální nebo plastové. Minerální látky jsou výhodnější, protože jsou levnější a ředitelné vodou. Nejdou však jimi injektovat malé a střední trhliny. Injektáže plasty jsou vhodné i pro velmi tenké trhliny, nejčastěji se používají dvou a vícesložkové epoxidové pryskyřice.

Technické požadavky na materiály

| Nízkoviskózní nebo tixotropní epoxidová hmota pro injektáž trhlin | |||

| Vlastnost (po vytvrzení po dobu 7 dní za teploty 20 °C) | Parametr | ||

| pevnost v tlaku | více než | 65 MPa | |

| pevnost v tlaku | více než | 50 MPa | |

| pevnost v tahu za ohybu | více než | 40 MPa | |

| modul pružnosti E | méně než | 3 000 MPa | |

| prodloužení při přetržení | 2,5-3 % | ||

| přídržnost (v suchém i ve vlhkém stavu) | více než | 2,5 MPa | |

| Poznámka: | |||

| doba použitelnosti | při 20 °C | 50 minut | |

| doba tuhnutí | při 20 °C | 7 hodin | |

| viskozita | při 20 °C | 250 až 500 mPa.s | |

| Malty k injektáži se základní pojivovou organickou složkou (PC) | |||

| pevnost v tlaku (po 28 dnech) | více než | 40 MPa | |

| pevnost v tahu za ohybu (po 28 dnech) | více než | 12 MPa | |

| přídržnost | více než | 2,5 MPa | |

| modul pružnosti E | méně než | 15 000 MPa | |

| Malty k injektáži se základní pojivovou anorganickou složkou (PCC) | |||

| pevnost v tlaku (po 7 dnech) | min. | 27 MPa | |

| pevnost v tlaku (po 28 dnech) | min. | 30 MPa | |

| pevnost v tahu za ohybu (po 28 dnech) | min. | 7 MPa | |

| přídržnost k podkladu | min. | 1,5 MPa | |

| odlučování vody po 3 hodinách | |||

| vyjádřené v % počátečního objemu malty | méně než | 2 % | |

| objemové změny | -1 až +5 % | ||

| tekutost (čas v sekundách) | více než | 30 s | |

| vodní součinitel | max. | 0,44 | |

| Elastické tmely pro těsnění spár mezi stavebními prvky | |||

| Sledované vlastnosti: | elastické zotavení, | ||

| tahové vlastnosti při udržovaném protažení, | |||

| stékavost | |||

| objemové smrštění, | |||

| adheze. | |||

| Např. nízkomodulový elastomerický tmel s modulem pružnosti cca 20 MPa a protažením (při přetržení) 40 %. | |||

| Těsnicí (a montážní) polyuretanová pěna v tlakových nádobách | |||

| Sledované vlastnosti: | objemová hmotnost (30kg/m3), | ||

| přídržnost k podkladu, nasákavost (3 % objem.), | |||

| součinitele tepelné vodivosti 0,030 W/mK, | |||

| stupeň hořlavosti C1. | |||

2.3 MATERIÁLY PRO UTĚSNĚNÍ SPÁR MEZI VENKOVNÍMI PANELY

Obecně lze materiály, používané k těsnění spár panelových budov rozdělit na:

- a) tuhé těsnící materiály (dnes již jen historie),

- b) plastické tmely,

- c) elastické tmely,

- d) předtvarované těsnící pásy a vložky.

a) tuhé těsnící materiály

K tuhým těsnícím materiálům patřily hlavně cementové malty, tepelně izolační malty, asfaltové suspenze SAH, SA 4, SA 10, barevné spárovací tmely VUV 699. V počátcích panelové výstavby se asfaltové suspenze používaly jako vylepšení těsnění spár vyplněných cementovou maltou. Napenetrovaná zálivka byla opatřena vrstvou asfaltové suspenze v tloušťce 2 až 5 mm. Při větší tloušťce nanášené vrstvy docházelo velmi rychle k úbytku vody v suspenzi a tím ke smrštění nanesené vrstvy a jejímu popraskání. Asfaltová suspenze v uvedené tloušťce ztrácela elasticitu při poklesu teploty pod ± 0oC a nebyla schopna přenášet větší dilatační pohyb panelů vyvolaný objemovými změnami. Barevný spárovací tmel VÚV 699 vyrobený na bázi polyvinylacetátové disperze měl obdobné vlastnosti jako asfaltová suspenze, a proto se používal na těsnění spár v interiérech.

b) plastické tmely

Vzhledem k tomu, že si plastické tmely na olejové bázi ponechávají svou plastickou formu bez ohledu na teplotní rozdíly, jsou schopny přenášet dilatace ve spárách montovaných staveb v rozsahu 15 % původní šířky spáry. Vyžadují penetraci podkladu, případně i očištění spáry. Na povrchu, který přichází do styku s povětrností, se po nanesení do 36 hodin vytvoří film, který zabraňuje usazování prachu a umožňuje překrývat tyto tmely odpovídajícím barevným nátěrem. Do této skupiny tmelů patří všechny druhy plastických tmelů, např. tmely butylkaučukové, bitumenové apod.

U nás byly rozšířeny tři druhy tmelů, z nichž nejznámější byl tmel olejový panelový pružný (trvale pružný tmel TPT 31 0001), jehož životnost byla však velmi nízká, pouhých pět roků. Delší životnost, a to 10 let, měl asfaltoolejový tmel Barol. Butylkaučukový tmel s přídavkem vulkanizačního činidla nebo bez jeho přídavku měl životnost 15 let, stejně jako tmel Matador Kolorplast. Nevýhodou užití plastických tmelů je ale tzv. kapalinová migrace, kdy se kapalina z tmelu stěhuje do pórů či mikropórů sousedních materiálů a tím způsobuje tvoření skvrn. Olejové tmely tak po dlouhou dobu uvolňují své olejové složky, které potom zanechávají velmi znatelné skvrny na překryvných nátěrech.

c) elastické tmely

Elastické tmely mohou být jednosložkové nebo dvou a více složkové. Typickým představitelem jednosložkového samovulkanizačního tmelu je tmel silikonový s životností přes 20 let. Silikonové tmely jednosložkové vulkanizují pomocí atmosférické vlhkosti vzduchu jako katalyzátoru. Z tub se vytlačují ruční nebo pneumatickou pistolí. V menší míře jsou rozšířeny i silikonové tmely dvousložkové. Naopak ve světě velmi rozšířené jsou dvousložkové tmely na bázi polysulfidů – thiokolů. Katalyzátor a základní složka se promísí až těsně před použitím na stavbě a naplní do tub pomocí plnícího zařízení. Vlastní tmelení se provádí na penetrovaný podklad pomocí ruční nebo pneumatické spárovací pistole. Po nanesení tmele probíhá vulkanizace. K výhodám výše uvedených elastických (vulkanizačních) tmelů proti plastickým patří mnohem delší životnost – 20 až 30 let – dále možnost zatížení tmele, která je u plastického tmele vyloučena. Pro tmelení a přetmelování spár se v současné době doporučuje jednosložkový nízkomodulový elastometrický silikonový stavební tmel, jakým je NITOSEAL 525. Základ tmelu tvoří speciálně vyvinutý polymerní systém vyznačující se lepšími technickými parametry, než mají běžné jednosložkové tmely. Brzy po nanesení (1 hodina) vytvoří tmel elastometrickou kůru a díky svému vytvrzovacímu mechanismu (reakcí se vzdušným kyslíkem) se v průběhu vytvrzovacího procesu přizpůsobuje pohybům ve spáře. Mechanické pevnosti nabývá tmel během 10 až 28 dní, podle velikosti spáry a povětrnostních podmínek. Tmel vykazuje vynikající přilnavost k povrchu většiny stavebních materiálů, jako je beton, cihla, kámen, dřevo i hliník. Jeho nízký modul napomáhá snižovat namáhání, jemuž je spára vystavena, což je zvláště důležité u stykových ploch s nízkou pevností v tahu. Za normálních podmínek nezanechává tmel na většině stavebních materiálů skvrny. Díky tomu, že se dodává v široké paletě barev a v souvislosti s vynikajícími vlastnostmi pro zpracování (nanáší se pomocí pistole) je charakteristickým výsledkem čistá a pohledově upravená spára. U spár, kde může docházet brzy po nanesení tmele k silovému namáhání, se doporučuje dvousložkový tmel s chemickým vytvrzováním, jakým je THIOFLEX 600.

Poznámka:

V poslední době se u nás rozšířily jednosložkové těsnící materiály vyráběné na bázi polyuretanu nebo akrylátů a dvousložkové elastické tmely na bázi chloroprenového kaučuku (neoprenu).

d) předtvarované těsnící pásy a vložky

Typickým současným představitelem tohoto stavebního materiálu je EXPANDAFOAM – snadno stlačitelná výplň spár, která se vyrábí z uzavřeného pěnového polyetylénu a dodává se ve formě obdélníkových pásků nebo pásů kruhového průřezu. Tato výplň plní několik funkcí. Umožňuje dosáhnout správného poměru šířky tmelící spáry k její hloubce a pro tmel představuje pevnou podložku, zaručující, že tmel bude na stěny spáry správně natlačen a smočí je. Pokud dojde k pohybu ve spáře, funguje v základně spáry jako separátor, chránící tmel před přenosem dalšího tlaku. Díky tomu, že je EXPANDAFOAM nenasákavý a odolný vůči hnilobě, nejsou funkční vlastnosti tohoto materiálu negativně ovlivněny extrémními klimatickými podmínkami. Jeho regenerace je větší než 70 %. Pevnost v tlaku je minimálně 0,10 MPa při stlačení na 40 % původní tloušťky.

Polyuretanové napěněné vložky napuštěné pro účely těsnění spár speciálním asfaltem, v zahraničí označované názvem COMPRIBAND a u nás DOURETAN, nahradily skelné provazce původně sloužící jako podklad pro tmel. Napuštěné vložky se vkládají do spár ve stlačeném stavu (na čtvrtinu až pětinu původního rozměru) po montáži betonových dílců. Jejich nevýhodou je, že jsou porézní a přes napuštění asfaltem i stlačení jsou nasákavé. Proto se pro těsnění spár obvodových plášťů panelových domů mohou použít pouze s překryvnými plastickými nebo elastickými tmely. Životnost polyuretanových napěněných vložek je tedy určena životností použitých tmelů.

Těsnící profily z mikroporézní chloroprenové pryže (směs přírodního nebo styrenbutadienového kaučuku s chloroprenovým) se vyrábějí s odlehčovacími otvory, umožňujícími snadné vtlačení do spáry. Barva je omezena pouze na černou, protože barevné směsi nejsou odolné proti stárnutí. Životnost profilů při venkovním použití je cca 20 let.

Těsnící vložky a profily z měkčeného PVC se v kombinaci s plastickými tmely krátce používaly na těsnění spár obvodových plášťů panelových staveb. Profily vyráběné našimi podniky však neodolávaly klimatickým vlivům, a proto našly uplatnění pouze při těsnění vnitřních spár, jako ochranné lišty do koutů a rohů, jako podkladové soklíky apod.

Silikonové fasádní těsnící pásky dnes slouží k překrývání narušených netěsnících spár při sanaci panelových domů nebo při těsnění spár dílců s velkým rozponem na nových objektech. K materiálovým přednostem patří vysoká tažnost těchto pásků 400 %, vratná deformace 93 %, pevnost v tahu min. 1,2 MPa, dlouhá životnost úpravy i v silně agresivní městské a průmyslové atmosféře dosahující 20 až 25 let. Výhodné je také velké snížení pracnosti u sanovaných spár, neboť není zapotřebí pracně odstraňovat stávající porušené tmely, a rovněž zlepšení architektonického dojmu sjednocením šířek spár při dokonalé zábraně pronikání dešťové vody.

Thiokolové těsnící pásky: jedná se o pásky z polysulfidového polymeru o vysoké měkké elasticitě. Pásky vyrovnávají i větší dilatační pohyby, aniž by docházelo k jejich neúnosnému namáhání. Mají vynikající tvarovou stálost, která způsobuje, že se pásek po roztažení a opětném smrštění spáry vrací do původního tvaru. Vysoká odolnost materiálu vůči ÚV záření a ozónu podstatně snižuje degradaci pásků a konečně odolnost proti proseknutí dovoluje vyrábět tyto pásky o relativně malé tloušťce, umožňující dobré zpracování.

2.4 MATERIÁLY PRO POVRCHOVÉ ÚPRAVY

Vedle materiálů uvedených v odst. 3.1 (neaktivní vlasové trhliny) se vnitřní povrchy stěn a stropů mohou upravovat tradiční omítkou, vnitřní omítkovinou („umělou“ omítkou na bázi disperzních pojiv), keramickým, mozaikovým nebo skleněným obkladem. Vnější povrchy budovy se mohou upravovat fasádními tenkovrstvými umělými omítkovinami (stěrkami), jednovrstvými nebo vícevrstvými omítkami ze suchých maltových směsí a fasádními nátěry.

Venkovní omítky musí splňovat další požadavky:

- koeficient povrchové nasákavosti w ≤ 0,5 kg/m2 · h0,5

- ekvivalentní difuzní tloušťka SD ≤ 2 m

- odolnost proti vlivu povětrnosti w · SD ≤ 0,2 kg/m · h0,5

2.5 NÁTĚROVÉ MATERIÁLY

Při posouzení účelnosti nátěru zohledňujeme především jeho ochrannou účinnost a funkční životnost. Jako parametr ochranné účinnosti nátěrů vůči pronikání plynných látek se udává faktor difuzního odporu pro vodní páru a oxid uhličitý. Jeho hodnoty (pro vodní páru) spolu s tloušťkou nátěru nebo povrchové vrstvy matematickým vynásobením vytváří ekvivalentní difuzní tloušťku SD(tloušťku ekvivalentní vrstvy vzduchu v metrech) – viz tab. 1.

Tab. 1 Technické požadavky na povrchové úpravy

| Sledované vlastnosti | Parametry | |||

| Tradiční omítka | Omítkovina („umělá“ omítka) | Mozaikové obklady | Maloformátové obklady | |

| Přídržnost povrchové úpravy k podkladu (min.) | ||||

|

0,20 | 0,25 | 0,40 | 0,50 |

|

0,10 | 0,20 | 0,40 | 0,50 |

| Vodotěsnost p.ú. | ||||

|

2 | 2 | 2 | 2 |

|

nepožaduje se | |||

| Mrazuvzdornost p.ú. | ||||

|

25 | 25 | – | – |

|

nepožaduje se | |||

| Prostup vodních par: faktor difuzního odporu μ | ||||

|

12 | – | – | – |

|

nepožaduje se | |||

| Přídržnost proti náhlým teplotním změnám (po 25 zkušebních cyklech) | ||||

|

– | 0,25 | 0,40 | 0,50 |

|

– | – | – | – |

| Otěruvzdornost p. ú. | ||||

|

≥ 20 | ≥ 20 | ≥ 20 | ≥ 20 |

|

≥ 75 | ≥ 75 | ≥ 75 | ≥ 75 |

Tab. 2 Ekvivalentní difuzní tloušťky vybraných povrchových úprav betonu pro vodní páru

| Materiál | Faktor difuzního odporu μ | Tloušťka s | Ekvivalentní difuzní tloušťka SD (m) |

| Omítka | 10 | 20 mm | 0,20 |

| Obyčenjný beton | 50 | 20 mm | 1,00 |

| Minerální barva | 100 | 100 mm | 0,01 |

| Silikonová barva | 1 000 | 100 mm | 0,10 |

| Akrylátová bava | 10 000 | 100 mm | 1,00 |

| Polyuretanová barva | 30 000 | 200 mm | 6,00 |

Provedené povrchové úpravy musí umožňovat odpařování vody z povrchových vrstev betonu, pak μ < 20 000, resp. SD < 2,0 m.

V případě tenkostěnných železobetonových konstrukcí vystavených z vnitřní strany účinkům vlhkého prostředí (koupelny, sauny, prádelny apod.), může být pro vnitřní povrch zvýšen požadavek na SD > 10 m. Vysýchání betonu musí v tomto případě umožňovat vnější povrch. Pronikání CO2 a SO2, spojené s karbonatací a sulfatací, jsou nejčastější příčinou snižování alkality povrchových vrstev betonu, a tím i příčinou koroze výztuže v betonu. Proto má mít povrchová úprava co největší odpor proti pronikání těchto oxidů. Ekvivalentní difuzní tloušťky povrchových úprav betonu pro CO2 jsou uvedeny v tabulce 2.

Tab. 3 Ekvivalentní difuzní tloušťky povrchových úprav betonu pro oxid uhličitý

| Materiál | Faktor difuzního odporu μ | Tloušťka s | Ekvivalentní difuzní tloušťka SD (m) |

| Obyčenjný beton | 350 | 3 mm | 1,00 |

| Minerální barva | 20 000 | 100 mm | 2,00 |

| Silikonová barva | 2 000 000 | 100 mm | 200 |

| Akrylátová bava | 2 000 000 | 100 mm | 200 |

| Polyuretanová barva | 1 000 000 | 200 mm | 200 |

Optimální ochranu betonu vystavenému klimatickému prostředí poskytuje nátěr s hodnotou ekvivalentní difuzní tloušťky SD > 50 m pro CO2.

Poznámka:

Požadovanou zábranu proti pronikání vody do betonu zabezpečí nátěr s nasákavostí V30 = 0 ml/30 min.

2.6 MATERIÁLY PRO OŠETŘENÍ OBNAŽENÉ VÝZTUŽE

Představitelem těchto materiálů, které se na výztuž nanášejí po aplikaci chemických přípravků na očištění výztuže, je dvousložková směs na bázi polymerů, cementových pojiv a inhibitorů koroze ve vodním roztoku. Je určena nejen k ochraně ocelové výztuže před korozí, ale působí rovněž díky svému složení jako adhezní most mezi výztuží a reprofilační maltou.

2.7 MATERIÁLY PRO VYSPRAVENÍ POVRCHU BETONU (REPROFILACI)

Materiály pro vytvoření adhezního můstku

Adhezní most se vytváří mezi starým betonem a novým správkovým materiálem. Používá se obvykle univerzální adhezní most ke kotvení správkových a stěrkových hmot na bázi bezrozpouštědlového dvousložkového polymeru, nebo je adheze vytvořena penetrací ve formě vodní disperze.

Správkové hmoty pro vlastní reprofilaci je možné rozdělit do těchto základních skupin:

Polymercementové malty

V první skupině se jedná o polymery modifikované cementové malty/betony (zkráceně PCC), které ve své podstatě jsou normální cementové malty, k nimž se obvykle během procesu míchání přidává vodní roztok či vodní disperze polymeru. Během tuhnutí a tvrdnutí cementu dochází k tvrdnutí nebo mnohdy i k vysychání polymeru, který vytváří souvislou polymerní matrici prostupující maltou/betonem. Výjimečně může proces tvrdnutí vyžadovat působení vnějšího činitele (např. ohřev). Polymercementové malty nebo betony vykazují oproti nemodifikovaným cementovým betonům mírný nárůst ohybových pevností, naopak ale tlakové pevnosti bývají do určité míry sníženy. Velice názorné je potom snížení modulu pružnosti koeficientem tepelné roztažnosti betonu. Obecně ale disperze přispívají ke zvýšenému smrštění kompozic během tuhnutí a k následnému vysychání.

Specifickými vlastnostmi polymercementových betonů a malt jsou tedy vyšší adheze k podkladu, pevnost v tahu a tažnost, vodotěsnost, difuzní odpor vůči vodní páře, citlivost k mrazovému namáhání.

Požadavky na mechanicko-fyzikální vlastnosti (parametry) správkových (reprofilačních) malt se přizpůsobují vlastnostem podkladového betonu. Pro polymercementové malty se nejčastěji uvádějí následující hodnoty:

|

v tlaku | min. | 25 MPa |

| v tahu za ohybu | min. | 5,0 MPa | |

|

min | 1,5 MPa | |

|

T 100 | ||

|

EPCC < EC | ||

|

max | 15·10-6 K-1 | |

|

max. | 1,2 ‰ | |

|

|||

Představitelem první skupiny PCC je dnes tixotropní reprofilační směs s kompenzovaným smršťováním, složená z jakostních cementů, křemičité inertní frakce, speciálních přísad a polypropylénových vláken. Pevnost v tlaku po 28 dnech je vyšší než 65 MPa, přídržnost k podkladu větší než 2,5 MPa. Směs je velmi dobře zpracovatelná a odolná vůči působení agresivních plynů (CO2, SO2, NOx) a mrazu. Maximální tloušťka jedné nanášené vrstvy je 30 až 35 mm.

Kompozitní malty

Druhou velkou skupinou jsou kompozitní materiály, tvořené polymerní matricí a plnivem, které se označují jako polymerbetony/malty (zkráceně PC) a od tradičních malt se odlišují především v tom, že pojivý systém neobsahuje hydratovaný cement, přestože se cementu či mletého portlandského slínku s oblibou používá jako jemného filéru. V závislosti na složení vykazují polymerbetony řadu mimořádných vlastností, z nichž se především uvádí:

- rychlé vytvrzení při teplotách v závislosti na složení od – 18 °C do + 4 °C;

- velmi dobrá adheze k většině silikátových povrchů;

- velmi dobrá mrazuvzdornost;

- nízká permeabilita pro vodu a agresivní roztoky;

- dobrá chemická odolnost;

- vysoká mechanická pevnost.

Při využití adhezního můstku (neboli penetrace povrchu betonu) můžeme u těchto hmot zajistit velice efektivně poměrně vysoký stupeň adheze. Adhezní můstek totiž mechanicky zakotví do pórového systému podkladního betonu a pomocí chemických vazeb se naváže na polymery, obsažené v následné nové vrstvě správkové malty.

Materiály pro tenkovrstvé povrchové úpravy (stěrky)

Pro povrchovou úpravu (vyhlazení) svislých i vodorovných ploch sanovaných betonových konstrukcí v interiéru je vhodná tixotropní cementová stěrková hmota, rychle tuhnoucí, po 2 hodinách plně zatížitelná a s vysokou mechanickou odolností. Vyhlazuje se do tloušťky 1 až 10 mm.

Pro exteriér je vhodná dvousložková cementová malta připravená z jakostních cementů, syntetických polymerů ve vodním roztoku a zvláštních přísad. Má vynikající přídržnost k podkladům na cementové bázi a vysokou odolnost vůči působení agresivních plynů a vlivu mrazu.

Poznámka:

Obvodové panely vystavené klimatickým vlivům vyžadují ještě další (sekundární) povrchovou ochranu nátěrem materiály, uvedenými výše.

Mezi stěrkové izolační hmoty lze zařadit maltu WATERFIX XP(TH), která je určena zejména pro sanační zásahy, kde vedle realkalizace bezprostředního okolí korodující výztuže a reprofilace betonu je žádoucí povrch konstrukce trvale utěsnit vůči vodě či jiným kapalným médiím, zejména vůči ropným produktům, agresivním, kyselým či alkalickým roztokům, rozmanitým uhlovodíkům apod.

Podobné řešení, avšak na bázi polymermalt, nabízí i komplexní těsnící systém řady MEDIATAN (dvousložkové polyuretanové nátěry včetně jednosložkových injektážních a vysoušecích nátěrových hmot), který se úspěšně využívá pro zajištění vodotěsnosti.

3 POSTUPY SANACE A REKONSTRUKCE NOSNÝCH KONSTRUKCÍ PANELOVÝCH DOMŮ

3.1 SANACE A REKONSTRUKCE V INTERIÉRECH

3.1.1 Opravy trhlin v nosné konstrukci a v jejích stycích

O způsobu opravy trhlin v železobetonových panelech a v jejich stycích rozhoduje sledovaný cíl sanace či rekonstrukce. Pro volbu opravy je důležitá aktivita trhliny, kterou je třeba předem prověřit, nejčastěji zhotovením tenkých sádrových proužků přes vyšetřovanou trhlinu.

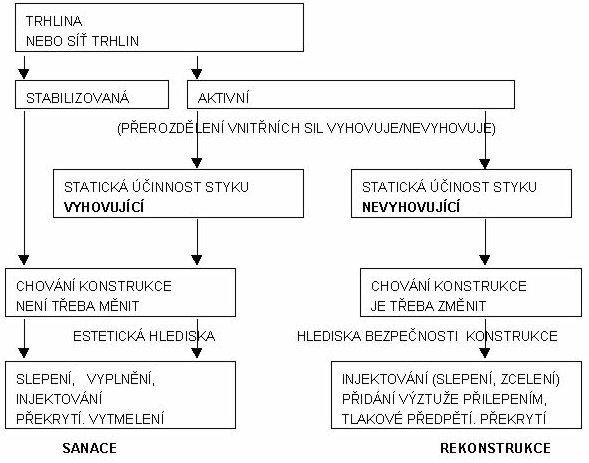

Obr. 1 Schéma strategie opravy trhlin v konstrukci

Cílem sanace je zakrýt trhlinu, zamezit vnikání vlhkosti dovnitř betonu a zlepšit estetický vzhled konstrukce. Takto může být opravena jenom neaktivní trhlina, případně i trhlina slabě aktivní.

Obvykle to budou

- trhliny vlasové (se šířkou menší než 0,1 mm);

- trhliny menší (se šířkou větší než 0,1 mm a menší než 0,3 mm);

- trhliny střední (se šířkou větší než 0,3 mm a menší než 0,5 mm).

Úkolem rekonstrukce je plně obnovit funkci narušeného prvku (zejména styku), reagovat na redistribuci sil v konstrukci vznikající jejím užíváním a případně umožnit prvkům konstrukce jejich potřebný pohyb při objemových změnách. Znamená to aktivní trhlinu převést na stabilizovanou trhlinu a tu pak pevně zacelit injektáží, nebo aktivní trhlinu přeměnit na dilatační spáru, která umožňuje reagovat na pohyb prvků. Obvykle tak budou opravovány:

- trhliny střední (se šířkou větší než 0,3 mm a menší než 0,5 mm);

- trhliny větší (se šířkou rovnající se nebo větší než 0,5 mm a menší než 2 mm);

- trhliny velké (se šířkou větší než 2 mm).

Způsoby sanace trhlin a rekonstrukce styků mohou být následující:

- a) Pohledové překrytí vlasových neaktivních trhlin stříkanou tapetou, nátěrem,

- b) Pevné injektážní spojení

- ba) vyplnění menších neaktivních trhlin a spár nízkoviskózní epoxidovou hmotou pomocí nízkotlaké injektáže (pevné injektážní plastové spojení) nebo nátěrovým systémem,

- bb) vyplnění středních neaktivních trhlin tixotropní epoxidovou hmotou pomocí nízkotlaké injektáže (pevné injektážní plastové spojení),

- bc) vyplnění větších a velkých neaktivních trhlin a spár maltou k injektáži se základní pojivovou organickou složkou (epoxidovou pryskyřicí s vhodným plnivem) pomocí vysokotlaké injektáže (pevné injektážní plastové spojení).

- c) vyplnění či spojení aktivních trhlin

- ca) vyplnění větších a velkých aktivních trhlin, spár a případně dutin maltou k injektáži se základní pojivovou anorganickou složkou (cementem) pomocí vysokotlaké injektáže (pevné injektážní minerální spojení),

- cb) vyplnění větších a velkých aktivních trhlin a spár elastickým tmelem, např. nízkomodulovým elastomerickým tmelem (pružné těsněné spojení),

- cc) vyplnění větších a velkých neaktivních nebo aktivních trhlin a spár plastickou hmotou, např.polyuretanovou pěnou (nepevné těsněné spojení).

Způsoby sanace trhlin v železobetonových panelech

a) pohledové překrytí vlasových neaktivních trhlin

Vývoj v této oblasti směřuje k nátěrům, které jsou schopné překlenout vzniklé stabilizované a slabě aktivní trhliny bez porušení ochranného filmu. Většinou jde o nátěry na bázi akrylátových disperzí či polyuretanů s minimální tloušťkou 0,3 mm. Tloušťka nátěru musí být přizpůsobená očekávanému rozevření trhliny. Čím větší je rozevření trhliny, tím pružnější a (nebo) tlustší by měl být nátěr. Velké poměrné přetvoření nátěru v okolí trhliny je možné dosáhnou spolupůsobením přilehlých částí nátěru. Nátěr, nebo jeho základní složka, může také zaplnit stabilizovanou trhlinu, případně před nátěrem se trhlina vytmelí.

b) injektování stabilizovaných trhlin

Injektážní materiály se dělí na plastové a minerální. Aplikace reaktoplastů (na bázi epoxidové, polyesterové, akrylátové nebo jiné pryskyřice) má oproti injektáži běžnými minerálními (silikátovými) materiály výhodu především v tom, že před vytvrzením jsou schopné dokonale vyplnit i ta místa, kam by se minerální materiály ve vodním roztoku nedostaly. Do okolního starého betonu by totiž záměsová voda rychle vsákla a konzistence injektážní minerální směsi by se natolik změnila, že by vtlačovaná směs předčasně trhliny ucpala a sama by zabraňovala hlubšímu vniknutí do porušených oblastí. Plasty pro injektáže se dodávají ve firmě dvou a vícesložkových tekutých látek. Jednotlivé komponenty se míchají podle receptury předepsané výrobcem. Nejčastěji se používají epoxidové pryskyřice, které se pro své chemické a fyzikální vlastnosti hodí pro injektáž za účelem pevného spojení. Přilnavost epoxidových pryskyřic ke stěnám mokrých trhlin je omezená. Minerální látky odpovídají požadavkům na ochranu životního prostředí a jsou i výhodnější z hlediska ekonomického. Polyuretany se užijí pro utěsnění, uzavření, resp. plastické spojení středně širokých slabě aktivních trhlin.

Způsoby rekonstrukce styku nebo prvku narušeného aktivními trhlinami

a) Vytvořením dilatační spáry v místě trhliny

Oprava pevným spojením nepřináší nápravu u aktivních trhlin (v důsledku cyklických teplotních a vlhkostních změn, opakovaného zatížení apod. se trhliny objeví na jiném místě opravovaného prvku). Pro uzavření nebo utěsnění aktivní trhliny se doporučuje upravit trhlinu rozšířením a utěsnit ji polyuretanem. Přilnavost k suchému povrchu je velmi dobrá, a lze ji zvýšit použitím penetračního nátěru doporučeného výrobcem. Homogenní spojení s mokrým nebo vlhkým podkladem však zpravidla není zaručeno. Trhlinu lze rozšířit a upravit její okraje (hrany) tak, že vznikne dilatační spára, vyplněná vloženým těsnícím profilem, přetmeleným odpovídajícím pružným tmelem. Tato úprava vyžaduje posouzení statikem, protože při ní dochází k jiné redistribuci zatěžovacích sil, než jaké předpokládal původní konstrukční návrh.

b) Uzavřením trhlin vnějším předpětím a následnou injektáží

Dodatečné předpětí, které musíme do částí konstrukce vnést pomocí přidané (přilepené) ocelové konstrukce, je často jediným řešením, jestliže je zapotřebí zesílit konstrukci nebo uzavřít existující trhliny. K dokonalému scelení je zapotřebí provést následnou injektáž. U středních trhlin injektujeme epoxidovými materiály, velmi široké trhliny a dutiny injektujeme zpravidla minerální injektáží.

3.1.2 Spřažení oceli s betonem přilepením na beton

Častým rekonstrukčním postupem, kterým se dodatečně doplňuje chybějící tahová nebo smyková výztuž, je přilepení vhodného válcovaného profilu na zesilovaný a rekonstruovaný styk. Při této metodě musíme vhodným způsobem opracovat nejen přilepovaný válcovaný materiál, ale zároveň je třeba upravit i betonový podklad, na který zesilovací výztuž přilepujeme.

Při použití ocelových plechů a jiných válcovaných materiálů je zapotřebí nejprve z povrchu oceli odstranit okuje z válcování a případně i jakékoli další části (materiály), které by narušovaly soudržnost. Významný vliv na kvalitu lepeného spoje vzhledem k adhezní soudržnosti a přenosu smyku má zdrsnění a vyčištění povrchu oceli. Rozeznáváme tři úrovně abrazívního čištění oceli. Nejvyšší je při dosažení bílého kovu, nižší je skoro bílý kov a nejnižší je tzv. komerční čištění. Nejlepších výsledků se dosáhne při otryskání oceli broky nebo těžkým abrazivem, při kterém je povrch nejenom čištěn, ale také zdrsňován.

Úprava povrchu zesilovaného betonu musí začít jeho pozvolným vysušením. Vlhkost betonu by neměla překročit 4 % objemu na měřeném vzorku. Plocha pod dodatečnou výztuží se přiseká nebo přibrousí tak, aby přilepená ocel dostatečně přiléhala na všech místech k povrchu betonu. Také beton je třeba zdrsnit mechanickými metodami, případně otryskat abrazivními materiály. Otryskání lze provést i tlakovou vodou, potom však musí být beton znovu vysušen. Takto připravená plocha se očistí tlakovým vzduchem a provede se závěrečná kontrola, která nesmí nikde na betonu zjistit povrchové výkvěty cementu. Ty je třeba vždy odstranit. Těsně před nanášením lepicí vrstvy epoxidu se doporučuje ještě povrch betonu odmastit např. acetonem. Aby se zabránilo kondenzaci vodních par na povrchu betonu, provede se ihned po zaschnutí odmašťovacího nátěru tenký nátěr povrchu betonu epoxidovým lepidlem. Během jedné hodiny se přilepuje přikládaná výztuž.

Přilepená výztuž by měla rovnoměrně přilnout k povrchu betonu. Toho docílíme tím, jestliže je ocelový profil přitlačován k betonu každých 0,5 m silou asi 200 N. Větší síla není vhodná, docházelo by k vytěsňování epoxidové pryskyřice, jejíž nátěr na oceli by měl být před připevňováním nejvýše 1 mm silný. Vhodné je, jestliže nátěr již přechází do epoxidového gelu, neboť potom po povrchu oceli nestéká.

Dokonalé soudržnosti zpravidla docilujeme použitím injektáže, kdy spoj ještě dodatečně pod tlakem injektujeme ztekucenou epoxidovou pryskyřicí. Tohoto způsobu použijeme také při aktivování výztuže, při kterém se aktivovací injektáž provádí vyšším tlakem. Zároveň s touto injektáží je výztuž aktivována vnášeným předpětím.

Je třeba si uvědomit, že tzv. aktivní výztuž přenáší zatížení okamžitě po přilepení a po odstranění pomocných konstrukcí. U tzv. pasivní výztuže musí dojít k dalšímu pohybu ve styku (rozevření trhlin), aby výztuž mohla být aktivována. Proto by při užití pasivní výztuže neměly být trhliny scelovány (injektovány) před přilepením válcovaného profilu, ale mělo by k jejich sanaci dojít až po delší době, v níž proběhne aktivace přilepené výztuže.

Přilepení výztuže se často kombinuje se stažením svorníky, které procházejí betonovým prvkem, případně i s připevněním hmoždinkami. Je-li beton, do kterého je pro osazení svorníků či hmoždinek nutné vrtat, narušen trhlinami, potom je nutné provést lokální zpevnění vhodnou injektáží. Dodatečné doplnění výztuže jejím přilepením na betonovém povrchu přináší však problém s nezajištěnou požární odolností takto rekonstruovaného styku. Metoda lepené výztuže proto musí být doprovázena posudkem, zda v případě požáru nedojde k havárii v důsledku snížení nebo nulové účinnosti přilepené výztuže.

3.1.3 Opravy charakteristických trhlin v interiéru

3.1.3.1 Svislé trhliny ve styčných spárách mezi stěnovými dílci nosných stěn

Svislé trhliny ve styčných spárách mezi stěnovými dílci nosných stěn jsou způsobeny především cyklickými změnami teploty a vlhkosti vnějších stěn, případně jsou vyvolány i vzájemným spolupůsobením jednotlivých prvků konstrukčního systému (redistribucí sil). Trhliny vznikají zpravidla působením smykových nebo tahových sil a obvykle jsou aktivní, zejména v těch stěnách, které jsou spojeny s vnějšími stěnami objektu. Jednoduché vlasové trhliny bez narušení okrajů nacházíme téměř ve všech styčných spárách. Trhliny s menším narušením obrysů upozorňují na nedostatečné příčné vyztužení styku. Trhliny větších šířek spojené s drcením a vydrolováním stykového betonu svědčí o tom, že se namáhání styku blíží meznímu namáhání. Tyto trhliny nacházíme obvykle v nejvyšších podlažích, kde jsou účinky změn teploty a vlhkosti vnějších stěn největší. Tuhost takto narušených styků je velmi malá až nulová a tato skutečnost by měla být vždy posouzena statikem.

Při opravě svislých trhlin ve styčných spárách vycházíme z naléhavosti potřeb konstrukce a proveditelnosti opravy v interiérových prostorách. Uživatel obvykle zdůrazňuje estetická hlediska opravy. Proto jsou vlasové trhliny překrývány jen povrchovou úpravou. Trhliny větších šířek by měly být opravovány až po rozhodnutí o potřebě statické účinnosti či neúčinnosti příslušného styku. Nebude-li třeba zvyšovat statickou účinnost styku, potom se svislá trhlina vyplní elastickým tmelem, voleným podle stupně aktivity trhliny (velikosti posunů stěnových dílců). Zjistí-li statický výpočet, že tuhost trhlinami narušeného styku je třeba obnovit, potom musíme aktivní trhlinu stabilizovat minerální injektáží a tlakovým předpětím styčné spáry. Při obnovování tuhosti svislého styku bude zpravidla zapotřebí zesílit tahovou či smykovou výztuž. Návrh takové rozsáhlejší sanace či rekonstrukce musí posoudit proveditelnost prací v interiéru bytů a musí být vždy doplněn návrhem vhodné estetické úpravy povrchu.

Způsoby sanace:

a) Vlasové trhliny

Obvykle se v rámci úprav interiéru sanuje uživatel bytu povrchovou úpravou. Jedná se o překrytí tapetou nebo o použití vhodného nátěru, schopného přemostit vzniklou prasklinu. Složitější opravy vlasových trhlin se uskutečňují jen v rámci sanace svislých trhlin o větších šířkách.

b) Trhliny o větší šířce s malým narušením obrysů

Před rozhodnutím o opravě by měla být u trhlin větších šířek (větší než 0,5 mm) a zejména u trhlin spojených s narušením obrysů odstraněna povrchová úprava stěnových dílců a styku (tj. sejmuta tapeta, oškrabána a omyta malba, otlučena omítka). V rámci statického zhodnocení konstrukce by pak měly být styk a jeho narušení trhlinami posouzeny statikem. Při tom je třeba stanovit, zda jsou trhliny aktivní, nebo zda jsou již stabilizovány. Stabilizovanou trhlinu lze pevně spojit injektáží, případně jen vyplnit a poté obnovit odstraněnou omítku.

Převážná většina svislých trhlin ve styčných spárách mezi stěnovými dílci nosných stěn však bude aktivní. Stupeň aktivity trhliny (velikost vzájemných předpokládaných pohybů dílců) je vhodné stanovit měřením, nebo jej spočítat z předpokládaných rozdílů teplot. Podle stupně aktivity pak volíme způsob sanace trhlin.

Trhliny málo aktivní, malých šířek a s malým narušením okrajů nevyplňujeme, ale pouze opravíme betonový povrch reprofilačním postupem. (Adhezní můstek, vyspravení betonovou reprofilační směsí – viz dále). Jsou-li panely omítnuty, potom je vhodné před provedením polopružné (plastické) omítky překrýt opravovanou trhlinu vyztužující síťovou tkaninou.

Více aktivní trhliny, tj. větších šířek a s větším narušením okrajů, by měly být sanovány vyplněním trhliny. Toto vyplnění nemá statickou funkci, má pouze umožnit pohyb stěnových dílců, a především má zamezit zapadávání odlomených částí betonu do trhliny, které ve svém důsledku znamená její stálé rozšiřování. Po vyčištění trhliny a odstranění poškozených částí betonu vyplníme trhlinu vhodnou hmotou nejlépe elastickým tmelem. Zejména velmi široké trhliny lze vyplňovat polyuretanovou (montážní) pěnou, která zvětšuje svůj objem.

Velmi aktivní trhliny, vyplňované pružným (stlačitelným) tmelem podle výše uvedeného návodu, vyžadují vyřešit otázku uspokojivého estetického provedení konečné povrchové úpravy. Nejvhodnější se jeví obložení opravované stěny sádrokartonem s pružným zatmelením styků jednotlivých desek.

Výše uvedené sanace aktivních trhlin neobnovují (nezlepšují) statickou funkci narušených styků. Tuhost takto opravovaných styků je vždy velmi nízká až nulová.

c) Rekonstrukce svislého styku mezi stěnovými dílci

Při rekonstrukci svislého styku je třeba si uvědomit, že síly, které trhlinu vytvořily, působí v konstrukci i nadále. Slepíme-li trhlinou narušené části stykového betonu pevně k sobě, (konstrukční beton stěnového dílce zpravidla narušen není), potom dojde ke vzniku trhliny na jiném místě styku. Proto v případě rekonstrukce styku, tj. při obnově jeho tuhosti, musíme současně zesílit jeho vyztužení (tahovou a smykovou výztuž).

Obnova funkce stykového betonu může být provedena sanací plného průřezu, kdy bude stykový beton po celé délce stěnového dílce vysekán a znovu vytvořen při použití některé (obvykle ruční) reprofilační metody. Celistvost stykového betonu může být rovněž obnovena vysokotlakou injektáží trhlin minerálním materiálem, doplněnou potřebnou reprofilací odpadlých betonových částí. U silně narušených styků vyžadujících větší rozsah reprofilace volíme při injektáži tento modifikovaný postup: Nejprve se provede reprofilace, při níž jsou osazeny do nové vrstvy betonu hadičky, umožňující následnou injektáž nevyplněné trhliny. Teprve po vyzrání reprofilovaného betonu se na konce těchto hadiček injektážní hlavice připevní a provede se vlastní (nízkotlaká) injektáž obvyklým způsobem. Provádíme-li sanaci styku v plném průřezu, tj. odstraníme-li ze styku všechen stykový beton, potom lze provést zesílení výztuže přímo ve styku, obvykle přivařením vhodných příložek ke stávající stykové výztuži. Přikotvení a přilepení výztuže z vnější strany stěny je jedinou možností, jak přidat výztuž při rekonstrukci styku injektováním trhlin ve stykovém betonu.

3.1.3.2 Narušení vodorovných styků nosných stěn a stropních dílců

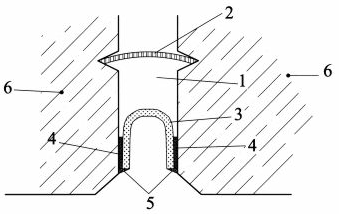

Jestliže při výrobě a montáži dílců nebyla dodržena předepsaná kvalita betonu, případně nebyla správně v dílcích umístěna výztuž, či došlo k nekvalitní montáži, potom se tyto závady projeví v narušení vodorovného styku nosných stěn a stropních dílců. Porucha se projevuje trhlinami a narušením betonu ve záhlaví a patě stěny, které je někdy spojeno s oddělováním krycích vrstev betonu. Trhliny mají tendenci se rozvíjet do střední části stěny, a proto je diagnostika skutečného poškození obtížná. Síť trhlin může probíhat uvnitř betonových prvků a na povrchu se projeví jenom jednoduchou vodorovnou trhlinou. Při tom může být narušen stykový beton mezi čely panelů, případně vzniknou trhliny mezi čely panelů a stykovým betonem. Při diagnóze se tedy doporučuje užít přístroje na bázi ultrazvuku, obvyklé bývá odstranění povrchových úprav stěn a podkladních vrstev. Poškození zjištěná přístrojem je nutné ověřit vytvořením „průřezu“ stěnou v místě poruchy. Ten nejsnáze provedeme v místě styku svislých panelů v horním (dolním) rohu některého z nich. Narušení vodorovného styku nosných stěn a stropních dílců je velmi závažnou poruchou a celý její rozsah nemůže být zjištěn pouhou vizuální prohlídkou bez podrobnějšího prověření. Trhliny ve stycích způsobují výrazné snížení únosnosti a tuhosti stěn v oblasti styků, mohou vést až k destrukci hran svislých panelů zejména tam, kde zhlaví panelů byla málo vyztužena. V mimořádných případech hrozí rovněž poškození uložení stropních dílců, případně jejich vysunutí z chybně (nedostatečně) provedeného uložení. Řešení závady nedostatečného uložení naznačuje obr. 2.

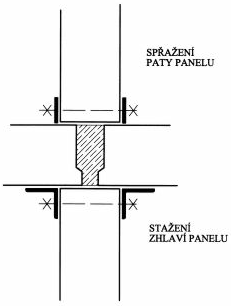

Poruchy zhlaví a pat stěnových dílců ve vodorovných stycích se musí opravit tak, aby byl obnoven jejich původní statický účinek, jinak může dojít ke kolapsu nosné stěny. Narušení se rekonstruuje tak, že z obou stran stěny (u zhlaví nebo u paty) se k vyhlazeným plochám betonových dílců přilepí epoxidovým lepidlem ocelové válcované L profily. Přilepené ocelové válcované profily se vzájemně sepnou ocelovými svorníky, zainjektovanými minerální nízkotlakou injektáží do vyvrtaných otvorů. Takto svým účinkem ocelové profily nahrazují nedostatečnou výztuž zhlaví a pat. Aktivní předepnutí svorníků by mělo být asi 15 až 20 % svislého zatížení stěn. Prostorové uspořádání naznačuje obr. 3.

Obr. 2 Řešení závady nedostatečného styku

Obr. 3 Prostorové uspořádání předepnutí

Při větším narušení zhlaví a pat dílců či stykového betonu, se po přilepení profilů a předepnutí svorníků provede injektáž porušených míst vyšším tlakem. Dodatečné přilepení profilů může zároveň u zhlaví svislých panelů zvětšit šířku uložení stropních panelů. V patě panelů lze namísto L profilu použít plochou ocel.

Tyto rekonstrukce vodorovného uložení si vyžadují další práce na povrchové úpravě přilepených profilů. Je samozřejmé, že v interiéru bytu budou profily po natření zakryty, nejlépe sádrokartonem. V méně náročných prostorách panelového domu mohou profily zůstat viditelné. Nemělo by se opomenout posouzení požární odolnosti této úpravy.

3.1.3.3 Trhliny v nadpraží nosných stěn

Nadpraží ve stěnových dílcích v nejvyšších podlažích, případně v nejnižších podlažích je někdy porušeno šikmými nebo svislými trhlinami, které mohou probíhat i na celou výšku nadpraží. Zatímco trhliny v nejnižších podlažích, vzniklé od rozdílného sedání částí objektu, bývají zpravidla stabilizované, trhliny v nejvyšších podlažích jsou obvykle aktivní, protože vznikají účinkem rozdílných teplot.

Stabilizované trhliny se sanují nízkotlakou injektáží. Aktivní trhliny by měl posoudit statik. Jestliže dochází k nežádoucí či nepřípustné redistribuci sil snížením únosnosti nadpraží, potom je zapotřebí doplnit nedostatečnou smykovou výztuž přidáním výztuže zvenku stěny.

Výztuž přidáváme přilepením páskové oceli. Při návrhu doplnění výztuže musíme zajistit, aby přilepená výztuž dostatečně přesahovala dveřní otvor. Po umístění výztuže můžeme trhliny injektovat. Postačuje nízkotlaká injektáž. Dodatečnou výztuž přilepenou na nadpraží je zapotřebí zakrýt sádrokartonem. Jestliže lze výztuž umístit do vyfrézované drážky dostatečně hluboko, potom se nově přilepená výztuž jenom omítne.

3.1.3.4 Trhliny v podélných stycích mezi stropními dílci

Vznik trhlin v podélných stycích mezi stropními panely může mít velmi mnoho příčin. Obecně platí, že trhliny vlasové až střední jsou pouze estetickou závadou a takovýto podélný styk stropních dílců lze klasifikovat jako staticky účinný. Větší a velké trhliny spojené s narušením výplně styku a s odpadáváním stykového betonu znamenají pro posuzujícího, že příslušné styky musí být uvažovány jako přímkové klouby, se sníženou případně až nulovou tuhostí styku.

Staticky účinné styky pouze upravujeme vhodnou povrchovou úpravou. Obvyklé je vložení vyztužující tkaniny do pruhu vysekaného v omítce po délce opravovaného styku a následné zpětné omítnutí s dokonalým rozetřením okrajů.

Trhliny, které jsou částečně aktivní a přesto u nich není zapotřebí zvyšovat tuhost příslušného styku, se obvykle mechanicky rozšíří a potom zatmelí nízkomodulovým elastometrickým tmelem. Toto je zejména vhodné u těch styků, u kterých jsou trhliny vyvolány cyklickými změnami teploty, případně rozdílným zahříváním příslušných stropních panelů.

Rekonstrukce styků do tuhých přímkových kloubů musí být provedena injektáží. Injektáž bývá velmi nesnadná, protože se musí provádět nad hlavou pracovníka a nelze zajistit a kontrolovat dostatečný odvod vytěsňovaného vzduchu z injektovaných dutin. Jestliže je zapotřebí rozsáhlejší rekonstrukce stropní desky, potom je nutné odstranit podlahové vrstvy a krycí beton stropních dílců. Stropní dílce lze potom spřáhnout pomocí pásové oceli, shora přikotvené pomocí svorníků, spínaných přes roznášecí ocelové plotýnky. Při tomto návrhu je nutné nezapomenout na vhodnou protipožární ochranu pásové oceli v podhledu stropu. Dokonalého spřažení se docílí nejen stažením svorníky, ale rovněž přilepením pásové oceli na suchý a očištěný beton stropních dílců. Je-li takto vyztužený spoj ještě injektován, (při injektáži shora dolů se trhliny snadno vyplňují), potom je rekonstrukce téměř dokonalá.

3.2 SANACE A REKONSTRUKCE OBVODOVÝCH PLÁŠŤŮ PANELOVÝCH DOMŮ

Vnější svislé konstrukce – obvodové pláště a lodžie – jsou přímo vystaveny působení klimatických vlivů. Cyklický charakter těchto vlivů spolu s degradačními procesy korozí materiálů (urychlovanými zářením, agresivním působením vnějšího prostředí, mikrobiologickými účinky apod.) jsou hlavními příčinami vzniku řady poruch a ztráty funkčnosti obvodových a lodžiových konstrukcí.

Prefabrikované obvodové dílce byly v panelových konstrukčních soustavách realizovány

- z hlediska statického

jako zavěšené, podepřené (v úrovni podlaží), samonosné (na celou výšku budovy), kombinované;

- z hlediska architektonického

jako pásové (řemenové) s meziokenními vložkami PSV nebo HSV, celostěnové s jedním, dvěma okny, příp. s balkónovými dveřmi, štítové celostěnové plné, stěnové pásové (po výšce budovy) apod.;

- z hlediska materiálu

jako jednovrstvé obvodové dílce z lehkých betonů (struskopemzobeton, struskobeton, keramzitbeton, expanditbeton, škvárobeton, pórobeton), z keramických tvarovek a kdysi i z křemeliny, nebo jako vícevrstvé obvodové dílce s neposuvným spojením vrstev (beton obyčejný, beton lehký, pazdeří, křemelina, minerální vlna, pěnové sklo, pěnový polystyrén apod.), nebo jako vícevrstvé obvodové dílce s posuvným spojením vrstev (tzv. sendvičové dílce) nejčastěji v provedení železobeton – pěnový polystyrén – železobeton, kde se tloušťka pěnového polystyrénu postupně měnila od počátečních 40 mm až po 100 mm podle požadavku tepelně technických předpisů platných v době výroby dílců.

Při sanaci a rekonstrukci obvodových plášťů se u konstrukcí panelových domů setkáváme s následujícími vadami a poruchami:

- a) Poruchy statických styků obvodových dílců, které se projevují porušením styků nosných vrstev obvodových dílců smykovými a tahovými trhlinami, případně i drcením zálivky styků.

- b) Poruchy nosných styků obvodových dílců s vnitřní nosnou konstrukcí, projevující se trhlinami mezi obvodovými dílci nebo mezi zhlavím stěnových dílců a přiléhajícími stropními panely.

- c) Poruchy těsnění spojů obvodových dílců. Ty vedou ke ztrátě vodotěsnosti a vzduchotěsnosti, ke vzniku tepelných mostů a k energetickým ztrátám. Postupy a metody sanace těchto poruch jsou popsány v předcházející části.

- d) Nedostatečné tepelně izolační vlastnosti dílců projevující se kondenzací vodních par na povrchu, vznikem a rozvojem plísní, vysokou energetickou náročností budovy atd. Sanační opatření spočívá ve zvětšení tloušťky tepelné izolace obvodových dílců, tj. v zateplení svislých plášťů.

- e) Poruchy povrchů obvodových dílců. Vznikají korozí betonu zejména při zatékání a provlhání v ploše obvodových dílců, způsobeném málo kvalitním betonem. Dochází k odlupování a rozpadu povrchových vrstev, případně ke vzniku a rozvoji tahových a smykových trhlinek.

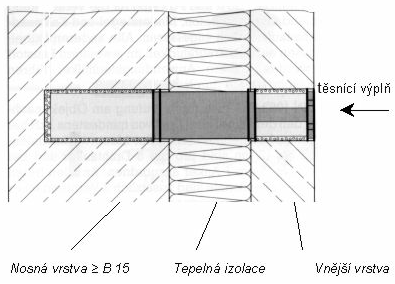

Povrchové vrstvy se obnovují opravou narušených částí povrchu dílců, provedením nových nátěrů, nástřiků, stěrek, popř. vnější omítky. Při opravách je mimořádně důležité věnovat velkou pozornost přípravě povrchu podkladu, který musí zaručovat požadovanou adhezi (viz část – Reprofilace). Poruchy těsnění spojů, nedostatečné tepelně izolační vlastnosti i závady v povrchu obvodových dílců lze sanovat jediným řešením a opatřením: vnějším zateplovacím systémem svislých obvodových plášťů. Požadavky na kontaktní lepené systémy a jejich provádění jsou uvedeny v připravované české normě ČSN 73 0560 Vnější kontaktní tepelně izolační systémy budov (1. návrh 10/1997, 2. návrh 03/1999).

Řešení výše uvedených prvních tří vad a poruch následnými prvními třemi sanačními opatřeními lze spojit do jediného řešení a opatření: vnějšího zateplovacího systému svislých obvodových plášťů. Pokud se vyžaduje bezespáré provedení kontaktního systému, je nutné provést podrobnou numerickou analýzu vrstvených konstrukcí. Toto provedení předpokládá nízký difuzní odpor přídavných vrstev, nízký modul pružnosti v tahu a tlaku vnější vyztužené povrchové vrstvy s požadovanou pevností v tahu. Spolehlivost tohoto řešení závisí do značné míry na celkovém návrhu a vlastním provedení. Výztužná vrstva má dominantní vliv na trvanlivost kontaktních zateplovacích systémů. Bezkontaktní zateplovací systém vyžaduje potřebnou pevnost a celistvost stávajícího obvodového pláště pro spolehlivé osazení závěsných kotev nesoucích vnější fasádní plášť (za tepelnou izolací a větranou vzduchovou mezerou). Bezkontaktní systém lze v porovnání s kontaktním systémem klasifikovat jako trvanlivější a spolehlivější.

- f) Rozvrstvování obvodových dílců, oddělování jednotlivých vrstev, porušování adheze a spojovacích prvků. S touto poruchou pak souvisí obdobná závada.

- g) Oslabení a narušení kotvení vnějších vrstev sendvičových obvodových dílců. Závažnou poruchou je zejména koroze a oslabení spon a kotev vyrobených z nechráněné oceli, málo kvalitní beton a nevhodné provedení spon a kotev.

3.2.1 Sanace a rekonstrukce vnějších styků narušených trhlinami

Sanace a rekonstrukce vnějších styků narušených trhlinami probíhá stejně jako sanace (rekonstrukce) styků v interiéru. Platí zde pouze omezení daná klimatickými vlivy. Práce na injektáži nemohou probíhat za nízkých teplot (< 5oC), v případě silikátových materiálů ani za vyšších teplot (> 30oC). Kvalitu prováděných prací rovněž výrazně ovlivňuje vlhkost vzduchu, případně provlhnutí konstrukce při dešti.

Sanace styků obvodového jednovrstvého samonosného předsazeného obvodového pláště výškových panelových domů s vnitřní nosnou konstrukcí lze provést např. dodatečným statickým zajištěním, a to dodatečným kotvením obvodovým panelem do stropních panelů a v místě styku obvodových dílců kotvením do čela panelu příčné nosné stěny. Dimenzování kotvení musí být provedeno na zajištění obvodových dílců proti vybočení, tj. na cca 1/100 svislé normálové síly, vyvolané účinky vlastní tíhy předsazeného pláště a účinky teplot v letním období (po dodatečném zateplení).

Doporučený postup

Po vyvrtání otvorů do obvodového panelu (Ø 20 mm – záměrné zvětšení) nebo ve svislém styku mezi panely (Ø 14 mm) se vyvrtá otvor Ø 14 mm do stropního, resp. stěnového dílce, hluboký 110 mm. Vyvrtaný otvor se vyfouká stlačeným vzduchem. Opatrně se zasune dvousložková ampule s epoxidovou pryskyřicí (chemická kotva) až na konec otvoru. Pak se zasune ocelový svorník M 12 (závitová tyč) délky 400 až 440 mm se zbroušeným koncem upraveným pro intenzivní rozmíchání pryskyřice. Po vytvrzení pryskyřice se na závit svorníku nasadí ocelový profil L 80, délky 400 mm, který se přitáhne maticí M 12 přes podložku. Po tomto statickém zajištění obvodových i štítových panelů je vhodné aplikovat kontaktní zateplovací systém (u výškových budov). Přesto se musí ocelové části kotvení chránit před korozí žárovým pozinkováním.

3.2.2 Oprava a ochrana zkorodované výztuže

Mezi poruchy exteriérových částí konstrukce musíme započítat i korozi výztuže prefabrikovaných dílců. Beton prefabrikátů je vysoce alkalický materiál. Čerstvý beton mívá hodnotu pH v rozmezí 12,6 až 13. Zabetonovaná ocel je takovouto vysokou alkalitou chráněna před korozí, protože se na jejím povrchu vytváří tenký pasivační film. Dojde-li však k porušení pasivačního filmu, může začít proces koroze výztuže. K porušení filmu dochází při vzniku trhlin, vyvolaných zpravidla objemovými změnami při teplotních změnách. Porušení filmu je zároveň obvykle posilováno negativním účinkem postupné degradace betonové krycí vrstvy výztuže. Beton účinkem kyselých plynů v atmosféře (především oxid uhličitý CO2), které prostupují jeho póry, ztrácí svoji alkalitu a stává se chemicky neutrální. Tento proces se velmi zrychluje, jestliže je betonová krycí vrstva vystavena účinkům dešťové vody, která zejména v průmyslových oblastech vykazuje nízké hodnoty pH (kyselý déšť). Ztráta alkality betonu a narušení ochranného pasivačního filmu zahajují na výztuži proces koroze. Protože vznikající rez zvyšuje svůj objem až 2,5x, dochází k dalšímu poškozování betonové krycí vrstvy a proces koroze ocelové výztuže se zesiluje a zrychluje. Typickými příznaky zkorodované výztuže jsou výtoky rzi z trhlin a odlupování betonové krycí vrstvy v místech probíhajících výztužných prutů. Rezivěním se oslabuje účinný průřez oceli, a proto je zapotřebí proces koroze zastavit (sanace), případně nahradit ztracenou plochu výztuže (rekonstrukce).

Při opravách zkorodované výztuže musí být nejprve proveden pečlivý průzkum konstrukce, při kterém je zapotřebí vyznačit všechna místa, kde již koroze započala. Je samozřejmé, že nejprve odstraňujeme primární poruchu, která vedla k narušení betonové vrstvy a poté k zrezivění výztužné oceli. Tyto poruchy nemusí být přímo vyvolány závadami nosné konstrukce. Velmi často jde o zatékání způsobené chybně provedenými klempířskými prvky, nedostatečnou izolací či nevhodně upevněnými sloupky zábradlí. Narušení betonové vrstvy se zjišťuje poklepem, hloubku uložení výztuže můžeme měřit elektromagnetickými měřidly. Nesmíme opomenout zjistit rovněž rozsah ztráty alkality v betonu. Tato tzv. karbonatace betonu se zjišťuje fenolftaleinovým testem na čerstvě odsekaném betonu. Zbarví-li se povrch betonu do fialova, potom je alkalita betonu vyhovující, nezbarvený beton již neposkytuje výztuži dostatečnou ochranu.

Na označených místech musí být odstraněn veškerý narušený beton. Beton lze osekávat ručním nářadím (velmi malý rozsah oprav) nebo nářadím poháněným pneumaticky, elektricky či hydraulicky. Tyto práce působí velký hluk, a proto může být s výhodou využito strojů, pracujících s vysokotlakým vodním paprskem, rozrušujícím nevhodný a málo soudržný beton. Sanovaná plocha betonu by měla být dobře ohraničena tak, aby nevznikaly zkosené hrany, ztěžující budoucí reprofilaci betonové vrstvy. Proto je někdy výhodné použít k ohraničení sanované plochy mělkých řezů kotoučovou diamantovou pilou. Výztuž by měla být odkryta v souvislých plochách tak, aby i nezkorodovaná výztuž byla odhalena alespoň v délce 30 mm. Pro dokonalou sanaci zrezivělé výztuže však nepostačuje jenom její částečné obnažení. Je zapotřebí zkorodovanou výztuž podsekat, tj. uvolnit ji v opravovaném místě celou z betonu tak, aby minimální vůle pod prutem výztuže byla 20 mm. Fenolftailenový test by měl prokázat, že čerstvě obnažený povrch betonu má vyhovující alkalitu.

Dalším krokem opravy je očištění obnažené výztuže. Očištění lze provést ocelovým kartáčem ručně, práce však je zdlouhavá a někdy nelze výztuž očistit zespodu. Z výztuže je totiž zapotřebí odstranit veškerou rez a korozní zplodiny. Dokonalejší očištění zajišťuje čištění pomocí stlačeného vzduchu s abrazivními látkami. Abrazivo, odražené od obnaženého betonu odstraní rez i z obtížně přístupných míst na výztuži. Jinými způsoby čištění je užití jehlových odstraňovačů rzi na pneumatický pohon, případně čištění vysokotlakou vodou s přidáním písku. Vhodnost použitých způsobů je dána požadavky na prašnost, hluk a spotřebu vody. Pokud se v návrhu sanace počítá s provedením dostatečně tlusté krycí vrstvy betonu nad výztuží (viz ČSN 73 1201 čl. 11.2.1), potom postačuje dobré očištění. Nebude-li však možné vytvořit při sanaci dostatečně účinnou ochrannou vrstvu předepsanou normou, potom bude zapotřebí ještě provést povrchový nátěr výztuže k zajištění dobré ochrany. V takovém případě je třeba odhalenou výztuž dokonale odrezit na stupeň Sa 21/2 při použití ochranného nátěru na polyuretanové bázi, případně až na stupeň Sa 11/2 při nátěru na polymercementové bázi. Nátěry musí být provedeny vzápětí po očištění, prodleva znamená snížení účinnosti ochrany.

Antikorozní ochrana výztuže má vytvořit na jejím povrchu hutný a celistvý povlak se zvýšenou alkalitou. Musí zabránit přístupu vody a kyslíku k povrchu kovu a nedovolit, aby vznikla elektromechanická koroze. Proto se antikorozní ochrana výztuže nanáší tenkým štětcem v dostatečné tloušťce a zejména je zapotřebí zajistit dostatečný nátěr i na hůře přístupných místech výztužného prutu. Kontroluje se vizuálně celistvost nanesení antikorozní ochrany. Jestliže je výrobcem předepsána její tloušťka, potom je nutné při kontrole také zjistit skutečné provedení. Po nanesení nátěru následuje technologická přestávka, sloužící k vyschnutí, případně vyzrání nátěru. Přestávku předepisuje výrobce antikorozní ochrany a vždy je nutné ji bezpodmínečně dodržet. Potom následuje reprofilace (vyspravení) povrchu (bude popsána samostatně v následujícím oddíle). Korozí značně oslabené pruty výztuže by měly být zesíleny vhodnými příložkami. O vhodnosti a způsobu zesílení rozhoduje vždy statik.

Oprava výztuže je obvykle zapotřebí, pokud prut ztratil více než 25 % ze svého průřezu (případně 20 %, jsou-li poškozeny dva či více sousedních prutů). Statik by měl rozhodnout, zda bude umístěna vedle zeslabeného prutu nová výztuž, délku jejího přesahu, případně jak bude spojena se stávající výztuží (podélným spojovacím svárem). Stykování objímkami nutno zvětšit spojením prutů objímkami nebo závitovým spojením. Při extrémním narušení je vhodné provést úplnou výměnu prutu výztuže. Také nové pruty výztuže je zapotřebí ochránit antikorozním nátěrem; postup je stejný, jako u stávající výztuže. Očištění nových prutů se samozřejmě provede před jejich umístěním do rekonstruovaného místa. Před nátěrem se pak nový prut jen dočistí.

Při sanacích a rekonstrukcích betonových a železobetonových konstrukcí panelových domů je častým úkolem provést reprofilaci tj. vyspravení a znovu vytvoření celé části betonové konstrukce. Tyto části mohou být odstraněny úmyslně, jak se tomu děje při opravách a ochraně zkorodované výztuže, případně jsou poškozeny mechanicky provozem, probíhajícím v domě nebo v jeho blízkosti. Velmi časté je poškození hran a krajů dílců silami, které vznikají při objemových změnách v konstrukci. Tato poškození postupně narůstají, až dojde k odpadnutí celých poškozených částí. Ve všech těchto případech je zapotřebí provést reprofilaci betonu. Je samozřejmé, že tato sanace bude účinná pouze tehdy, jestliže budou nejprve odstraněny příčiny, které vedly k tak značnému poškození konstrukce. Bude tedy nejprve nutné provést odrezivění, rekonstruovat dilatační spáry, aby umožnily pohyb příslušných dílců apod. Zároveň je zapotřebí zjistit rozsah a hloubku koroze (karbonatace) betonu v těch místech, kde má být reprofilace prováděna.

Při obnovování větších betonových prvků nejprve odstraňujeme všechny narušené části betonové konstrukce. Jde-li o plošné poškození, zjišťujeme jeho rozsah poklepem kladívkem, přičemž dutý zvuk prozrazuje nesoudržnost vyšetřovaného místa v konstrukci. Poškozený (potrhaný, popraskaný) beton odstraňujeme až do hloubky, která ještě není zasažena karbonatací, což prozrazuje fialové zbarvení betonu při fenolftaleinovém testu. Povrch podkladu pro reprofilaci betonu by měl být drsný a okraje (hrany) kolmé. Plocha opravovaných míst by se měla co nejvíce blížit čtverci, obvod místa by měl být co nejkratší, průběh hran jednoduchý (čtverec, obdélník, lichoběžník). V případě obnažené výztuže je zapotřebí provést její ochranu postupy popsanými v předchozím oddíle. Na takto připraveném podkladu lze zahájit reprofilaci.

Prvním krokem vlastní obnovy betonu je vytvoření adhezního můstku. Adhezní můstek provedeme nátěrem, který má za úkol zajistit dokonalou penetraci podkladního betonu, dále obvykle zesiluje pasivaci výztuže a zajišťuje spolupůsobení stávajícího betonu s (novou) reprofilační maltou. Podmínky aplikace by měl dodávat výrobce materiálu pro adhezní můstek. Zejména je nutné znát způsob míchání, potřebnou konzistenci, přípustné teploty vzduchu a podkladu, specifické požadavky na kvalitu podkladního betonu, zejména na jeho vlhkost. Hladina vlhkosti v podkladu může být rozhodující pro soudržnost. Příliš suchý podklad může odsát mnoho vody ze správkového materiálu, což bude mít za následek nadměrné smršťování. Nadměrná vlhkost podkladu znamená jeho ucpané póry, a tím je zabráněno proniknutí tekuté části správkového materiálu do stávajícího betonu. Za optimální se proto obvykle považuje nasycený, povrchově suchý stav podkladu. Správkový materiál musí obsahovat dostatečné množství tekuté malty, pasty či pojiva k proniknutí do pórů v podkladu a k přikotvení. Struktura pórů proto musí být otevřená, nesmí být tudíž zaplněna vodou, ucpána prachem či kalem. Toto je kritické místo správky, proniknutí do podkladu je kritickým faktorem přídržnosti. Proto kontrola musí začít ještě před započetím reprofilace důkladnou prohlídkou připraveného povrchu betonu. Adhezní můstky nemají nahrazovat špatnou přípravu povrchu, musí snadno proniknout do pórové struktury a musí být kompatibilní jak s podkladem, tak i s následně aplikovaným správkovým (reprofilačním) materiálem.

Po nanesení adhezního můstku započne vlastní nanášení správkové malty ještě dříve, než materiál adhezního můstku zatvrdne (pracuje se způsobem tzv. „živé do živého“). Při opravách železobetonových konstrukcí budou patrně převažovat ruční způsoby provádění reprofilace. Pro velké plochy je ovšem optimální použití stříkaného betonu.

Nestékavé správkové materiály se používají na svislé povrchy a podhledy. Materiál se nanáší ručně plochým hladítkem. Velkou pozornost je třeba věnovat místům, kde probíhá výztuž, aby za pruty výztuže nevznikaly dutiny. Doporučuje se vyplnit místa za výztuží pomocí pěchování. Konzistence malty pro pěchování by měla být taková, aby se dala v ruce formovat do hrudky. Při ručním nanášení hladítkem se postupuje po vrstvách a každá vrstva by měla být zdrsněna pro lepší soudržnost s další nanášenou vrstvou.

Dalším způsobem reprofilace, který bude užit zejména při obnově odlomených hran a rohů, je již zmíněné pěchování. Pěchování má tu výhodu, že používaná malta je takové konzistence (obsahuje tak málo vody), že u ní dochází k velmi malému smršťování při schnutí. Sanaci pěchováním je nutné provádět po vrstvách. Pěchuje se trnem z tvrdého dřeva, aby se tím zabránilo vzniku hladkého povrchu pěchované vrstvy. Vždy je třeba usilovat o vhodnou konzistenci reprofilační malty.

Bude-li nutné použít některé rozsáhlejší způsoby reprofilace, jako je betonáž do bednění, oddělená betonáž s injektáží, stříkaný beton apod., měl by se objednatel vždy obracet na takové zhotovitele, kteří mají s těmito pracemi již zkušenosti a dobré reference. Úspěšné a kvalitní provedení těchto sanací a rekonstrukcí zcela závisí na pečlivosti a zkušenosti pracovníků provádějících potřebné práce.

Součástí správně provedené reprofilace je i ošetřování sanovaných míst. Reprofilované části je nutné stále vlhčit nejméně po dobu jednoho týdne. Jedině tak se omezí vznik smršťovacích trhlin, které mohou výsledek zcela znehodnotit.

3.2.4 Sanace těsněných spár a spojů

V zásadě mají spáry a spoje u montovaných staveb funkci statickou, konstrukční, těsnící, izolační a estetickou. Vedle požadavku statického je neméně důležitým požadavkem funkce těsnící, při níž se kladou velké nároky na těsnící materiál, který má především odolávat všem povětrnostním vlivům, tzn. aby byl vzduchotěsný (odolával provzdušňování), vodotěsný, aby byl schopen absorbovat nepříznivé vlivy objemových změn, jakož i nerovnoměrného sedání stavby, přitom splňoval požadavky na tepelnou a zvukovou izolaci, plnil funkci estetickou, eliminoval vliv nepřesnosti lidského činitele (vliv tolerance ve výstavbě) a měl patřičnou životnost. V průběhu panelové výstavby však takový ideální těsnící materiál, který by splňoval beze zbytku všechny výše uvedené požadavky, neexistoval.

Obecně se vzduchotěsnost řeší společně s otázkou zatékání do spár. Je ale důležité oddělovat utěsnění proti vodě od utěsnění proti větru. Tmely používané na vnějším povrchu pro splnění obou funkcí zároveň mohly mít docela často – např. vlivem menších nepřesností v provedení – za následek vnikání vody působením náporového (hnaného) deště. Tmely velmi rychle přirozeně stárly a degradovaly (tvrdly a praskaly) a přestávaly plnit funkci vodotěsnosti. Z hlediska vzduchotěsnosti byly spáry řešeny jako vyplněné a tuhé, kde silikátový materiál měl zajišťovat požadovanou vzduchotěsnost a statickou účinnost, nebo jako otevřené – těsněné bez zálivky, kde vzduchotěsnost zajišťovala pružná těsnící vložka na vnitřní straně spáry.

Poznámka:

Provzdušnost přímo ovlivňuje tvorbu pohody vnitřního prostředí, protože zanáší nečistoty ve formě prachu, dýmu a zápachu a má velký vliv na teplotní a vlhkostní režim budovy (zejména na zvýšení spotřeby energie na vytápění).

Při detailním posuzování spár a spojů je nutné respektovat objemové deformace vyvolané změnou teploty, změnou vlhkosti, smršťováním a dotvarováním. Účinky smrštění a dotvarování probíhají (nebo již proběhly) dlouhodobě, zatímco tepelné a vlhkostní účinky probíhají cyklicky v relativně krátkých časových intervalech a mají rozhodující vliv na poruchy spár a spojů. S postupujícími vědeckými poznatky se však nepříznivé vlivy těchto účinků podstatně zmenšily správně navrženými spoji u nové panelové výstavby. Lze konstatovat, že na korozi spojovací výztuže, podpůrných ocelových konzol a dalších ocelových prvků má hlavní podíl netěsnost spár vinou nedokonalého těsnícího materiálu, zanedbávané údržby a neprováděných cyklických oprav fasád panelových budov. Netěsnost spár má i podstatný podíl na vlhnutí a tvoření plísní na vnitřním povrchu obvodových panelů, mnohdy i na nášlapných vrstvách podlahy.

Doporučené sanace těsněných spár a spojů

Rozdílnost sanačních postupů spočívá v tom, zda jde o spáru vyplněnou (tuhou, uzavřenou) nebo o spáru otevřenou (těsněnou), úzkou nebo širokou, zda těsnící tmel plní svou funkci a zda je v záměru zateplit či nezateplit panelový dům.

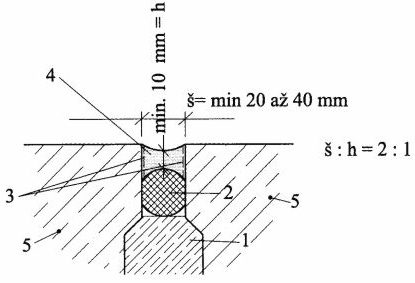

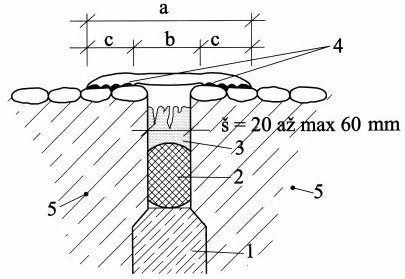

Přetěsnění vyplněných spár s odstraněním stávajícího porušeného tmelu – široké spáry

Po provedení kontroly rozměrů styku se úplně odstraní starý tmel včetně podkladu, kterým podle doby montáže může být např. skelný provazec, douretan, mikroporézní pryž. Podle statického chování (EZ, aZ) a stavu zálivky projektant navrhne tuto zálivku nízkotlakově injektovat epoxidovou pryskyřicí či nikoliv. Následuje vybroušení styčných ploch spáry, v jednodušším případě vyčištění styčných ploch od zbytků, které by mohly mít nepříznivý vliv na přilnavost nových těsnících hmot.