ČESKÁ KOMORA AUTORIZOVANÝCH INŽENÝRŮ A TECHNIKŮ ČINNÝCH VE VÝSTAVBĚ

Rada pro podporu rozvoje profese ČKAIT

Autoři: doc. Ing. Jan Masopust, CSc.

Stav: kontrola 2020, vydání 2015

Anotace:

Injektované horninové kotvy jsou prvky speciálního zakládání staveb, jež přenášejí tahové síly z kotvené konstrukce do základové půdy. Jsou v celé škále základových prvků jediné, které vždy procházejí během své realizace fází zkoušení, což je v podstatě poslední operace výrobního procesu, při níž se kotva předepne na předem stanovenou sílu.

Pro navrhování kotev platí obecná ustanovení ČSN EN 1997-1 Navrhování geotechnických konstrukcí – 1. Část: Obecná pravidla, pro provádění a monitorování kotev platí ČSN EN 1537 Provádění speciálních geotechnických prací. Horninové kotvy; pro zkoušení kotev je od srpna 2020 k dispozici nová norma ČSN EN ISO 22477-5 Geotechnický průzkum a zkoušení – Zkoušení geotechnických konstrukcí – Část 5: Zkoušení injektovaných kotev.

Předložený materiál podává tedy potřebné informace o návrhu, provádění, kontrole a zkouškách kotev a je plně v souladu s výše uvedenými platnými normami.

OBSAH

ÚVOD

Zemní a horninové kotvy jsou prvky speciálního zakládání staveb, kterými se přenášejí tahové síly z konstrukce do základové půdy. Skládají se z kotevní hlavy, volné délky a kořenové (kotevní) délky, jež je do základové půdy upnuta prostřednictvím injektáže; proto se často souhrnně nazývají injektované horninové kotvy. Alternativní systémy, jako jsou např. tahové piloty a mikropiloty, zavrtávané kotvy bez injektáže, rozpínací svorníky a táhla, se za výše definované kotvy nepovažují. U injektovaných horninových kotev musí být tedy splněny následující podmínky:

- kořenová část kotvy je v základové půdě upnuta pomocí injektážní směsi;

- tahová síla je do kotvy vnesena předpětím, tzn., že kotva musí mít volnou délku, jež svým protažením umožní vnesení kotevní síly (podle Hookova zákona).

Pro navrhování kotev platí obecná ustanovení ČSN EN 1997-1: Navrhování geotechnických konstrukcí – 1. část: Obecná pravidla, pro provádění, a monitorování kotev platí ČSN EN 1537: Provádění speciálních geotechnických prací – Horninové kotvy. Pro zkoušení kotev platí norma ČSN EN ISO 22477-5 Geotechnický průzkum a zkoušení – Zkoušení geotechnických konstrukcí – Část 5: Zkoušení injektovaných kotev.

1 DRUHY KOTEV A JEJICH DĚLENÍ

Kotvy se dělí podle následujících kritérií:

1. typu kotevního táhla

- kotvy tyčové;

- kotvy pramencové;

2. doby své funkce

- kotvy dočasné (doba jejich funkce je do 2 let);

- kotvy trvalé (doba jejich funkce je více než 2 roky);

3. způsobu namáhání kořene

- kotvy s kořenem taženým;

- kotvy s kořenem tlačeným.

Na obr. 1 je schéma injektované horninové kotvy s pojmenováním hlavních komponentů. Tak jako i jiné prvky hlubinného zakládání staveb, procházejí kotvy neustálým vývojem, což ztěžuje snahu o podání ucelených, a po dlouhou dobu platných informací. Z mnoha různých typů kotev se v současné době v naší republice provádějí v podstatě pouze kotvy tyčové, a to z vysokopevnostních tyčí Dywidag, a dále kotvy pramencové (nesprávně nazývané též lanové).

Obr. 1 Schéma injektované horninové kotvy

1 – bod ukotvení táhla v napínacím zařízení,

2 – bod ukotvení táhla v hlavě kotvy,

3 – tažený díl v hlavě kotvy,

4 – podkladní deska,

5 – podbetonování,

6 – kotvená konstrukce,

7 – ochranná trubka,

8 – těsnicí kroužek,

9 – zemina/hornina,

10 – vrt,

11 – povlaková trubka;

le = vnější délka kotevního táhla, měřená od ukotvení táhla v hlavě k místu uchycení táhla v napínacím zařízení;

ltf = volná délka ocelového táhla;

ltd = kotevní délka táhla;

lfree = volná délka kotvy;

lfixed = délka kořene kotvy.

2 TECHNOLOGIE VÝROBY KOTEV

Technologický postup výroby kotev sestává z následujících fází:

a) provádění maloprofilových vrtů;

b) vyplnění vrtů zálivkou;

c) výroba, doprava, manipulace a osazení kotvy;

d) injektáž kořene kotvy, popř. reinjektáž, event. předinjektáž okolní základové půdy;

e) napínání kotev, zkoušení kotev, dohled a přezkušování.

Fáze a) a b) se v podstatě neliší od provádění mikropilot, snad pouze s tím rozdílem, že vrty pro kotvy jsou většinou šikmé a jejich sklon se udává ve stupních od vodorovné. Průměr vrtu navrhne projektant v závislosti na požadované únosnosti a typu kotvy a na geotechnických podmínkách na staveništi. Příklady doporučených průměrů vrtů pro kotvy jsou uvedeny v tab. 1.

Při provádění vrtů pro kotvy je třeba zaručit následující výrobní tolerance, pokud projekt nestanoví přísnější:

- poloha závrtného bodu na konstrukci s přesností 75 mm;

- odchylka osy vrtu nejvýše 2°.

Tab. 1 Příklady průměrů vrtů d [mm] pro kotvy podle typu kotev a základové půdy

| Druh kotvy | Zeminy | Horniny skalní a poloskalní | ||||

| Soudržné | Nesoudržné | |||||

| Trvanlivost kotvy | dočasné | trvalé | dočasné | trvalé | dočasné | trvalé |

| Tyčové (CPS,Dywidag) | 133 | 156 | 133 | 156 | 118 | 133 |

| Pramencové do 4xLp | 156 | 175 | 133 | 156 | 133 | 156 |

| Pramencové do 8xLp | 175 | 194 | 156 | 175 | 156 | 175 |

Při provádění je třeba zabránit zavalení vrtů během vrtání i ukládání zálivky a kotevního táhla; proto se vrty velice často paží. V případě extrémně dlouhých vrtů bývá problém s jejich vyplachováním; proto je přípustné vrty prohloubit o jistou délku, v níž se usadí vrtná drť. V jednotlivých druzích základové půdy je třeba volit vhodnou technologii vrtání. To je významné zvláště v jemnozrnných zeminách, aby nedošlo k výrazné změně jejich konzistence na stěnách vrtu, a dále ve zvodnělých zeminách, aby nedošlo k narušení hydrogeologických poměrů.

V případě vrtání pod hladinou podzemní vody je třeba přijmout zvláštní opatření, jako je např.:

použití těžkého výplachu (zatěžkaného popílkem, popř. barytem);

- použití speciálních vrtných zařízení s těsněným vrtným soutyčím, popř. preventrů;

- snížení hladiny podzemní vody při uvážení příslušných rizik, vyplývajících např. z dodatečného sedání;

- předinjektáž základové půdy za účelem jejího utěsnění, popř. i zpevnění.

Pro zálivku kotev se využívá vesměs cementové suspenze ve složení c : v = 2,2 : 1 až 2,3 : 1 (podle druhu cementu a jemnosti jeho mletí).

Kotvy se na stavbu dovážejí většinou jako polotovary v různém stupni dokončení (podle druhu), na stavbě se kompletují a ukládají do vrtů. Kotvy jsou zvláště náchylné na poškození v průběhu nakládání, transportu a skladování, kdy je nebezpečí, že dojde k poškození protikorozní ochrany i kořenové části kotvy. Mimořádně náročné je ukládání dlouhých kotev do vrtů, kdy je zapotřebí množství pracovníků pro manipulaci s kotvou, popř. speciálních přípravků. Před osazením kotevního táhla musí být vrt zkontrolován, zda v něm nejsou překážky, je-li dostatečně dlouhý a dokonale vyplněný zálivkou. Kotvu je třeba osadit v nejkratší možné době po dokončení zálivky, aby se zamezilo jejímu usazení.

Pro montáž dočasných pramencových kotev na staveništi se obyčejně nejprve připraví manžetová trubka, jež je tvořena PVC trubkou Ø 32/3,6 mm, v kořenové části s injektážními otvory Ø 6 mm, překrytými gumovými manžetami. Vzdálenost manžet (etáží) je 500 mm. První etáž je zpravidla umístěna 250 mm nad koncem kotvy. Na manžetovou trubku se navlékají rozpěrky (centrátory), jež mají na obvodu vybrání pro osazení jednotlivých pramenců. Centrátory mají zajistit polohu táhla kotvy ve vrtu, tedy zajistit krytí táhla cementovou suspenzí. Jejich vzdálenosti závisejí na tuhosti a hmotnosti kotvy a jsou mezi 1–3 m. Kotvy se opatřují dále deviačními kroužky, jež zajišťují správnou polohu pramenců v kotevní objímce, popř. přechod z volné délky do kořenové části. Kotva prochází zpravidla kotvenou konstrukcí prostřednictvím průchodky, což je většinou ocelová trubka, trvale do konstrukce zabudovaná. Její průměr je volen s ohledem na skutečnost, že vrtání probíhá většinou skrz zabudovanou průchodku (typická průchodka je z trubky profilu 168/3,6 mm). Průchodka bývá ukončena ocelovou roznášecí deskou z plechu 30 mm o rozměru 290/290 mm, jež je součástí hlavy kotvy. Roznášecí deska bývá zabudována spolu s průchodkou. Vlastní kotevní hlava je ocelový výrobek, přizpůsobený především v případě pramencových kotev počtu pramenců. Ta se montuje až při napínání kotev.

V případě tyčových kotev je kotevní hlava tvořena speciální deskou s půlkulovým vybráním pro usazení speciální matice. Hlavy trvalých kotev (pramencových i tyčových) jsou opatřeny víkem, ochranou ve tvaru hrnce, jež je na kotevní hlavu namontováno a jeho vnitřní prostor je zalit speciální antikorozní hmotou (např. epoxydehtem).

Kotvy jsou mimořádně štíhlé ocelové prvky, u nichž musí být zajištěna protikorozní ochrana, přičemž neexistuje jednoznačný způsob pro zajištění této ochrany v daném geotechnickém prostředí. V zásadě se rozlišují dva stupně této ochrany, jež odpovídají životnosti kotev. V případě dočasných kotev musí tato ochrana spolehlivě působit po dobu nejméně 2 let. V tab. 2 jsou uvedeny příklady protikorozní ochrany pro dočasné kotvy.

V případě trvalých kotev se realizuje tzv. sekundární ochrana, přičemž principem je, že nejméně jedna souvislá vrstva z materiálu zabraňujícímu korozi, jež nepodléhá degradaci během celé životnosti kotvy, musí tvořit kotevní ochranu. Příklady této ochrany jednotlivých komponentů kotvy jsou v tab. 3.

Tab. 2 Příklady protikorozních ochranných systémů pro dočasné kotvy

| 1. Kotevní délka táhla |

| Všechna instalovaná táhla by měla být opatřena nejméně 10 mm krytím cementovou injekční směsí ke stěně vrtu. Pokud je známo, že je horninové prostředí agresivní, může být ochrana táhla příslušně zvětšena, např. použitím jednoduché ohebné povlakové trubky na táhlo. |

| 2. Volná délka táhla |

| Ochranný systém by měl mít nízké tření a umožnit tak pohyb táhla uvnitř vrtu. Toho může být dosaženo použitím jednoho z následujících způsobů: a) plastový povlak každého jednotlivého táhla, jehož konce jsou utěsněny proti vniknutí vody; b) plastový povlak každého jednotlivého táhla, který je zcela vyplněn protikorozní výplní; c) plastová nebo ocelová povlaková trubka společná pro všechna táhla, jejíž konce jsou utěsněny proti vniknutí vody; d) plastová nebo ocelová povlaková trubka, společná pro všechna táhla, zcela vyplněná protikorozní výplní; e) b) nebo d) jsou vhodné pro použití v agresivním prostředí. |

| 3. Přechod mezi kotevní hlavou a volnou délkou (vnitřní prostor kotevní hlavy) |

| Povlaková trubka volné délky táhla může být utěsněna k podkladní/kotevní desce, nebo kovová či plastová trubka může být k podkladní desce přivařena nebo s ní spojena. Měla by přesahovat povlakovou trubku volné délky a v případě agresivního prostředí by měla být vyplněna protikorozní výplní, cementem nebo pryskyřicí, která je použita ve spodním konci trubky. |

| 4. Kotevní hlava |

|

Pokud je kotevní hlava přístupná prohlídkám a je možné její ochranu obnovit, lze použít následující ochranu:

Pokud není hlava kotvy přístupná, mělo by na ni být upevněno kovové nebo plastové víko, které by mělo být při prodloužené životnosti kotvy vyplněno protikorozní výplní. |

Provádění trvalých kotev je podmíněno:

- certifikátem výrobku – trvalá kotva příslušného provedení, vydaném příslušným zkušebním ústavem;

- certifikátem opravňujícím příslušnou firmu k realizaci těchto kotev.

Únosnost kotev je zajištěna upevněním jejich kořenové délky v základové půdě injektáží, jejímž účelem dále je:

- upnutí kořene kotvy v základové půdě tak, že je kotva schopna přenést vnášenou tahovou sílu do okolní základové půdy;

- ochrana táhla kotvy proti korozi;

- zpevnění základové půdy bezprostředně přiléhající ke kořenové části kotvy, aby se zvýšila její únosnost;

- utěsnění základové půdy bezprostředně obklopující kořenovou část kotvy, aby se omezil únik injekční směsi.

V současné době se u nás provádějí prakticky pouze kotvy s kořenem taženým. Injektuje se cementovou suspenzí c : v = 2,2 : 1 až 2,3 : 1. Při injektáži je třeba protrhnout zálivku a prostřednictvím injektáže ji roztlačit proti stěnám vrtu. Rozhodující je dosažení projektem předepsaného tlaku na příslušnou etáž; proto jsou reinjektáže, zvláště v jemnozrnných zeminách, zcela typické.

Tab. 3 Příklady protikorozních ochranných systémů pro trvalé kotvy

| Ověření navrhované ochrany Všechny systémy protikorozní ochrany se podrobí zkoušce (zkouškám) k prokázání účinnosti systému. Výsledky všech zkoušek se zdokumentují pro kontrolu. |

|

|

1. Kotevní délka táhla Protikorozní obal se může vytvořit jedním z níže uvedených způsobů: b) dvěma soustřednými ohebnými plastovými povlakovými trubkami, obsahujícími táhlo s plně předinjektovaným jádrem a mezikružím mezi povlakovými trubkami před osazením; c) jednoduchou ohebnou plastovou povlakovou trubkou, obsahující tyčové táhlo nebo táhla předinjektovaná cementovou injekční směsí. Tyčové táhlo má souvisle žebrovaný vnější povrch; d) jednoduchou ocelovou nebo ohebnou plastovou manžetovou trubkou s tloušťkou stěny nejméně 3 mm, obklopenou nejméně 20 mm krytím cementovou injektážní směsí, injektovanou pod tlakem nejméně 500 kPa v etážích o délce nejvíce 1 m. Mezi návlekem a táhly je nejméně krytí 5 mm. Šířka trhliny v cementové zálivce mezi povlakem a tyčí nepřekračuje 0,2 mm při užitném zatížení; e) jednoduchou ohebnou ocelovou trubkou (stlačitelnou), těsně obklopující tukem nakonzervované ocelové táhlo. Návlek a plastové víko na spodním ukotvení jsou chráněny cementovou injektážní směsí, která je obklopuje a má tloušťku nejméně 10 mm, šířka trhliny v cementové zálivce mezi povlakem a tyčí nepřekračuje 0,1 mm při užitném zatížení. |

Protikorozní obaly zhotovené na stavbě

a) jedna ohebná plastová povlaková trubka; b) dvě plastové povlakové trubky; c) vnitřní cementová zálivka a vnější plastová povlaková trubka; d) vnitřní cementová zálivka a vnější ocelová nebo plastová povlaková trubka; e) ocelová povlaková trubka a vnější cementová zálivka. |

| 2. Volná délka táhla | |

| Ochranný systém umožňuje volný pohyb táhla uvnitř vrtu. Toho může být dosaženo jedním z následujících způsobů: plastový povlak na jednotlivém táhlu zcela vyplněný pružnou protikorozní výplní v kombinaci s řešením typu A, B, C nebo D uvedenými níže; plastový povlak na jednotlivém táhlu zcela vyplněný cementovou zálivkou v kombinaci s řešením typu A nebo B uvedenými níže; společná plastová povlaková trubka pro vícečetné táhlo zcela vyplněná cementovou zálivkou v kombinaci s řešením typu B. A. společná plastová povlaková trubka, vyplněná pružnou protikorozní výplní; B. společná plastová povlaková trubka, utěsněná na koncích proti vniknutí vody; C. společná plastová povlaková trubka, vyplněná cementovou zálivkou; D. společná ocelová trubka, vyplněná hustou cementovou zálivkou. Každý jednotlivý povlak, nebo společná povlaková trubka, musí obsahovat mazivo nebo jinou hmotu, zajištující volný pohyb táhla (táhel) při napínání. |

|

| 3. Přechod mezi kotevní hlavou a volnou délkou | |

| Ke kotevní hlavě je přivařeno nebo je s ní pevně spojeno natřené hrdlo z ocelové nebo plastové trubky. To je připevněno přímo k povlakové trubce volné délky a je vyplněno protikorozní cementovou nebo pryskyřičnou výplní. | |

| 4. Kotevní hlava | |

| Natřené nebo galvanizované kovové víko s minimální tloušťkou stěny 3 mm, nebo pevné plastové víko s minimální tloušťkou stěny 5 mm, se připevní na podkladní desku a, pokud je odnímatelné, je vyplněno pružnou protikorozní hmotou a utěsněno plochým těsněním. Pokud není odnímatelné, je vyplněno cementem nebo pryskyřicí. | |

2.1 PROVÁDĚNÍ MALOPROFILOVÝCH VRTŮ

Technologie vrtání maloprofilových vrtů je prakticky shodná pro výrobu mikropilot, kotev a pro klasickou i tryskovou injektáž. Maloprofilové (někdy se uvádí též středněprofilové) bezjádrové vrtání, jež se pro tyto prvky používá, se odlišuje významně od vrtání rotačně náběrového, případně drapákového hloubení, jež je typické pro vrtané piloty, popř. pro podzemní stěny. V současné době používané vrtné soupravy jsou plně hydraulické, montované na housenicovém podvozku a mají lafetu, která umožňuje provádět vrty prakticky pod libovolným sklonem s velkou produktivitou, jež je dána jednak dlouhými pasy vrtných trubek, jednak mechanickým zásobníkem vrtných trubek, což práci usnadňuje a zrychluje. Takové vrtné soupravy jsou však rozměrné a vysoké, což v mnoha případech nevyhovuje. Proto existují na druhé straně speciální vrtné soupravy, jež jsou vskutku miniaturní, mohou se pohybovat ve sklepích, projedou otvory širokými 0,80 m a mohou provádět vrty ve stísněných prostorách s pracovní výškou kolem 2,20 m. Je samozřejmé, že v takto stísněných podmínkách nelze docílit takové produktivity práce, která by odpovídala nasazení velkých vrtných souprav na staveništích s dostatečným prostorem.

Maloprofilové vrty pro mikropiloty, kotvy, hřebíky, injektáž a tryskovou injektáž se provádějí většinou jako bezjádrové, neboť požadavek na kontinuální odběr jádra by vedl k významnému snížení rychlosti vrtání a zdražení příslušných prvků. Podle způsobu rozrušování horniny lze maloprofilové bezjádrové vrtání pro výše uvedené účely dělit na:

| vrtání rotační | na plnou čelbu (Rotary), |

| spirálové vrtání, | |

| vrtání nárazové (příklepné), | |

| vrtání kombinované | rotačně příklepné, |

| rotačně vibrační. |

Podle způsobu přenosu energie na vrtný nástroj se vrtná technologie dělí na:

- vrtání kolonou vrtných trubek;

- vrtání lanové.

Podle způsobu výnosu rozrušené horniny ze dna vrtu lze vrtání dělit na:

| vrtání za sucha, | |

| vrtání výplachové | s přímým proplachem, |

| s nepřímým proplachem. |

Podle způsobu zajištění stability stěn vrtů lze maloprofilové vrty dělit na:

- nezapažené;

- pažené pomocí ocelových pažnic (vesměs spojovatelných);

- pažení pomocí suspenze (většinou jílové, nebo jílocementové, která zde navíc plní funkci vyplachování vrtů od vrtné drti, proto ji nazýváme vrtným výplachem).

Technologie vrtání se volí především s ohledem na konkrétní geotechnické podmínky na staveništi, ve vztahu k dimenzím a druhu geotechnické konstrukce a s ohledem na charakter stavebního objektu. V naší praxi přicházejí tedy v úvahu většinou následující způsoby maloprofilového vrtání:

a) rotační vrtání spirálem za sucha;

b) rotační vrtání na plnou čelbu s výplachem;

c) rotačně příklepové vrtání.

Rotační vrtání spirálem za sucha je vhodné pro vrty v jemnozrnných zeminách tuhé až pevné konzistence a ve zvětralých poloskalních horninách, kdy vyvrtaný materiál je vynášen spirálem na povrch. Vrtné soupravy musí disponovat dostatečným krouticím momentem. Při práci v pevných jílech lze odpor při vrtání a tření snížit přidáním malého množství vody (do 10 l/min.) k břitu vrtáku; je však třeba sledovat rychlost postupu vrtání, aby nedošlo k výrazné změně konzistence vrtaných zemin. Průběžné spirálové vrtáky se nastavují v pasech délky většinou 1,5 m. Typické průměry vrtání jsou uvedeny v tab. 4.

Rotační vrtání na plnou čelbu je jednou ze základních metod provádění maloprofilových vrtů v zeminách a měkkých horninách (do třídy R4). Hlavními používanými nástroji jsou listová a valivá dláta (obr. 2). Listová dláta s přibírkovými stupni (2 nebo 3břitová) jsou vhodná v měkkých horninách, jako v jílovcích, břidlicích, měkkých pískovcích apod. Valivá dláta se používají ve všech typech hornin, je však třeba zvolit vhodný druh dláta a správný režim vrtání. V měkkých horninách se používají dláta zubová (s vysokými zuby), kdy vhodné otáčky nástroje jsou 70–180 ot/min. a přítlak 3,6–10,8 kN/cm obvodu nástroje. V horninách R5–R3 jsou vhodná i roubíková dláta (s vysokými roubíky ze slinutých karbidů) při režimu vrtání: 50–70 ot/min., p = 3,6–8,0 kN/cm obvodu. Čím jsou horniny tvrdší, tím je třeba používat nižších zubů, popř. nižších roubíků, a volit větší přítlak při nižších otáčkách. V hrubých štěrcích se vrtá dlátem s roubíky při malém přítlaku. Typické průměry dlát jsou rovněž v tab. 4. Vrty se provádějí výjimečně nepažené se vzduchovým výplachem, většinou však pažené a vyplachované vodním, jílovým a jílocementovým (zcela výjimečně pěnovým) výplachem. Jílový (bentonitový) výplach má prakticky stejné složení jako jílová pažicí suspenze, používaná pro pažení vrtaných pilot. Příkon suspenze musí být takový, aby mezikružím mezi vrtnými trubkami a stěnou byl vrt dostatečně vyplachován od vrtné drti. Příkon bývá (podle průměru vrtu) 150–300 l/min., při výstupní rychlosti asi 0,2 m/s. Nejtypičtější je ovšem výplach jílocementový, jenž se používá v nestabilních zeminách (písky, štěrky) a horninách. Vyrábí se v rozplavovači objemu 4–7 m3 a přečerpává se do nádrže umístěné pod čističkou, kam přitéká pročištěný výplach z vrtu. Vlastní čistička se skládá z vibrosít o velikosti ok 1,6 x 1,6 mm, kde je výplach zbavován vrtné drti. Do vrtů se čerpá výplachovým čerpadlem dostatečné kapacity (výkon nejméně 200 l/min., tlak 2,5 MPa). Typické složení jílocementového výplachu (na 1 m3):

- 400 kg cementu CEM II/A-S;

- 55 kg aktivovaného bentonitu (Sabenil);

- 850 l vody.

Hotový výplach se vyznačuje následujícími vlastnostmi:

- objemová hmotnost 1,31 t/m3;

- viskozita 35–38 s (Marsch);

- dekantace 1 %/3 hod.

Pěnový výplach se používá tam, kde je nedostatek vody, neboť její spotřeba je až 7x menší než u ostatních kapalinových výplachů. Vyrábí se z vody a pěnidla ve speciálním zařízení. U nás se tento výplach prakticky nepoužívá, typické je však jeho používání např. v Kuvajtu, SAR, Lybii apod.

Rotačně příklepné vrtání je v současné době zřejmě nejrozšířenější metodou a používá se v tvrdých horninách, kde není třeba pažit, a ve štěrcích, balvanitých zeminách a ostatních horninách (kromě měkkých až tuhých soudržných zemin), kde se průběžně paží ocelovými spojovatelnými pažnicemi (systém Duplex). První způsob je známý např. z vrtů pro rozpojování hornin a v lomařství. Vrtná drť je vynášena mezikružím na povrch pomocí stlačeného vzduchu vyráběného v kompresorech. Podle průměru vrtu je jeho spotřeba 10–20 m3/min., proto je mnohdy třeba vzdušník. Vlastní kladivo je horní nebo ponorné. Vlastní nástroj je tvořen korunkou křížovou nebo roubíkovou, jež na dno vrtu klepe a současně se otáčí. Rychlost vrtání závisí na otáčkách a na přítlaku. Ukazuje se ovšem, že při zvyšujících se otáčkách (za konstantního přítlaku) se rychlost vrtání zvětšuje jen do určité míry, pak klesá. Existují tedy optimální otáčky, jež jsou orientačně uvedeny v tab. 5. Při vrtání systémem Duplex, při němž se dosahuje nejvyšší produktivity práce, je současně se spodovým (ponorným) kladivem do vrtu zatahována kolona pažnic ukončená vrtnou korunkou (většinou roubíkovou), přičemž vlastní dláto má konstantní předstih před pažnicí. Obojí se potom nastavuje v jednom dílu, což při větších průměrech nástroje a vrtné soupravě nevybavené mechanickým či automatickým podavačem trubek činí velké potíže, neboť značná hmotnost této kolony prakticky brání ruční manipulaci. Proto je vrtání systémem Duplex typické pro velké vrtné soupravy, nikoliv pro stísněné podmínky práce např. ve sklepích. V tab. 4 jsou typické průměry vrtů prováděných touto technologií.

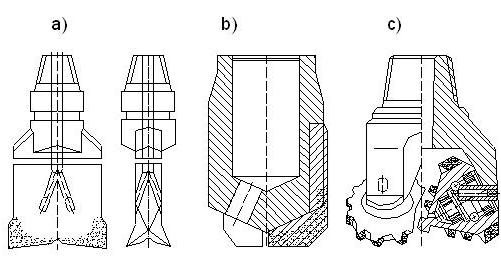

Obr. 2 Příklady vrtných dlát: a) rybinové dláto, b) listové dláto, c) valivé dláto

Tab. 4 Doporučené minimální průměry vrtů a typy vrtných nástrojů pro mikropiloty s trubní výztuží

| Typ nástroje | Průměr nástroje [mm] | ||

| Spirálový vrták | 118, 140 | 140, 180 | 180, 220 |

| Listové dláto s přibírkovými stupni | 75/120 | 75/140 | 75/160 |

| Valivé dláto (neagresivní prostředí) | min. 118 | min. 130 | min. 150 |

| Valivé dláto (agresivní prostředí) | min. 150 | min. 170 | min. 190 |

| Ponorné kladivo (bez pažní) | min. 118 | min. 133 | min. 156 |

| Pažnicová kolona Duplex (neagresivní prostředí) | 121 | 133 | 156 |

| Pažnicová kolona Duplex (agresivní prostředí) | 133 | 156 | 191 |

Tab. 5 Orientační parametry vrtného režimu pro rotačně příklepné vrtání

| Průměr korunky D (mm) | Počet otáček (ot/min) | Přítlačná síla P (kN) |

| 80 | 120–170 | 40 |

| 95 | 100–140 | 50 |

| 115 | 85–115 | 60 |

| 152 | 60–90 | 75 |

2.2 ZÁLIVKA A INJEKTÁŽ KOTEV

Bezprostředně po dokončení vrtu a jeho vyčištění se vrt vyplní zálivkou. V případě vrtání na vodní, jílový nebo jílocementový výplach se provede výměna výplachu za zálivku. Ta se může do vrtu čerpat přes vrtné nářadí, jinak se čerpá pomocí PVC trubky Ø 50/3,8 mm zasunuté na dno vrtu. V případě vrtu zapaženého ocelovou pažnicí se provede výměna výplachu za zálivku při dovrtání na konečnou hloubku a připravená kotva se osazuje do pažnicové kolony, jež se ihned vytahuje za současného doplňování zálivky.

Zálivka pro kotvy se používá cementová o složení c : v = 2,2 : 1. Na 1 m3 zálivky se dávkuje 1 175 kg cementu CEM II/A-S a 535 l vody. Míchá se v aktivační míchačce, přepouští se do pomaluběžné míchačky a zpracovat se musí do 3 hodin. Tato cementová zálivka má následující vlastnosti: objemová hmotnost 1,872 t/m3, dekantace 1 %/hod., pevnost 20 MPa za 7 dní a 27 MPa za 28 dní.

Do takto vyplněného vrtu cementovou zálivkou se zapouští smontovaná a připravená kotva, jež je zbavena nečistot a odmaštěna, aby nebyla snížena přilnavost k cementovému kameni. Současně se zajistí krytí cementovou zálivkou, jehož minimální velikosti jsou stanoveny podle tab. 6.

Tab. 6 Minimální krytí kotev (mm) podle druhu prostředí a způsobu jejich namáhání

| Druh zálivky | Neagresivní prostředí | Středně agresivní prostředí | ||

| Tlak | Tah, ohyb | Tlak | Tah, ohyb | |

| Cementová | 20 | 30 | 40 | 50 |

| Malta | 35 | 40 | 50 | 60 |

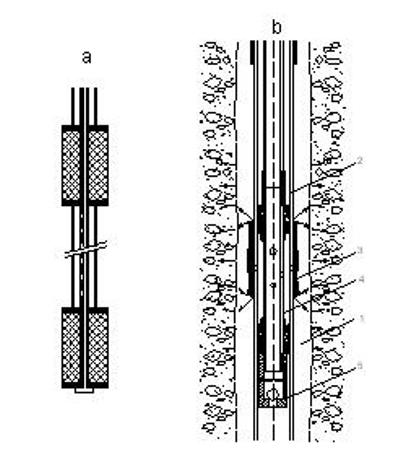

Únosnost kotev závisí zejména na jejím upnutí do okolní základové půdy v oblasti kořene. Tohoto upnutí se dosáhne injektáží kořene kotvy. Při injektáži nejde tedy o proinjektování okolní zeminy (např. za účelem jejího zpevnění, či snížení propustnosti, jak je tomu u klasické injektáže), účelem je dosáhnout roztržení zálivky a její roztlačení radiálním směrem za pomocí injektážní směsi tak, aby byla kotva upnuta do okolního prostředí. Injektuje se tedy zpravidla menším množstvím injektážní směsi, přičemž typické jsou opakované reinjektáže. Konečný injektážní tlak je tedy předepsán v projektu a k jeho dosažení je často nutná, podle druhu základové půdy, injektáž ve více fázích. Injektuje se zásadně vzestupně, od nejspodnější etáže k vrchní etáži kořene, pomocí dvojitého necirkulačního obturátoru, jehož schéma je na obr. 3a), upnutého na příslušnou etáž, a to v manžetové trubce. Princip injektáže pomocí této manžetové trubky je znázorněn na obr. 3b). Vlastní necirkulační obturátor se v poslední době používá zásadně rozpínatelný pneumaticky, popř. hydralicky. Injektuje se cementovou suspenzí o stejném složení jako je cementová zálivka, tedy c : v = 2,2 : 1. Injektáž se provádí vysokotlakým čerpadlem podle následujícího technologického postupu:

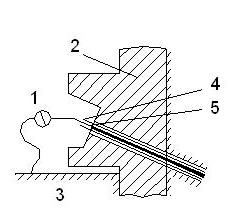

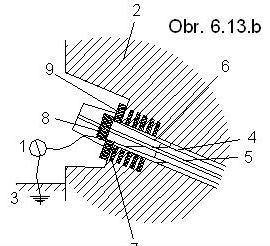

Obr. 3 a) Schéma dvojitého necirkulačního obturátoru, b) Schéma injektáže pomocí manžetové trubky

1 – zálivka, 2 – manžetová trubka (výztužná trubka mikropiloty), 3 – pryžová manžeta, 4 – dvojitý obturátor, 5 – ventil

a) 1. fáze injektáže

Při použití cementu CEM II/A-S (tř. 42,5N) lze zahájit injektáž za 12 hodin po osazení výztuže, při použití jiných cementů, popř. malty, je třeba tuto dobu stanovit podle nárůstu pevnosti. Dvojitý obturátor se osadí na spodní etáž a injektuje se při sledování tlaku a spotřeby. Dosáhne-li se projektem předepsaného tlaku (např. 2,0–4,0 MPa), považuje se injektáž příslušné etáže za ukončenou. Dvojitý obturátor se uvolní a posune na následující etáž, a celý postup se opakuje. Pokud se předepsaného tlaku nedosáhne, injektuje se zpravidla 15 l směsi v horninách skalních, poloskalních a hrubozrnných; resp. 5 l směsi v zeminách jemnozrnných; v navážkách a násypech, pokud je v nich umístěn kořen mikropiloty, i více (např. 50 l). Tlak při injektáži zpravidla zpočátku roste, potom náhle klesne (protržení zálivky), a při další injektáži by měl stoupat. Po protržení zálivky je třeba tlak ihned snížit a injektovat rychlostí asi 4–7 l/min. při nejpomalejším chodu čerpadla. Po ukončení 1. fáze injektáže je třeba výztužnou (manžetovou) trubku dokonale propláchnout vodou, aby byla neustále průchodná. K tomu se používá PE hadička Ø 20 mm, ukončená speciální hlavou s tryskami.

b) 2. a další fáze injektáže (reinjektáž)

Při použití cementu CEM II/A-S (tř. 42,5N) může následovat nejdříve za 6–10 hodin po předcházející fázi injektáže. Kritériem je stálé dosažení projektem předepsaného tlaku (potom se jedná o konečnou fázi), nebo spotřeby směsi (následuje další reinjektáž). Pokud se nepodaří protrhnout zálivku ani při tlaku 8–10 MPa, považuje se injektáž této etáže za ukončenou. Pokud ani při 3. fázi injektáže (2. reinjektáži) není dosaženo projektem předepsaného tlaku, je třeba poradit se s projektantem, neboť další reinjektáž již vesměs nevede k cíli.

2.3 KOTVY TYČOVÉ

Nosná část této kotvy, přenášející tahovou sílu, je tvořena jedním táhlem z ušlechtilé oceli, jež má po celé své délce nalisován hrubý závit. Táhla se vyrábějí v délkách 12,0 m (výjimečně 14,0 m) a k nim se dodávají spojky, matice a tvarové podložky. U nás se v současné době používají tyčové kotvy Dywidag prof. 26,5 mm, 32 mm a 36 mm. Základní parametry materiálů těchto kotev jsou v tab. 7.

Tab. 7 Základní parametry materiálů tyčových kotev

| Vlastnost materiálu kotevního táhla | Kotvy Dywidag | |||||

| Ocel 835/1 030 | Ocel 1 080/1 230 | |||||

| Ø 26,5 | Ø 32 | Ø 36 | Ø 26,5 | Ø 32 | Ø 36 | |

| Jmenovitý průměr [mm] | 26,5 | 32 | 36 | 26,5 | 32 | 36 |

| Stoupání závitu [mm] | 13 | 16 | 18 | 13 | 16 | 18 |

| Průřezová plocha A [mm2] | 551 | 804 | 1018 | 551 | 804 | 1018 |

| Hmotnost [kg/m] | 4,48 | 6,53 | 8,27 | 4,48 | 6,53 | 8,27 |

| Mez pevnosti [kN] | 568 | 828 | 1049 | 678 | 989 | 1252 |

| Napětí na mezi pev. fp [MPa] | 1080 | 1230 | ||||

| Fdov kotevní Síla [kN] | 284 | 414 | 524 | 339 | 495 | 626 |

S ohledem na komplikace při nastavování kotev a na problémy se zapouštěním těchto prvků provádějí se u nás v současné době tyčové kotvy v délkách do 12 m (resp. 14 m) tak, aby nemusely být nastavovány.

2.3.1 Tyčové kotvy dočasné

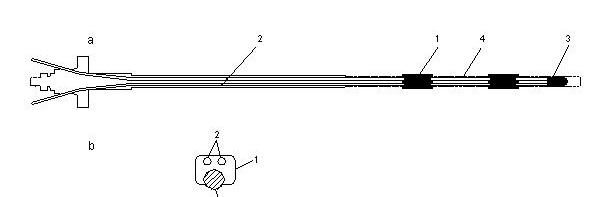

Dočasné tyčové kotvy se na stavbu dodávají většinou bez jakékoliv úpravy a teprve na stavbě se montují. Schéma takovéto kotvy je na obr. 4. Kotevní délka táhla (ltd) je bez jakékoliv úpravy. Na volnou délku táhla (ltf) se navleče hladká ochranná flexibilní trubka, opatřená uvnitř zvláštní plastickou hmotou, umožňující prokluz mezi touto trubkou a táhlem. Po asi 2,0 m se kotva opatří centrátory, jejichž funkcí je vystředit kotvu ve vrtu. Injektáž těchto kotev se provádí buď pomocí jedné manžetové trubky, umístěné paralelně s táhlem, nebo pomocí dvojice hadiček, spojených přes speciální pryžové manžety s táhlem. První způsob injektáže je typický především pro pramencové kotvy a popsán v kap. 2.2, proto zde bude popsána injektáž druhým způsobem, který byl vyvinut v SRN v souvislosti s vývojem tyčových kotev Dywidag. V tom případě je kotevní délka táhla opatřena pryžovými manžetami, jež se montují v osových vzdálenostech po 0,5 m, a hadičkami profilu 10 mm pro transport injektážní směsi a pro proplachování vodou. Tyto vysokotlaké hadičky jsou z umělé hmoty, jsou flexibilní a v místě průchodu skrz pryžovou manžetu jsou opatřeny 2 otvory průměru 3 mm. Pod spodní manžetou jsou hadičky nastaveny speciální U spojkou, do níž jsou zalepeny vteřinovým lepidlem. Podél volné délky kotvy jsou hadičky fixovány obtočením lepicí páskou. Schéma injektážního zařízení je na obr. 5. Celá tato montáž se provádí na staveništi. Připravená kotva se zapustí do vrtu, který byl před tím vypláchnut a vyplněn cementovou suspenzí.

Obr. 4 Schéma dočasné tyčové kotvy (CPS, Dywidag)

1 – šestihranná matice, 2 – kotevní deska s půlkulovým vybráním, 3 – ochrana matice, 4 – hladká trubka na volné délce táhla, 6 – centrátor, 7 – táhlo kotvy

Obr. 5 a) Schéma injektážního zařízení tyčových kotev, b) řez pryžovou manžetou 1

1 – pryžové manžety, jež se připevní na kotevní část táhla „zaklapnutím“, 2 – injekční a proplachovací hadičky průměru 10 mm, 3 – spojka U, 4 – kotevní část táhla

S injektáží lze začít rovněž nejdříve za 12 hodin po osazení kotvy za předpokladu použití cementu CEM II/A-S. Při použití jiných cementů je třeba stanovit tuto dobu individuálně. Před injektáží se propláchne celý systém tak, že se jedna hadička, bývají barevně označené, připojí na přívod vody a ta se nechá volně protékat druhou hadičkou. Po tomto propláchnutí se příslušná hadička připojí k vývodu vysokotlakého čerpadla a injektážní směs se nechá volně proudit tímto systémem. Vytéká-li volně injektážní směs druhou hadičkou, tato se zaškrtí jejím prostým přehnutím a tím je zahájena injektáž. Je zřejmé, že nelze stanovit, zdali se injektuje všemi manžetami, nebo pouze některými, nicméně jedná se o způsob velmi jednoduchý, rychlý a technologicky nenáročný. Kontroluje se tlak i spotřeba injektážní směsi. V zeminách, většinou při první fázi injektáže, nedojde k dosažení předepsaného tlaku. Proto se injektuje množstvím, jež odpovídá asi trojnásobku objemu vrtu v kořenové části, a první fáze injektáže se ukončí. V horninách obvykle již při první fázi injektáže dojde k dosažení předepsaného tlaku při malém množství injektážní směsi. Následně se celý systém propláchne vodou. Druhá fáze injektáže (1. reinjektáž) se provádí nejdříve za 10 hodin po skončení první fáze. Opět se zkontroluje průchodnost systému vodním proplachem a injektuje se stejně, jako v 1. fázi. I v horninách, kde již v 1. fázi došlo k dosažení předepsaného tlaku, se doporučuje jedna reinjektáž. Takto lze, zvláště v zeminách, reinjektovat vícekrát, než je obvyklé při injektáži pomocí klasické manžetové trubky, používané u pramencových kotev. Po skončení všech fází injektáže se doporučuje vždy propláchnout celý systém vodou pro eventuální další využití. Jak již bylo uvedeno, tato metoda injektáže kotev nezaručuje dokonalé proinjektování kořenové části kotvy, resp. kontrolu tohoto proinjektování. Je však natolik technologicky nenáročná, není třeba použít obturátorů, rychlá a málo pracná, že se zvláště u dočasných kotev často využívá. S tímto způsobem injektáže bývají dobré výsledky v případě základových půd, tvořených hrubozrnnými zeminami a horninami, naopak v případě zemin jemnozrnných nebývá mnohdy tato injektáž úspěšná.

2.3.2 Tyčové kotvy trvalé

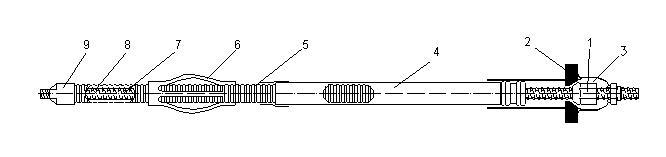

U nás se používají zcela výjimečně, a to v délkách pouze do 12 m. Důvodem je skutečnost, že kotvu je nutné dovést na staveniště již zcela smontovanou, čímž vznikají problémy s dopravou, manipulací a skladováním, jež je na staveništi prakticky vyloučené. Trvalé tyčové kotvy se montují ve speciálních dílnách, kde se provádí současně injektáž kořene speciální pryskyřicí; takto upravená kořenová část kotvy je mimořádně náchylná na poškození při dopravě a manipulaci. Schéma trvalé tyčové kotvy je na obr. 6. Na rozdíl od dočasné kotvy je v případě trvalé kotvy opatřena kořenová část dvojitou antikorozní ochranou. První ochranu tvoří, jako u kotev dočasných, zálivka a injektáž v kořenové části, druhou, na rozdíl od kotev dočasných, speciální ochrana kořenové délky, spočívající v použití vrubované flexibilní trubky z umělé hmoty, a v injektáži prostoru mezi touto trubkou a táhlem kotvy speciální pryskyřicí. Touto vrubovanou flexibilní trubkou s injektáží je ve skutečnosti opatřena prakticky celá kotva, kromě hlavy; ve volné délce je na ni navíc navlečena hladká trubka, jež má samozřejmě větší průměr než v případě kotvy dočasné. Mimořádná pozornost je věnována přechodu mezi volnou a kotevní délkou a hlavovou částí kotvy, kde výrobci používají osvědčených metod, které jsou součástí jejich „know-how“.

Technologický postup výroby těchto kotev se však v zásadě neliší od postupu výroby kotev dočasných. V bodě 2.3.1. Popsaná injektáž se využívá i v tomto případě, pouze speciální pryžové manžety a centrátory jsou co do velikosti přizpůsobeny průměrům trubek kotevní ochrany.

Obr. 6 Schéma trvalé tyčové kotvy (Dywidag)

1 – šestihranná matice, 2 – kotevní deska s půlkulovým vybráním, 3 – ochrana matice, 4 – hladká trubka na volné délce táhla, 5 – vrubovaná flexibilní trubka, 6 – centrátor, 7 – táhlo kotvy, 8 – injektáž prostoru mezi táhlem 7 a trubkou 5, 9 – botka kotvy z umělé hmoty

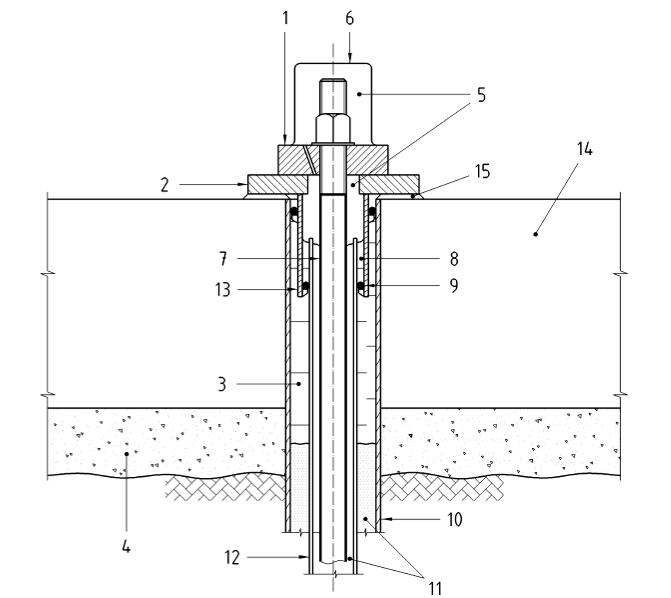

Podkotevní úprava hlavy tyčových kotev, zejména trvalých, je na obr. 7.

Obr. 7 Úprava hlava (podkotevní ochrana) tyčové kotvy

1 – roznášecí deska, 2 – ocelová roznášecí deska s kónickým nástavcem opatřená epoxidovým nátěrem, 3 – antiko ochrana, 4 – podkladní beton, 5 – podkotevní ochrana po napnutí kotvy, 6 – ocelové demontovatelné víko, 7 – ochráněné táhlo tyčové kotvy, 8 – výplň epoxidovou pryskyřicí, 9 – gumové těsnění, 10 – ocelová průchodka s přírubou, 11 – cementová injektáž, 12 – plastová trubka na volné délce táhla, 13 – kónická ocelová trubka, 14 – kotvená konstrukce, 15 – podmazání z epoxidové pryskyřice

2.4 KOTVY PRAMENCOVÉ

V současné době jsou v naší republice nejrozšířenější a prakticky jediné z kotev trvalých. Důvodem je snazší transport a manipulace s kotvami při zapouštění, možnost využití větší délky kotev, jistou roli hraje i tradice. Vlastní pramence jsou spleteny z nízkotepelně popouštěných ocelových drátů: 1 x 5,5 mm + 6 x 5,0 mm, tudíž celkový vnější průměr pramence je kolem 15,5 mm, přičemž rozeznáváme kvalitu: Ø 15,5/1 620 MPa a Ø 15,5/1 800 MPa. Kromě toho je znám ještě typ: Ø 15,7/1 770, jenž odpovídá výrobkům firmy Dywidag-Systems International, označených: 0,6´´ 1 570/1 770. Hlavní vlastnosti těchto pramenců jsou v tab. 8 a jmenovité nosnosti trvalých kotev podle počtu a kvality pramenců jsou v tab. 9.

Tab. 8 Hlavní parametry ocelových pramenců

| Typ pramence | Pramenec Ø 15,5/1 620 | Pramenec Ø 15,5/1 800 | Pramenec Ø 15,7/1 770 |

| Jmenovitý průměr [mm] | 15,5 | 15,5 | 15,7 |

| Jmenovitý průřez [mm2] | 141,5 | 1 41,5 | 150,0 |

| Zatížení a napětí na mezi pevnosti Fm [kN]

fp [MPa] na mezi 0,2 Fp0,2 [kN] fp0,2 [MPa] na mezi 0,1 Fp0,1 [kN] fp0,1 [MPa] |

229,2 | 255 | 265,5 |

| 1 620 | 1 800 | 1 770 | |

| 194,8 | 217 | 235,5 | |

| 1 377 | 1 532 | 1 570 | |

| – | 178 | – | |

| – | 1 620 | – | |

| Tažnost [%] | 3,0 | 3,5 | 3,5 |

| Modul pružnosti E [Gpa] | 200 ± 10% | 200 ± 10% | 195 |

| Jmenovitá hmotnost [kg/m] | 1,12 | 1,12 | 1,15 |

Tab. 9 Jmenovitá únosnost trvalých kotev podle počtu a kvality pramenců Fdov [kN]

| Táhlo | 1x Ø 15,5 | 2x Ø 15,5 | 3x Ø 15,5 | 4x Ø 15,5 | 6x Ø 15,5 | 8x Ø 15,5 | 9x Ø 15,5 | 10x Ø 15,5 | 12x Ø 15,5 |

| Ocel 1 620 MPa | 120 | 240 | 360 | 480 | 720 | 960 | 1 080 | 1 200 | 1 440 |

| Ocel 1 800 MPa | 140 | 280 | 420 | 560 | 840 | 1 120 | 1 260 | 1 400 | 1 680 |

| Táhlo | 1x Ø 15,7 | 2x Ø 15,7 | 3x Ø 15,7 | 4x Ø 15,7 | 6x Ø 15,7 | 8x Ø 15,7 | 9x Ø 15,7 | 10x Ø 15,7 | 12x Ø 15,7 |

| Ocel 1 770 MPa | 142 | 284 | 426 | 568 | 852 | 1136 | 1278 | 1420 | 1562 |

2.4.1 Pramencové kotvy dočasné

V současné době se u nás využívá nejvíce pramenců kvality 1 570/1 770 MPa, jež se označují Lp 15,7/1 770. Pramence se dodávají navinuté na cívkách, přičemž ve výrobně kotev je třeba porovnat kvalitu pramenců s příslušným dodacím listem či atestem. Současně je třeba zkontrolovat, nejsou-li pramence napadeny rzí. Pramence se řežou rozbrušovací pilou na příslušné délky, jež jsou nejméně o 1 m delší, než je uvedeno v projektu. Konce pramenců se opatří proti rozpletení omotáním speciální lepicí páskou, nebo se na řezu opatrně zavaří elektrickým obloukem. Na přechodu volné délky do kořenové části se vytvoří zátka z elastoplastu. Na volnou délku se navleče ochranná PE trubka, jež se v místě zátky přepáskuje. Pramence se v kořenové části volně spletou jako pomlázka a na konci kořenové části se vytvoří špička z plastbetonu. Takto lze splést kotvy do maximálního počtu 6 pramenců. V případě výroby kotev s více pramenci se použije skládaných kotev ze samostatných kotev o nejvýše šesti pramencích. Volná délka kotvy se výjimečně vyplňuje antikorozní (plastickou) směsí. Takto upravená kotva se obyčejně transportuje na stavbu ve smotcích a na staveništi se dokončí. Jde zejména o montáž manžetové trubky z PVC profilu 32/3,6 mm, jež se na stavbu dodává v délce 4 m, přičemž spojování se provádí pomocí závitových nátrubků rovněž z PVC. Manžetová trubka vede paralelně s pramenci, je k nim připevněna pomocí izolační pásky. V případě skládaných kotev vede manžetová trubka osou skládané kotvy. Charakteristický příčný řez pramencovou kotvou je na obr. 8, podélný řez pramencem je pak na obr. 9.

Obr. 8 Příčný řez pramencovou kotvou: a) kořenem, b) v místě usměrňovacího prvku, c)v místě táhla

1 – vrt, 2 – zálivka, 3 – pramenec, 4 – manžetová trubka, 5 – usměrňovací kus, 6 – ochranná trubka táhla, 7 – výplň pryskyřicí

Obr. 9 Podélný řez pramencem trvalé kotvy v kořenové délce

1 – pramenec, 2 – výplň pryskyřicí, 3 – vrubová plastová trubka, 4 – cementová zálivka (injektáž), 5 – vrt

Ihned po dokončení a vyčištění vrtu se v případě jeho pažení jílocementovým nebo jiným výplachem, provede jeho výměna za cementovou zálivku ve složení c : v = 2,2 : 1 až 2,3 : 1. Vrt se plní od počvy prostřednictvím PVC trubky profilu 50 mm, trubkou se pohybuje za účelem odstranění zbylé vrtné drti. Bezprostředně po vyplnění vrtu zálivkou se osadí kotva, většinou ručně za pomoci dostatečného počtu pracovníků. V případě dlouhých kotev lze též použít malé mechanizace a různých přípravků. Následuje injektáž, popř. reinjektáž, kořene, popsaná v kap. 2.2.

2.4.2 Pramencové kotvy trvalé

Pro trvalé kotvy jsou v naší republice nejužívanější právě kotvy pramencové. V zásadě se využívá dvou typů těchto kotev, lišících se svou konstrukcí a antikorozní úpravou.

Pro první typ je charakteristická skutečnost, že každý pramenec má zvlášť svoji volnou délku a délku kořenovou. Do výrobny kotev jsou dodávány pramence potažené ve speciálním závodě pryžovým povlakem, jenž je na odmaštěný pramenec nastříkán za tepla. Jednotlivé pramence jsou potom nařezány na příslušnou délku a v kořenové části je pryžový povlak odstraněn. Na takto upravený pramenec je navléknuta vrubovaná flexibilní PE trubka průměru 20 mm, jež je připáskována na začátek volné délky. Prostor mezi pramencem a PE trubkou je ve výrobně zainjektován pryskyřicí, konec kořene je upraven speciální botkou z umělé hmoty. Takto připravené jednotlivé pramence jsou dodávány na stavbu, kde se z nich montují kotvy tak, že vnitřkem je vedena klasická manžetová trubka z PE profilu 32/3,6 mm s manžetami po 500 mm, na níž jsou distanční kruhy z umělé hmoty s výřezy, do nichž se zasunou jednotlivé pramence. Montáž těchto kotev je poměrně jednoduchá, jsou však značně náchylné na poškození při transportu a manipulaci, a to ve své kořenové části.

Pro druhý typ se využívá holých pramenců Lp 15,7 mm, přičemž příslušný počet pramenců se ve vzdálenostech po asi 2 m spojí převázáním lepicí páskou. Mezi pramence se vloží dvě PE trubičky. První má průměr 10/2 mm, je ukončena 0,5–1,0 m před špičkou kotvy a slouží k plnění kořenové části kotvy. Druhá má průměr 7/1,5 mm, končí na začátku kořenové části a slouží k odvzdušnění při plnění kořenové části kotvy. Následuje navléknutí PE trubky s vyřezaným závitem na volnou délku kotvy a navléknutí vrubované PE trubky na kořen, přičemž obě trubky se sešroubují a přepáskují. Špička kotvy se upraví z plastbetonu. Na kotvu se připevní klasická manžetová PE trubka profilu 32/3,6 mm a celá kotva se vloží do vrtu vyplněného zálivkou, jako v případě kotev dočasných. Plnění kořenové části se provádí většinou u zapuštěných kotev pomocí kotlíků na stlačený vzduch. Takto se realizují kotvy s nejvýše šesti pramenci. V případě kotev s požadovanou větší únosností se skládají jednotlivé kotvy do jednoho vrtu.

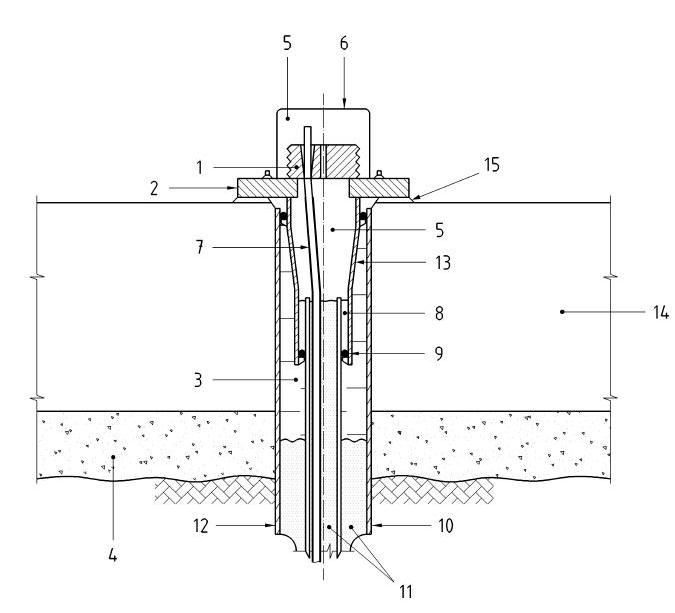

Na obr. 10 je schéma podkotevní ochrany trvalých pramencových kotev.

Obr. 10 Úprava hlavy (podkotevní ochrana) pramencové kotvy

1 – kotevní hlava, 2 – ocelová roznášecí deska s kónickým nástavcem opatřená epoxidovým nátěrem, 3 – antiko ochrana, 4 – podkladní beton, 5 – podkotevní ochrana po napnutí kotvy, 6 – ocelové demontovatelné víko, 7 – ochráněný kotevní pramenec, 8 – výplň epoxidovou pryskyřicí, 9 – gumové těsnění, 10 – ocelová průchodka s přírubou, 11 – cementová injektáž, 12 – plastová trubka na volné délce táhla, 13 – kónická ocelová trubka, – kotvená konstrukce, 15 – podmazání z epoxidové pryskyřice

3 ZKOUŠENÍ A NAPÍNÁNÍ KOTEV

Horninové kotvy jsou prvky, jež přenášejí tahové síly, které se do nich vnášejí napínáním. Vlastní napínání lze provést nejdříve za 10 dnů po dokončení injektáže kořene a 7 dnů po osazení a případném podlití kotevní desky. Pro vlastní napínání se používá napínacího zařízení, vybaveného siloměry s možností měření deformací (protažení) táhla kotvy. Napínací zařízení, včetně siloměrů, musí být kalibrováno v intervalu po šesti měsících. Napínací zařízení pro tyčové a pramencové kotvy by mělo napínat kotvu jako celek. Pokud se musí napínat jednotlivé pramence zvlášť, musí být vybaveno měřicím zařízením, jež v každém okamžiku umožní stanovit celkovou sílu v kotvě. Postup napínání je buď standardní (uvedený níže), nebo ve speciálních případech musí být stanoven v projektu.

Zkoušky kotev prováděné na stavbě se dělí na:

- typové zkoušky;

- ověřovací zkoušky (dříve označené jako průkazní);

- kontrolní zkoušky.

3.1 TYPOVÉ ZKOUŠKY

Typové zkoušky se obyčejně požadují před zahájením provádění kotev (dočasných i trvalých), a to na nesystémových kotvách zejména za účelem vypracování projektu kotvení. Stanoví se jimi:

- odpor proti vytažení;

- chování při tečení;

- upřesní se výrobní postup.

U typové zkoušky se často jedná o rozšířenou ověřovací zkoušku na nejméně třech kotvách. Konstrukce kotvy by měla být navržena tak, aby se mohlo dosáhnout charakteristického odporu proti vytažení kotvy Rak.

Zkušební síla PP je:

PP = Rak

(1)

přičemž musí být dodrženy následující limitní hodnoty:

PP ≤ 0,80 ∙ Ptk = 0,80 ∙ ft ∙ .At

PP ≤ 0,95 ∙ Pt0,1k = 0,95 ∙ ft0,1k ∙ At, příp. 0,95 ∙ Pt0,2k = 0,95 ∙ ft0,2k ∙ At

rozhodující je menší z hodnot.

Kotva má být napínána min. šesti napínacími cykly až po zkušební sílu PP s pozorovacími časy podle tab. 10 a obr. 11. Při každém zatěžovacím stupni se měří posun volného konce kotvy. Po každém zatěžovacím stupni se kotva odlehčí na sílu odpovídající předtížení P0, jež se obyčejně volí:

P0 = 0,1 ∙ Pp

(2)

a na tomto mezistupni se udržuje po dobu nejméně 1 min. Pozorovací čas na prvních dosažených zatěžovacích stupních se prodlouží v případě, že míra dotvarování ks nemůže být jednoznačně určena.

Tab. 10 Zatěžovací stupně a pozorovací časy u typových zkoušek

| Zatěžovací stupně | Minimální pozorovací časy [min.] | |

| Hrubozrnné zeminy a horniny | Jemnozrnné zeminy | |

| 0,1 PP | 1 | 1 |

| 0,4 PP | 15 | 15 |

| 0,55 PP | 15 | 15 |

| 0,7 PP | 30 | 60 |

| 0,8 PP | 30 | 60 |

| 0,9 PP | 30 | 60 |

| 1,00 PP | 60 | 180 |

Charakteristický odpor proti vytažení Rak se dosáhne, když míra dotvarování ks překročí hodnotu 2,0 mm. Rozhodující je nejnižší hodnota Rak, které se dosáhne u odzkoušené kotvy.

Pokud se při průzkumné zkoušce nedosáhne charakteristického odporu proti vytažení Rak, platí pro Rak maximálně dosažená zkušební síla PP.

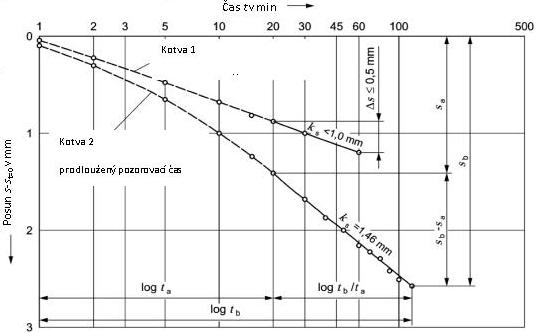

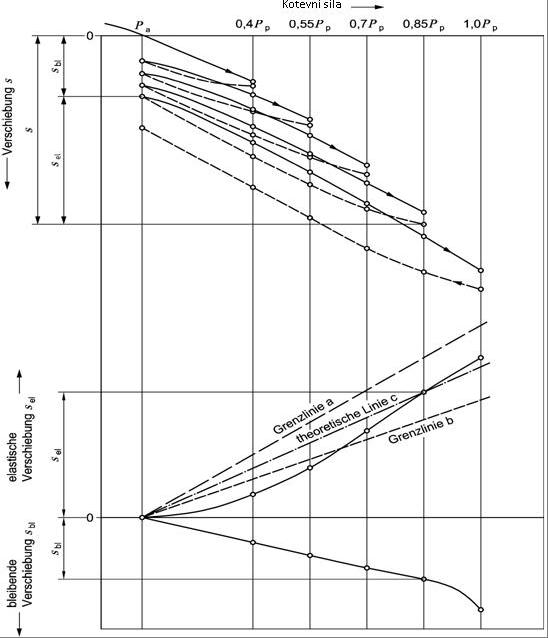

Obr. 11 Pracovní diagram na příkladu typové zkoušky trvalé kotvy v hrubozrnné zemině

K posouzení chování kotvy při zatížení slouží stanovení velikosti creepu (tečení) pod zatížením a protažení ocelového táhla kotvy. Chování při tečení je charakterizováno velikostí dotvarování ks při konstantní kotevní síle (obr. 12):

ks = (sb – sa) / log (tb / ta)

(3)

kde je

sa … posun v hlavě kotvy v určitém čase ta;

sb … posun v hlavě kotvy v určitém čase tb;

ta … začátek sledovaného času;

tb … konec sledovaného času.

Obr. 12 Křivky čas-posun ke stanovení míry dotvarování ks při zkušební síle Pp na příkladu typové zkoušky nesystémové kotvy v hrubozrnné zemině

Pozorovací časy uvedené v tab. 1 se prodlouží, když:

a) přírůstek posunů Δs ≥ 0,5 mm, a sice u

| dočasných kotev v nesoudržných zeminách a hornině: | mezi 10. a 30. min. |

| dočasných kotev v soudržných zeminách: | mezi 20. a 60. min. |

| trvalých kotev v nesoudržných zeminách a hornině: | mezi 20. a 60. min. |

| trvalých kotev v soudržných zeminách: | mezi 60. a 180. min. |

nebo

b) sklon křivky čas-posun v zobrazení podle obr. 12 roste s logaritmem času.

Pro případy a) a b) musí být pozorovací časy prodlouženy tak, aby mohla být z lineární větve na konci křivky čas-posun na obrázku jednoznačně určena míra dotvarování. U trvalých kotev musí pozorovací čas činit, včetně prodloužení, v nesoudržné zemině/hornině minimálně 120 min., v soudržné zemině minimálně 720 min.

3.1.1 Příklad 1

Pramencové kotvy 4xLp 15,7 mm (ocel 1 570/1 770 MPa) v ulehlém štěrku; volná délka Ltf = 10,00 m, kořenová délka Ltb = 6,00 m, vzdálenost ukotvení táhla do napínací pistole od bodu ukotvení táhla Le = 1,00 m; realizace 2 ks typových zkoušek s výsledky podle tab. 11.

a) Stanovení zkušební síly a předtížení:

PP ≤ 0,80 ∙ Ptk = 0,80 ∙ ft ∙ At

At = 4 ∙ 0,0001448 = 0,0005792 m2

ft = 1770 MPa

PP ≤ 0,8 ∙ 1770 ∙ 0,0005792 = 0,820 MN

resp. PP ≤ 0,95 ∙ Pt0,1k = 0,95 ∙ ft0,1k ∙ At = 0,95 ∙ 1500 ∙ 0,0005792 = 0,825 MN

rozhoduje menší, tedy Pp = 820 kN

předtížení volíme Pa = 82 kN.

b) Při zkouškách kotev č. 1 a č. 2 byly změřeny následující velikosti protažení táhla

Tab. 11 Výsledky měření 2 kotev při typových zkouškách

| Čas t [min.] | |||||||||||

| K | 1 | 2 | 5 | 10 | 15 | 20 | 30 | 45 | 60 | 75 | 120 |

| 1 | 79,20 | 79,37 | 79,65 | 79,84 | 79,98 | 80,04 | 80,15 | 80,28 | 80,35 | – | – |

| 2 | 71,50 | 71,75 | 72,04 | 72,39 | 72,76 | 72,82 | 73,09 | 73,33 | 73,58 | 73,74 | 73,96 |

| Kotva č. 1: max. zkušební síla Pp1 = 820 kN (= Pp,max) Kotva č. 2: max. zkušební síla Pp2 = 740 kN (= 0,9.Pp,max) |

|||||||||||

c) Vyhodnocení naměřených protažení táhel

Kotva č. 1: normální pozorovací čas pro Pp,max = 820 kN činí 60 min

- pro lineární průběh čáry dotvarování platí:

s60 – s20 = 80,35 – 80,04 = 0,31 mm < 0,50 mm – normální pozorovací čas

ks,1 = (s60 – s20) / log (120/20) = (80,35 – 80,04) / 0,477 = 0,65 < 1,0 – vyhovuje

Rm,1 = 820 kN

Kotva č. 2: vykázala pomalé ustalování deformací již při zatěžovacím stupni 0,9. Pp,max = 740 kN

- normální pozorovací čas pro Pp = 740 kN činí 60 min

s60 – s20 = 73,58 – 72,82 = 0,76 mm > 0,50 mm – prodloužený pozorovací čas

ks,2 = (s120 – s20) / log (120/20) = (73,96 – 72,82) / 0,778 = 1,46 < 2,0 – vyhovuje

Rm,2 = 740 kN

d) Stanovení charakteristické hodnoty mezního stavu únosnosti (kořene) kotvy proti vytržení

RULS,m = min (Rm, Pp) = min (820, 740) = 740 kN

RULS,k = RULS,m / ξULS = 740 kN

(pro n = 2 typové zkoušky kotev je ξULS = 1,0 – viz tab. A.20 změny A.1 k ČSN EN 1997-1).

e) Stanovení návrhové hodnoty mezního stavu únosnosti (kořene) kotvy proti vytržení

RULS,d = RULS,k / γa,ULS = 740 / 1,1 = 673 kN

Pro doporučený návrhový přístup NP2 je γa,ULS = 1,1 (tabulka A.19 změny A.1 k ČSN EN 1997-1).

f) Stanovení velikosti zaručené kotevní síly P0 (z výsledků provedených 2 typových zkoušek kotev s přihlédnutím k m.s. únosnosti)

pro P0 platí: P0 ≤ Pp / 1,25, tudíž P0,max = 740 / 1,25 = 592 kN

zaručená kotevní síla může tedy nabýt max. velikosti P0,max = 592 kN

(nutno zkontrolovat, zda platí P0,max ≤ RULS,d, 592 kN < 673 kN – vyhovuje)

g) Stanovení únosnosti kořene kotvy proti vytržení statickým výpočtem

Průměr vrtu d = 180 mm, délka kořene Ltb = 6,0 m, charakteristická velikost tření na plášti ve štěrku písčitém, ulehlém τi = 0,20 MPa (lze využít tabulku), návrhový přístup NP2: A1″+“M1″+“R2.

Charakteristická velikost RULS,k = 3,14 ∙ 0,18 ∙ 6,0 ∙ 200 = 678,24 kN .

Návrhová velikost RULS,d = RULS,k / γa,ULS = 678,24 / 1,1 = 617 kN.

h) Stanovení charakteristické únosnosti (RSLS,k) a návrhové únosnosti (RSLS,d) kotvy podle mezního stavu použitelnosti.

Postup je stejný jako v případě m.s. únosnosti s tím, že základní odvozené hodnoty (Rm) se odečítají pro velikosti přijatelných deformací pro mezní stav SLS.

3.2 OVĚŘOVACÍ ZKOUŠKY

Ověřovací zkouška se musí provést na každé stavbě na třech kotvách, a to v takovém místě, kde se dají na základě poměrů základové půdy očekávat nejnepříznivější výsledky. Ověřovací zkouška se má provádět před začátkem kotevních prací. K ověření předpokládané únosnosti může být provedena také během kotevních prací, když jsou k dispozici výsledky ověřovacích zkoušek stejného kotevního systému ve srovnatelné základové půdě a se stejným výrobním postupem.

U dočasných kotev se smí od ověřovací zkoušky upustit, jsou-li k dispozici výsledky ověřovacích zkoušek stejného kotevního systému ve srovnatelné základové půdě a se stejným výrobním postupem. Ověřovací zkouška se však musí provést, když má být dokázán vyšší odpor proti vytažení Rak než na jiném místě.

Zkušební síla PP se prokazuje z naměřené hodnoty namáhání kotvy Pd. Pro zkušební sílu musí být dodrženy mezní hodnoty jako v případě zkoušek typových. Každá kotva má být napínána min. pěti napínacími cykly na zkušební sílu PP. Maximální zatěžovací stupně napínacích cyklů jsou uvedeny v tab. 12.

Tab. 12 Zatěžovací stupně a pozorovací časy pro ověřovací zkoušky

| Zatěžovací stupně | Minimální pozorovací časy [min.] | |||

| Dočasné kotvy | Trvalé kotvy | |||

| Nesoudržné zeminy a horniny | Soudržné zeminy | Nesoudržné zeminy a horniny | Soudržné zeminy | |

| Paa) | 1 | 1 | 1 | 1 |

| 0,4 PP | 1 | 1 | 15 | 15 |

| 0,55 PP | 1 | 1 | 15 | 15 |

| 0,7 PP | 5 | 5 | 30 | 60 |

| 0,8 PP | 5 | 5 | 30 | 60 |

| 1,00 PP | 30 | 60 | 60 | 180 |

| a) Předtížení Pa by mělo ležet mezi 0,1 ∙ Pp a 50kN. | ||||

Při každém zatěžovacím stupni se měří posun volného konce kotvy. Po prvním dosažení zatěžovacího stupně se zatížení drží na konstantní úrovni během minimálních pozorovacích časů uvedených v tab. 12. Potom se se zatěžovacími mezistupni sníží na předtížení Pa; a přejde se se zatěžovacími mezistupni na maximální zatěžovací stupeň dalšího napínacího cyklu. Pozorovací čas na zatěžovacích mezistupních činí 1 min. Při konstantně udržované zkušební síle se během pozorovacího času měří posuny (např. 1 min., 2 min., 3 min., 5 min., 10 min., 15 min., 20 min., 30 min., 45 min. a 60 min.), a vykreslí se podle obr. 2 v semilogaritmickém měřítku.

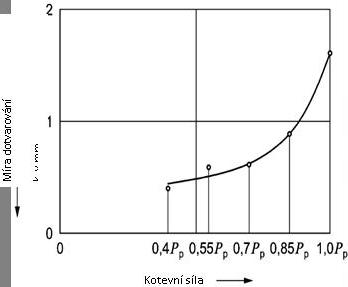

Pozorovací časy uvedené v tab. 12 se prodlouží podle stejných podmínek jako v případě typových zkoušek. Musí se dokladovat, že posuny uvedené v tab. 13, příp. míry dotvarování, nejsou překročeny. Ke zjištění míry dotvarování se mají křivky čas-posun příslušných maximálního zatěžovacího stupně zobrazit podle obr. 13.

Tab. 13 Pozorovací časy a dovolené posuny příp. míry dotvarování při zkušební síle PP pro ověřovací zkoušky

| Dočasné kotvy | Trvalé kotvy | |||

| Nesoudržné zeminy a horniny | Soudržné zeminy | Nesoudržné zeminy a horniny | Soudržné zeminy | |

| Pokus s min. pozorovacím časem v min při splnění podmínek: ta v min. tb v min. posun Δs = sb – sa v mm |

10 30 ≤ 0,5 | 20 60 ≤ 0,5 | 20 60 ≤ 0,5 | 60 180 ≤ 0,5 |

| Pokus s prodlouženým pozorovacím časem: pozorovací čas tb v min. míra dotvarovánía) ks v mm. |

≥ 30 ≤ 2,0 | ≥ 60 ≤ 2,0 | ≥ 120 ≤ 2,0 | ≥ 720 ≤ 2,0 |

| a) ks z lineární koncové oblasti křivky čas-posun podle obr. 12 | ||||

Překročí-li se u ověřovací zkoušky kotvy, právě při jednom zatěžovacím stupni pod zkušební silou PP, kritérium ks = 2,0 mm, musí se přípustná kotevní síla pro všechny kotvy, pro které platí ověřovací zkouška, nově určit na bázi nejnižší zkušební hodnoty. V opačném případě se musí provést další průkazní zkoušky (např. na kotvách s vylepšeným výrobním postupem).

Obr. 13 Křivky čas-posun ke stanovení míry dotvarování ks = (sb – sa / log (tb / ta) na příkladu ověřovací zkoušky trvalé kotvy v hrubozrnné zemině

Obr. 14 Zobrazení míry dotvarování jako funkce kotevní síly pro příklad podle obr. 13

Stanovení volné délky táhla kotvy

Má se doložit, že se volné délky táhla Lapp, určené z výsledků zkoušek, podstatně neliší od plánovaných (navrhovaných) volných délek táhel. To se má za splněné, když jsou dodrženy níže uvedené podmínky pro vypočtené volné délky oceli Lapp pro sílu P = 0,70·PP:

- horní hranice vypočtených volných délek táhel u pramencových kotev

Lapp ≤ Ltf + Le + 0,5 * Ltb

(4)

- horní hranice vypočtených volných délek táhel u tyčových kotev:

Lapp ≤ 1,1 * Ltf + Le

(5)

- spodní hranice vypočtených volných délek táhel u všech typů kotev

Lapp ≥ 0,8 * Ltf + Le

(6)

Uvedené hranice, vypočtených volných délek táhel kotev, mohou být kontrolovány přímo přes měřený posun. K tomu se posun na konci každého cyklu dělí na elastickou a trvalou složku a vynáší se do grafu, jak je zobrazeno na obr. 16. Výše uvedené hranice vypočtených volných délek táhel se k tomu přepočítají, jak vyplývá z hraničních křivek elastického posunu:

- horní hraniční křivka a pro pramencovou kotvu

sel = (Pp – Pa) / (Et ∙ At) ∙ (Ltf + Le + 0,5 ∙ Ltb)

(7)

- horní hraniční křivka a pro tyčovou kotvu

sel = (Pp – Pa) / (Et ∙ At) ∙ (1,1 ∙ Ltf + Le)

(8)

- křivka elastických posunů plánovaných volných délek oceli

- teoretická křivka c

sel = (Pp – Pa) / (Et ∙ At) ∙ (Ltf + Le)

(9)

- spodní hraniční křivka b

sel = (Pp – Pa) / (Et ∙ At) ∙ (0,8 ∙ Ltf + Le)

(10)

3.2.1 Příklad 2

Stanovení volné délky táhla kotvy č. 1 z příkladu 1

Obr. 15 Křivky síla – posun ověřovací zkoušky na příkladu trvalé kotvy

- zkušební síla Pp = 820 kN, předtížení Pa = 82 kN

- teor. křivka a je dána vztahem:

sel = (Pp – Pa) / (Et ∙ At) ∙ (Ltf + Le + 0,5 ∙ Ltb) = (0,820 – 0,082) / (200 000 ∙ 0,0005792) ∙ (10,0 + 1,0 + 0,5 ∙ 6,0) = 0,0892 m = 89,20 mm

- teor. křivka c je dána vztahem:

sel = (Pp – Pa) / (Et ∙ At) ∙ (Ltf + Le) = (0,820 – 0,082) / (200 000 ∙ 0,0005792) ∙ (10,0 + 1,0) = 0,0701 m = 70,10 mm

- teor. křivka b je dána vztahem:

sel = (Pp – Pa) / (Et ∙ At) ∙ (0,8 ∙ Ltf + Le) = (0,820 – 0,082) / (200 000 ∙ 0,0005792) ∙ (0,8 ∙ 10,0 + 1,0) = 0,05734 m = 57,34 mm

3.3 KONTROLNÍ ZKOUŠKY

Každá kotva stavebního díla, pokud neprojde ověřovací zkouškou, se podrobí zkoušce kontrolní, což je v podstatě postup napínání kotvy. Zkušební síla PP se prokazuje obdobně jako u zkoušky typové či ověřovací, samozřejmě již se znalostí únosnosti kotvy na vytržení, tedy se znalostí velikosti RULS,d, popř. RSLS,d.

Pro zkušební sílu platí opět limitní velikosti jako v případě zkoušek typových či ověřovacích.

Kotvy se zatěžují od předtížení Pa s mezistupni podle tab. 14 až do zkušební síly PP. Poté odlehčeny opět na úroveň předtížení Pa. Čekací doby na jednotlivých zatěžovacích stupních jsou uvedeny v tabulce. Na každém zatěžovacím stupni se měří posuny volného konce kotev. Zkušební síla se musí udržet konstantní u nesoudržných zemin, horniny minimálně 5 min., u soudržných zemin minimálně 15 min. Při tom se měří posuny v závislosti na čase (např. po 1 min., 2 min., 3 min., 5 min., 10 min. a 15 min.).

Tab. 14 Zatěžovací stupně a pozorovací časy při kontrolní zkoušce

| Zatěžovací stupně | Minimální pozorovací časy [min.] | |

| Dočasné a trvalé kotvy | ||

| Nesoudržné zeminy a horniny | Soudržné zeminy | |

| Paa) | 1 | 1 |

| 0,4 PP | 1 | 1 |

| 0,55 PP | 1 | 1 |

| 0,7 PP | 1 | 1 |

| 0,85 PP | 1 | 1 |

| 1,00 PP | 5 | 15 |

| a) Předtížení Pa by měla ležet mezi 0,1 PP a 50 kN. | ||

V této tabulce uvedené min. pozorovací časy se prodlužují:

a) pokud je v hrubozrnných zeminách přírůstek posunů mezi 2. a 5. minutou Δs > 0,20 mm;

b) pokud je v jemnozrnných zeminách přírůstek posunů mezi 5. a 15. minutou Δs > 0,25 mm.

V těchto případech se v pozorování pokračuje tak dlouho, dokud nemohou být míry dotvarování jednoznačně stanoveny. Musí se dokladovat, že posuny, uvedené v tab. 15, příp. míry dotvarování, nejsou překročeny. Má se dále doložit, že se při zkušební síle PP dodrží pro vypočtené volné délky táhel Lapp následující podmínky:

- horní hranice vypočtených volných délek táhel u pramencových kotev

Lapp ≤ Ltf + Le + 0,5 ∙ Ltb

(11)

- horní hranice vypočtených volných délek táhel u tyčových kotev

Lapp ≤ 1,1 ∙ Ltf + Le

(12)

- spodní hranice vypočtených volných délek táhel u všech typů kotev

Lapp ≥ 0,8 ∙ Ltf + Le

(13)

Tab. 15 Pozorovací časy a dovolené posuny, příp. míry dotvarování při zkušební síle PP u kontrolních zkoušek

| Dočasné a trvalé kotvy | ||

| Hrubozrnné zeminy a horniny | Jemnozrnné zeminy | |

| pozorovací čas: ta v min tb v min posun: Δs = sb – sa v mm | 2 5 ≤ 0,2 | 5 15 ≤ 0,25 |

| prodloužený pozorovací čas: tb v min míra dotvarovánía) ks v mm | > 5 ≤ 2,0 | > 15 ≤ 2,0 |

| a) ks z lineární koncové oblasti křivky čas-posun podle obr. 12 | ||

3.4 ELEKTRICKÉ ZKOUŠKY PROTIKOROZNÍ OCHRANY KOTEV

Jedná se o měření elektrického odporu mezi kotvou a okolní základovou půdou, nebo stavební konstrukcí za účelem vyšetření účinnosti použitého systému protikorozní ochrany (trvalých) kotev. Používají se 2 metody měření elektrického odporu:

- ERM I, při níž se měří izolace kotvy proti základové půdě a proti stavební konstrukci;

- ERM II, při níž se měří izolace kotvy pouze proti stavební konstrukci.

Princip metody ERM I je znázorněn na obr. 16a, b. Při měření je kotva připojena jako kladný pól a uzemnění jako záporný pól měřeného proudového okruhu pro stejnosměrný proud o napětí 500 V. Ve fázi A se zkouší neporušenost plastového obalu na volné délce kotvy a na kořenové délce, a to v různých fázích výroby kotvy před jejím zakotvením:

- po osazení kotvy do vrtu;

- po prvé fázi injektáže;

- po skončení injektáže.

Používá se měřicího zařízení s minimálním rozsahem měření 10 kΩ. Pokud elektrický odpor mezi kotevním táhlem a základovou půdou je větší než 100 kΩ, je neporušenost obalu vyhovující, přičemž zcela neporušený a vodotěsný plastový obal má vykazovat odpor přes 100 MΩ.

Ve fázi B se zkouší kompletní elektrická izolace kotvy proti základové půdě a stavební konstrukci ve fázi:

- po napnutí kotvy;

- po zainjektování prostoru hlavy kotvy;

- kdykoliv v průběhu životnosti kotvy.

Pokud takto změřený elektrický odpor Rl Ω 100 kΩ, považuje se kotva z hlediska korozní ochrany za vyhovující.

Metoda ERM II se provádí tehdy, je-li Rl Ω 100 kΩ, za účelem zjištění, zda mezi hlavou kotvy a výztuží kotvené konstrukce není žádný přímý kontakt. Schéma této zkoušky, která se provádí při napnuté kotvě, je na obr. 17. Používá se střídavého proudu o napětí asi 40 V, přičemž měřený rozsah odporu je 0 až 200 kΩ. Jako uzemnění se zpravidla používá kotevní deska, nebo výztuž kotvené konstrukce, je-li deska opatřena elektricky izolačním nátěrem. Měření je mimořádně citlivé na atmosférické vlivy a na eventuální bludné proudy v základové půdě. Za vyhovující kotvu se z hlediska tohoto měření pokládá ta, u níž byl změřen elektrický odpor RlI Ω 100 Ω.

Obr. 16a Metoda ERM I před napnutím kotvy

1 – ohmmetr, 2 – kotvená konstrukce, 3 – základová půda,,4 – PE povlaková trubka, 5 – kotevní táhlo

Obr. 16b Metoda ERM I po napnutí kotvy

1 – ohmmetr, 2 – kotvená konstrukce, 3 – základová půda, 4 – PE povlaková trubka, 5 – kotevní táhlo, 6 – PE kotevní průchodka, 7 – podkladní deska, 8 – kotevní objímka, 9 – izolační deska

Obr. 17 Metoda ERM II po napnutí kotvy

1 – ohmmetr

4 ZÁSADY NÁVRHU INJEKTOVANÝCH HORNINOVÝCH KOTEV

Návrh a výpočet horninových kotev vychází z potřeb kotvené konstrukce, kterou může být:

- pažicí konstrukce;

- zajištění svahů a násypů;

- podzemní prostory;

- podzemní stavby;

- základové konstrukce nadlehčované podzemní vodou;

- stavby a jejich základy, přenášející tahové síly vyvolané horní stavbou nebo jejími účinky přenášenými do základů.

Předpjaté horninové kotvy se navrhují podle zásad mezních stavů popsaných v kapitole 8, ČSN EN 1997-1. Kromě mezního stavu únosnosti a použitelnosti, kdy se posuzuje porušení kotvy následkem tahového namáhání, je třeba při návrhu kotvení zvážit:

- porušení kotvy následkem namáhání příčnými silami a kroucením;

- porušení kotvy následkem koroze;

- ztráta kotevní síly následkem nadměrného posunu kotevní hlavy, nebo následkem tečení a relaxace kotvy;

- porušení nebo nadměrná deformace části stavební konstrukce, vzniklá v důsledku převzetí kotevní síly.

Projekt kotvení má vycházet zejména ze zkoušek kotev, typových a ověřovacích. Nutná jsou následující ověření a výpočty:

- ověření vnitřního odporu kotvy;

- ověření odporu kotvy proti vytažení;

- ověření použitelnosti a trvanlivosti kotvy;

- výpočet nutné volné kotevní délky;

- určení zaručené síly kotvy.

Charakteristická velikost vnitřního odporu kotvy Rlk je rovna síle na mezi pevnosti táhla:

Rlk = Ptk = At ∙ ft

(14)

kde je

At … průřezová plocha kotevního táhla,

Ft … charakteristiká pevnost kotevního táhla v tahu.

Odpor kotvy proti vytažení se určuje na základě výsledků typových, nebo ověřovacích zkoušek; nejsou-li k dispozici, potom výjimečně výpočtem na základě znalosti o geotechnických poměrech na staveništi s přihlédnutím ke zkušenostem v obdobných základových poměrech. Pro výpočet vnitřního odporu kotvy lze s opatrností použít hodnot z tab. 16, jež platí pro mikropiloty. Je třeba upozornit, že velikosti charakteristického plášťového tření ti jsou zejména pro kotvy velice konzervativní, což je dáno zejména dobou, kdy byly stanoveny a zatím nebyly aktualizovány.

Tab. 16 Charakteristické velikosti plášťového tření mikropilot

| Druh základové půdy | Typické vlastnosti | Počet injektáží | Konečný inj. tlak [MPa] | Plášťové tření ti [MPa] |

| Skalní horniny R1–R4 | σf > 50 MPa | 0 | – | 0,6–1,0 |

| Poloskalní horniny R5, R6 | σf < 50 MPa | 0–1 | 0,5–3,0 | 0,2–0,6 |

| Štěrky písčité | 350<φ<450, c = 0 | 1–2 | 1,0–2,0 | 0,15–0,20 |

| Štěrky jílovité | 250 < φ < 350, c = 10 | 1–2 | 2,0–4,0 | 0,15 |

| Písky | 250 < φ < 350, c = 0 | 2–3 | 1,5–4,0 | 0,1–0,15 |

| Jemnozrnné zeminy tvrdé | 100< φu < 300 cu > 0,1 MPa |

1–3 | 1,5–3,0 | 0,08–0,14 |

| Jemnozrnné zeminy pevné | φu < 100 0,05 < cu < 0,15 MPa |

2–3 | 1,0–2,5 | 0,06–0,08 |

| Jemnozrnné zeminy tuhé | φu = 0 0,025 < cu < 0,05 MPa |

3–(4) | 0,5–2,0 | 0,04–0,06 |

Charakteristický odpor kotvy proti vytažení Rak je definován jako tahová síla, která způsobuje jistou deformaci ks, nebo úbytek síly kl (viz předchozí kapitoly). Musí platit:

Rak ≤ Ra

(15)

přičemž za Ra se dosadí nejmenší velikost zjištěná při zkouškách. Současně se požaduje, aby:

Rak ≥ Rlk

(16)

Návrhová hodnota odporu kotvy Rd závisí na způsobu zatížení kotvy ve vyšetřovaném mezním stavu. Je-li kotva zatížena pouze tahem, je:

Rd = Rk / γR

(17)

kde za Rk se dosazuje menší z velikostí Rak, Rlk, γR je dílčí koeficient bezpečnosti odporu kotvy rovný 1,1 pro dočasné i trvalé kotvy.

Je-li kotva namáhána navíc střihem a ohybem, platí:

Rd = γq ∙ P0

(18)

kde je γq koeficient tahové síly, jež se pohybuje obvykle v mezích: 0,8 ≤ γq ≤ 1,1 a zohledňuje:

- relaxaci kotevního táhla;

- tečení kořene;

- posun kotvené konstrukce v oblasti hlavy kotvy;

- posun stavební konstrukce jako tuhého tělesa k počátku mezního stavu.

Průkaz mezního stavu použitelnosti kotvené konstrukce se provádí tak, že do výpočetních schémat se dosadí charakteristické hodnoty působení, vlastností základové půdy a geometrických rozměrů. Stanoví se velikosti deformací, které se porovnají s deformacemi přípustnými. Je-li vypočtený nebo odhadovaný posun větší než přípustný, je třeba jej zdůvodnit podrobnějším šetřením nebo zkouškami. Pokud to nevede k cíli, je třeba změnit projekt.

4.1.1 Příklad 3

Stanovení návrhové únosnosti kotvy ze zadání příkladu 1, nejsou-li k dispozici výsledky typových ani ověřovacích zkoušek.

Únosnost kotvy 4xLp15,7 / 1170 MPa:

At = 4 ∙ 0,0001448 = 0,0005792 m2

Charakteristická konstrukční únosnost kotvy Rik = 0,0005792 ∙ 1 570/1,15 = 0,790 MN.

Návrhová konstrukční únosnost kotvy: Rid = 0,790 / 1,1 = 0,718 MN (použit koeficient γR =1,1).

Charakteristický odpor proti vytržení kořene kotvy: průměr vrtu d = 150 mm, délka kořene Lk = 6,0 m, zemina – štěrk, podle tab.16 … t = 0,20 MPa.

Ra,k = 3,14 ∙ 0,15 ∙ 6,0 ∙ 200 = 565 kN

Návrhový odpor proti vytržení kořene kotvy Ra,d = 565 / 1,1 = 514 kN.

Rozhoduje menší z obou návrhových únosností, tedy Rd = 514 kN.

(srovnej s výsledky příkladu 1, bod f), jsou-li k dispozici přísl. zkoušky).