Autoři: Ing. Jaroslav Korbelář, Ing. Hana Geiplová

Stav: vydání 2018

Anotace:

Pomůcka se věnuje návrhu a provádění protikorozní ochrany pomocí povlaků na všech typech stavebních konstrukcí, například dopravní, vodohospodářské, průmyslové a zemědělské stavby, stavby pro potravinářskou výrobu, pozemní stavby, telekomunikační stavby, energetické stavby z konstrukčních ocelí.

Zabývá se problematikou PKO nových ocelových konstrukcí. Pro obnovu nebo opravu, případně rekonstrukci stávajících kovových konstrukcí s následnou PKO je možno pomůcku použít jen v omezeném rozsahu obecných principů a jen po konzultaci problematiky s korozním odborníkem.

OBSAH

ÚVOD

Jedním ze základních konstrukčních materiálů jsou konstrukční oceli, které bez vhodné a dostatečné protikorozní ochrany při vystavení atmosférickým a dalším vlivům během svého života korodují, což může vést ke snížení životnosti konstrukce, popřípadě k poruchám a haváriím. Z důvodů omezení, případně vyloučení vzniku ztrát způsobených korozí je nutné ocelové konstrukce, případně další použité kovové materiály po dobu jejich požadované životnosti chránit.

Pro jednotlivé kroky technologického postupu protikorozní ochrany je k dispozici celá řada technických norem, které tvoří dostatečný základ technických požadavků na kvalitní protikorozní ochranu od konstrukčního řešení s ohledem na protikorozní ochranu (dále PKO), hodnocení korozního prostředí, přípravy povrchu, zhotovení povlaků a jejich kontrolu a přejímku.

Pomůcka má poskytnout odborným uživatelům, tedy projektantům, investorům, výrobcům a poskytovatelům služeb v oblasti protikorozní ochrany, vodítko a základní informace o technických normách a jejich vzájemné provázanosti při navrhování protikorozní ochrany kovových konstrukcí. Text předpokládá určité technické znalosti v tomto oboru. Vzhledem k šíři problematiky nelze postihnout všechny problémy, které mohou nastat při řešení této problematiky. Pro volbu vhodného protikorozního opatření je žádoucí konzultovat problematiku s korozním odborníkem (např. s certifikovanými korozními inženýry apod.). Také konkrétní návrhy PKO, zhotovování a kontrola PKO by měla být prováděna osobami s dostatečnou kvalifikací.

Základní technické požadavky na ocelovou konstrukci z hlediska jejího zhotovení a návrhové životnosti jsou uvedeny v ČSN EN 1990. Návrhová životnost ocelových konstrukcí může být doporučena rozdílně pro jednotlivé části konstrukcí.

Kromě technických norem jsou vydávány resortní předpisy (viz kapitola Literatura), které podrobněji specifikují požadavky jednotlivých správců stavebních konstrukcí na životnost konstrukcí a jejich protikorozních ochran, provádění a kontrolu protikorozní ochrany atd. V nich bývají specifikovány také požadavky na kvalifikaci pracovníků navrhujících, provádějících nebo kontrolujících protikorozní ochranu. Je důležité upozornit, že všechny použité normy se stávají právně závaznými pouze tehdy, pokud jsou uvedeny ve smlouvě.

1 PŘEDMĚT TECHNICKÉ POMŮCKY

Předmětem pomůcky Protikorozní ochrana ocelových konstrukcí je souhrn základních informací a postupů, které jsou spojené s protikorozní ochranou ocelových konstrukcí vystavených atmosférickým a dalším vlivům, které mohou působit na tyto konstrukce během jejich života a používání. Systém protikorozní ochrany je vždy souborem technických opatření, jejichž účelem je minimalizovat působení korozního prostředí na ocelové konstrukce.

Pomůcka se věnuje návrhu a provádění protikorozní ochrany povlaky všech typů stavebních konstrukcí, například dopravních, vodohospodářských, průmyslových a zemědělských staveb, staveb pro potravinářskou výrobu, pozemních staveb, telekomunikačních staveb, energetických staveb z konstrukčních ocelí. Konstrukcím nebo částem konstrukcí z ostatních kovů, včetně korozivzdorných ocelí, se dotýká pouze okrajově.

Zabývá se především problematikou PKO nových ocelových konstrukcí. Pro obnovu nebo opravu, případně rekonstrukci stávajících kovových konstrukcí s následnou PKO je možno pomůcku použít jen v omezeném rozsahu obecných principů a jen po konzultaci problematiky s korozním odborníkem.

Pomůcka ukazuje příklady nejčastěji navrhovaných a používaných systémů PKO pro atmosférickou expozici. Nezabývá se kovovými konstrukcemi vystavenými vlivu chemikálií (kyseliny, alkálie, plyny atd.) a vlivu ohně.

2 TERMÍNY A DEFINICE, ZKRATKY

Pro účely pomůcky jsou použity následující definice, které se vztahují k oboru koroze a protikorozní ochrany, jsou uvedeny v normách ČSN EN ISO 8044, ČSN EN ISO 4618, ČSN EN ISO 2080 a také v ČSN EN ISO 12944 – Část (1, 2, 3, 4, 5, 6, 7, 8, 9)

Abrazivní otryskávání – působení proudu otryskávacího prostředku o vysoké kinetické energii na upravovaný povrch.

Anorganický nekovový povlak – povlak tvořený anorganickými materiály s výjimkou kovů (smalty, silikátové povlaky, povlaky na bázi karbidů, silicidů, boridů, cementů, konverzní povlaky).

Poznámka:

k heslu: ve smyslu tohoto dokumentu se jedná pouze o ethylsilikátový povlak.

Atmosféra – směs plynů a běžně i aerosolů a částic, které obklopují daný objekt.

Atmosférická koroze – je koroze v korozním prostředí zemské atmosféry při teplotě okolí.

Celková oprava systému PKO – proces zahrnující opravu poškozených míst PKO lokálně v rozsahu částečné obnovy a následné zhotovení povlakových vrstev nebo vrstvy na celém povrchu.

Částečná obnova systému PKO – oprava povrchu na místě, kde došlo k porušení povlaku až k podkladu, a následné zhotovení celého systému v dané oblasti s přechodem na stávající PKO; neprovádí se sjednocující vrstva nátěru na celém povrchu; plocha porušení nepřesahuje stanovený limit.

Dílčí prvek – část konstrukce (plochy, povrchu), pro kterou se určuje samostatně definovaná PKO (co do skladby nebo technologie).

Dočasná ochrana – systém proti atmosférické korozi, který má omezenou životnost po dobu jejich skladování či přepravy od výrobce k uživateli, popřípadě po dobu montáže.

Duplexní povlak; kombinovaný povlak – kombinace kovového povlaku a nátěru používaná pro zvýšení odolnosti proti korozi.

Elektrolytické pokovování – vylučování přilnavého povlaku kovu nebo slitiny na podkladu elektrolýzou.

Inspektor – kvalifikovaný a certifikovaný pracovník odpovědný za potvrzení shody mezi specifikací (návrhem) a provedením (aplikací) protikorozní ochrany.

Kompatibilita; slučitelnost – schopnost jednotlivých vrstev nátěru vytvořit celek bez nežádoucích defektů, se schopností plnit správnou funkci systému PKO.

Kontrolní plocha – část OK, která udává akceptovatelný a zúčastněnými stranami odsouhlasený standart prací povrchových úprav na všech stupních technologického postupu prací PKO.

Koroze kovů – fyzikálně-chemická interakce kovu a prostředí vedoucí ke změnám vlastností kovu, které mohou vyvolat významné zhoršení funkce kovu, prostředí nebo technického systému, jehož jsou kov a prostředí složkami.

Korozní agresivita – schopnost prostředí vyvolávat korozi kovu v daném systém.

Korozní činidlo – agresivní složka – látka, která ve styku s daným kovem vyvolává korozi.

Korozní poškození – korozní projev, který způsobuje zhoršení funkce kovu, prostředí nebo technického systému, jehož jsou kov a prostředí složkami.

Korozní produkty zinku – bílá rez – světle nebo tmavě šedé korozní produkty zinkového povlaku.

Korozní prostředí – prostředí obsahující jedno nebo více korozních činidel – agresivních složek.

Korozní systém – systém, který se skládá z jednoho nebo více kovů a těch složek prostředí, které ovlivňují korozi.

Kovový povlak – povlak tvořený kovem nebo slitinou kovu.

Poznámka 1: k heslu:

pro uvažované ocelové konstrukce se používá povlak nanesený ponorem do roztaveného kovu nebo žárovým stříkáním.

Poznámka 2: k heslu:

kovový povlak může být vytvořen na určitých částech konstrukce (např. spojovací materiál) elektrolytickým pokovením.

Maximální místní tloušťka – největší místní tloušťka zjištěná na povrchu jednoho výrobku/dílce.

Maximální tloušťka suchého filmu – nejvyšší akceptovatelná tloušťka kovového povlaku / suchého nátěrového povlaku / duplexního systému, naneseného v jedné nebo více vrstvách; při jejím překročení nelze očekávat správnou funkci systému PKO se splněním předepsané životnosti.

Mezivrstva; podkladový nátěr – každá vrstva nátěru mezi základním nátěrem a vrchním nátěrem.

Minimální místní tloušťka – nejmenší místní tloušťka zjištěná na povrchu jednoho výrobku / dílce.

Minimální tloušťka suchého filmu – nejnižší akceptovatelná tloušťka kovového povlaku / suchého nátěrového povlaku/duplexního systému, naneseného v jedné nebo více vrstvách; při jejím nedodržení nelze očekávat správnou funkci systému PKO se splněním předepsané životnosti.

Místní tloušťka – průměrná hodnota výsledků předepsaného počtu měření tloušťky v oblasti měření.

Nátěr, nátěrový povlak – vrstva vytvořená jedním nebo vícenásobným nanesením nátěrové hmoty na podklad.

Nominální tloušťka suchého filmu; NDFT – předem dohodnutá tloušťka suchého nátěru, nanesená v jedné nebo více vrstvách, předepsaná pro dosažení stanovené životnosti nátěrového systému.

Objednatel – investor nebo organizace pověřená investorem funkcí objednatele, nikoliv zhotovitel stavby, objednávající ocelovou konstrukci; podle stavebního zákona (zákon č. 183/2006 Sb., ve znění pozdějších předpisů) je stavebníkem.

Oblast měření – plocha, na které se požaduje provést předepsaný počet jednotlivých měření.

Ochranný nátěrový systém – souhrn vrstev nátěrových hmot, které byly nebo mají být naneseny na podklad pro zajištění ochrany proti korozi.

Ochranný povlakový systém – souhrn vrstev kovových materiálů nebo nátěrových hmot, které byly nebo mají být naneseny na podklad pro zajištění ochrany proti korozi.

Oprava systému PKO – místní oprava nátěru při jeho poškození.

Organický povlak ▪ systém tvořený polymerní matricí vzniklou chemickou reakcí dvou či více složek, pigmenty, speciálními pigmenty a plnivy.

Poznámka k heslu:

jedná se o nejčastěji používaný povlak, zastoupený epoxidovým nebo polyuretanovým nebo jiným rovnocenným či výkonnějším nátěrovým systémem.

Pásový nátěr; nátěr pro ochranu hran – dodatečná vrstva nátěru používaná pro ochranu kritických míst například hran, koutů, svarů, nýtů a podobně

Podklad – povrch, na který je nebo má být nanesena nátěrová hmota nebo kovový povlak.

Projektová specifikace PKO; specifikace PKO – technická dokumentace, která předepisuje veškeré obecné technické parametry pro přípravu podkladu, aplikace hmot, průkazní a kontrolní zkoušky, požadavky na životnost a údržbu, inspekce prací, přejímky a podobně

Protikorozní ochrana – úprava korozního systému vedoucí ke snížení korozního poškození.

Provozní životnost (s ohledem na korozi) – doba, po kterou korozní systém splňuje požadavky na provozuschopnost.

Provozuschopnost (s ohledem na korozi) – schopnost korozního systému plnit jeho stanovenou funkci, aniž by jí koroze zhoršila.

Průměrná tloušťka – aritmetický průměr výsledků předepsaného počtu měření místní tloušťky rovnoměrně rozložených po povrchu.

Příprava povrchu – různé způsoby odstranění korozních produktů, původních nátěrů anebo znečišťujících látek z povrchu ocelové konstrukce.

Rez ▪ viditelné korozní produkty oceli, skládající se v případě železných kovů převážně z hydratovaných oxidů železa.

Specifikace prací PKO; Technologický předpis – součást dokumentace RDS, která popisuje konkrétní jakost nátěrových hmot a kovových povlaků, způsob provedení natěračských prací, zhotovení kovových povlaků a způsob provádění inspekcí a hodnocení.

Sweeping – jemné otryskání povrchu zinku naneseného ponorem za účelem zdrsnění povrchu a odstranění korozních produktů zinku před následnou aplikací nátěrového povlaku.

Poznámka k heslu:

sweeping lze použít také pro jemné zdrsnění povrchu nátěru.

Těsnicí hmota; výplňové a těsnicí tmely – organický materiál, který poskytuje flexibilní, nepropustnou bariéru mezi dvěma sousedními povrchy.

Tloušťka mokrého filmu; WFT; wet film thickness – tloušťka právě nanesené vrstvy nátěrové hmoty měřená bezprostředně po aplikaci.

Tloušťka suchého filmu; DFT; dry film thickness – tloušťka suchého nátěru, která zůstane na povrchu podkladu po zaschnutí nebo vytvrzení povlaku.

Trvanlivost (s ohledem na korozi) – schopnost korozního systému udržet provozuschopnost po stanovenou dobu, při které byly splněny stanovené požadavky na provoz a údržbu.

Typ atmosféry – charakterizace atmosféry na základě koncentrace přítomných korozně působících látek (korozních činidel).

Údajový list nátěrové hmoty; datasheet – úplný dokument výrobce jednotlivých hmot v originálu, který uvádí definici a složení hmoty, způsob aplikace a ředění, množství sušiny, způsob vytvrzování při různých teplotách, přetíratelnost a vlastnosti vrstvy, NDFT a maximální tloušťky, minimální tloušťky pro plnění požadované funkce vrstvy.

Údržba – řízený plánovitý soubor činností, kterým je zajišťována dlouhodobá funkčnost protikorozní ochrany.

Úplná obnova systému PKO – kompletní odstranění dosavadního protikorozního povlaku až na ocel a následné zhotovení celého systému na celé ploše.

Vrchní nátěr – poslední vrstva nátěru v nátěrovém systému.

Základní nátěr – první vrstva nátěru v nátěrovém systému, která je nanesena přímo na podklad.

Záruční doba – časové období, ve kterém zhotovitel PKO zaručuje stav PKO v rozsahu specifikovaných kritérií v celé ploše povrchu ocelové konstrukce za podmínky řádně prováděné údržby správcem objektu.

Zhotovitel ocelové konstrukce; výrobce – výrobní organizace, která vyrábí ocelovou konstrukci a zpravidla zpracovává nebo zajišťuje vyhotovení výrobní dokumentace; organizace, která vyrábí příslušné výrobky v souladu s požadavky objednávky a podle technických podmínek uvedených v předpisu na výrobek.

Zhotovitel PKO – organizace, která zajišťuje provedení (aplikaci) PKO OK.

Zhotovitel stavby – právnická nebo fyzická osoba, která se smlouvou o dílo zavazuje k provedení určitého díla; zhotovitelem ve vztahu k objednateli je subjekt zajišťující zhotovení díla (stavby).

Žárové pokovování ponorem – vytváření kovového povlaku ponořením podkladového kovu do roztaveného kovu.

Žárové stříkání kovu – nanášení povlaku vrháním roztaveného kovu ze zdroje (pistole) na ocelový podklad.

Životnost – očekávaná doba funkce systému PKO do první obnovy.

Životnost nátěru (povlaku) – schopnost nátěru (povlaku) odolávat nepříznivým vlivům prostředí.

Zkratky

| AK | alkyd, alkydový |

| AY | akrylát, akrylátový |

| DFT | tloušťka suchého filmu |

| EP | epoxid, epoxidový |

| ESI | ethylsilikát |

| H | vysoká životnost (od 15 do 25 let) |

| KZP | kontrolní a zkušební plán |

| L | nízká životnost (do 7 let) |

| M | střední korozní agresivita prostředí v daném typu atmosféry |

| Misc. | označení základní nátěrové hmoty s různými typy antikorozních pigmentů |

| NA | neměřitelný (nepoužívá se) |

| NDFT | předepsaná tloušťka suchého povlaku |

| NH | nátěrová hmota |

| NS | nátěrový systém |

| OK | ocelová konstrukce |

| ONS | ochranný nátěrový systém |

| OPS | ochranný povlakový systém |

| PKO | protikorozní ochrana |

| PUR | polyuretan, polyuretanový |

| RDS | realizační dokumentace stavby |

| TePř | technologický předpis |

| TP | technologický postup |

| VH | velmi vysoká životnost (vyšší než 25 let) |

| VOC | Volatile Organic Compounds – těkavé organické látky |

| VTD | výrobně technická dokumentace |

| WFT | tloušťka mokrého filmu |

| Zn(R) | označení základní nátěrové hmoty s vysokým obsahem zinku (vyšším než 80 % hmot. v netěkavém podílu NH |

| ZDS | zadávací dokumentace stavby |

3 POSTUP PŘI NÁVRHU PROTIKOROZNÍ OCHRANY

Ochrany proti atmosférické korozi může být obecně dosaženo několika způsoby: jednak volbou vhodného materiálu, konstrukčním řešením konstrukce (výrobku) ve vztahu k ochraně proti korozi, snížením korozní agresivity prostředí a opatřením výrobku ochrannými povlaky.

Volba vhodného způsobu protikorozní ochrany se skládá z více kroků respektujících charakteristiky konstrukce / výrobku, jeho požadovanou provozní životnost a další požadavky spojené s jeho využitím – korozní prostředí a další činitele mimo vlastní korozní systém, například cenu (náklady). Návaznosti při postupu volby jsou znázorněny na obr. 1.

Obr. 1 Postup při volbě protikorozní ochrany

Optimální systém ochrany ocelové konstrukce je takový systém, který zabezpečuje požadovanou funkci a životnost v podmínkách odpovídající výroby, skladování, přepravy, montáže a používání. Při volbě optimálního systému ochrany je nutné přihlížet k součtu nákladů na protikorozní ochranu konstrukce při výrobě, montáží a při jejím používání po celou dobu požadované životnosti, tedy včetně nákladů na údržbu a obnovu systému protikorozní ochrany.

Pro hodnocení nákladů na celkovou životnost konstrukce je nutné použít hodnocení nákladů životního cyklu (LCC – Life Cycle Costing). Analýza nákladů životního cyklu je proces ekonomické analýzy zaměřený na posouzení celkových nákladů na pořízení a vlastnictví, jakož i na vypořádání (likvidaci) produktu. Ta poskytuje důležité vstupní údaje při procesu rozhodování v etapách návrhu, vývoje, používání a vypořádání produktu. Analýza nákladů životního cyklu se nejefektivněji používá v počáteční etapě návrhu k optimalizaci základního přístupu k návrhu. Z hlediska uživatele/správce konstrukce je nutné uvažovat náklady celého životního cyklu.

Investiční náklady lze rozdělit na jednotlivé složky:

- projektové náklady;

- materiálové a energetické náklady;

- výrobní náklady;

- náklady na povrchovou úpravu;

- náklady na přepravu, manipulaci a skladování, montáž a další;

- náklady na kontrolu a zkoušky.

Pro optimální volbu protikorozní ochrany je důležité správné zadání návrhu se všemi požadavky, které na dílo budou kladeny. Podrobný návod, které údaje a informace jsou nutné pro navržení správné PKO ocelových konstrukcí, je uveden v normě ČSN EN ISO 12944-8.

Zadání návrhu stavební konstrukce projektovou specifikací představuje technickou dokumentaci stavby (TDS), která popisuje návrh a jeho speciální požadavky. Údaje, které by mělo zadání návrhu z hlediska volby PKO obsahovat, jsou:

- všeobecné informace (název objektu, vlastník, umístění konstrukce, velikost atd.);

- životnost ocelové konstrukce (předem stanovená doba používání konstrukce ke stanovenému účelu podle ČSN EN 1993-1-1) včetně životnosti PKO a stanovení intervalů údržby a opravy PKO;

- RDS OK.

Specifikace systému PKO OK by měla obsahovat:

- popis prostředí, v němž bude ocelová konstrukce vystavena (atmosférické podmínky, speciální situace a namáhání apod.);

- životnost PKO pro OK a její části (každá konstrukce by měla být rozdělena na části podle předpokládaného stupně korozního namáhání);

- rozměry a tvary OK (plochy s jednotlivými systémy PKO);

- přístupnost (např. otvory, nutnost lešení apod.);

- specifikace uzavřených a dutých prvků;

- spojování (způsob spojování, druhy spojů, možná kombinace různých kovů, PKO spojovacího materiálu);

- specifikace prací PKO včetně specifikace systému PKO, specifikace jednotlivých složek systému PKO (typ žárově stříkaného kovu nebo slitiny, NH, tloušťka vrstev apod.) a kontrolního a zkušebního plánu.

Zhotovitel musí vyhotovit technologický předpis (TePř) výroby ocelové konstrukce (OK), včetně technologického postupu (TP) prací a kontroly systému PKO. Ve specifikaci prací PKO musí být uvedeno, které práce PKO budou provedeny ve výrobě (v závodě, lakovně) a které na místě stavby, požadovaný stupeň přípravy povrchu (čistota, drsnost, metoda přípravy), přípustné klimatické podmínky pro provádění prací PKO, technologický způsob aplikace PKO, speciální požadavky (barevné odstíny, požadavky na montáž, skladování), dále předpisy na ochranu zdraví, bezpečnost práce a ochranu životního prostředí včetně likvidace vzniklých odpadů.

Kontrolní a zkušební plán by měl zahrnovat:

- prokázání kvality jednotlivých používaných nátěrových hmot/materiálů pro PKO (např. atesty NH, shoda s technickým listem);

- sjednané kontrolní metody včetně způsobů vyhodnocení výsledků a rozhodovacích kritérií;

- postup inspekce (jednotlivé kroky inspekce, kontrolované parametry prováděné PKO, četnost kontroly, kvalifikace kontrolorů/inspektorů);

- specifikace kontrolních ploch (množství, velikost).

V případě stavebních konstrukcí mají některé konstrukční prvky a/nebo díly charakter certifikovaných výrobků, což zahrnuje i jejich PKO (např. svodidla, zábradlí, mostní ložiska, mostní uzávěry, tunelové portály apod.). Odolnost a životnost protikorozní ochrany dalších částí stavební konstrukce by měla minimálně odpovídat odolnosti a životnosti těchto certifikovaných výrobků.

4 KOROZNÍ SYSTÉM

Korozní systém zahrnuje jak kovový konstrukční prvek, tak prostředí v okolí, tedy atmosféru, která je s ním v kontaktu.

Na části konstrukcí, které jsou vystaveny atmosférickým podmínkám, působí všechny negativní vlivy tohoto prostředí – znečištění ovzduší, srážky, vlhkost, sluneční záření a podobně. Důsledkem tohoto působení je korozní napadení kovových materiálů a degradace organických a kovových povlaků. Atmosférická koroze je tedy jinými slovy definována jako degradace materiálu vystaveného působení ovzduší a v něm obsažených nečistot, přičemž významnou roli hraje působení vlhkosti obsažené ve vzduchu.

4.1 MECHANISMUS ATMOSFÉRICKÉ KOROZE KOVŮ

Koroze je definována jako znehodnocení kovů fyzikálně-chemickými interakcemi s prostředím zemské atmosféry. Děje probíhají na rozhraní fáze kov-prostředí. Ve většině případů se při atmosférickém korozním procesu uplatňují elektrochemické reakce – anodická a katodická.

Anodická reakce odpovídá oxidaci kovu (rozpouštění, korozi) a katodická reakce odpovídá současné redukci některé z oxidujících složek prostředí a tvorbě korozních produktů. Tyto elektrochemické děje probíhají při atmosférické korozi v tenké vrstvě elektrolytu, která se vyskytuje na povrchu kovu. Základní podmínkou pro vznik a průběh atmosférické koroze je vytvoření vrstvy elektrolytu na povrchu kovu. Kromě zadržených dešťových srážek se jedná především o adsorpci a kondenzaci vzdušné vlhkosti na povrchu kovu. Tloušťka této vrstvy se v reálných podmínkách pohybuje mezi 5 – 150 nm. V této vrstvě pak probíhají chemické reakce, v jejichž důsledku dochází ke korozi. Protože vrstvy povrchových elektrolytů jsou tenké a periodicky vysychají, vylučují se produkty reakcí ve formě tuhých povrchových vrstev, které se posléze podílejí na korozních reakcích a proces koroze dostává i chemickou povahu.

Ke kondenzaci vzdušné vlhkosti dochází, jestliže teplota povrchu a teplota rosného bodu je shodná, přičemž teplota rosného bodu je závislá na koncentraci vlhkosti ve vzduchu. Čím nižší hodnota vlhkosti, tím nižší hodnota teploty rosného bodu. V běžných atmosférách se uvádí jako kritická hodnota pro vznik korozního napadení relativní vlhkost 80 %. Hodnota kritické relativní vlhkosti je ovlivněna vlastnostmi atmosféry (teplota, relativní vlhkost, tlak vzduchu atd.) a znečištěním ovzduší. Tato hodnota se mění se znečištěním prostředí a s kvalitou, především čistotou a drsností povrchu. Při rychlých změnách teploty je další možností vzniku vrstvy elektrolytu kondenzace vlhkosti (orosení). Atmosférická koroze tedy není souvislý proces – probíhá pouze v obdobích, kdy je povrch kovu ovlhčen.

Při reálném korozním procesu v atmosférických podmínkách se vždy projevuje současně vliv několika faktorů. Doba ovlhčení povrchu je závislá na teplotě, relativní vlhkosti vzduchu, množství a druhu srážek, rychlosti větru, intenzitě slunečního záření, tvaru povrchu, jeho drsnosti a čistotě, stupni zakrytí povrchu a dalších. Složení elektrolytu je závislé na povaze a koncentraci nečistot v ovzduší i na charakteru povrchu kovu. Korozní rychlost je silně ovlivňována koncentrací nečistot ve vzduchu, na některých typech konstrukcí se může projevit vliv chloridů z chemických rozmrazovacích solí. V prachových částicích a dalším znečištění na povrchu dochází k absorpci vody a k zachycování dalších nečistot, což může způsobit zvýšení korozní agresivity prostředí, a tím korozního napadení kovů.

4.2 KOROZNÍ AGRESIVITA ATMOSFÉR

Znalost podmínek působícího prostředí je důležitá pro odhad i posouzení vznikajícího znehodnocení i pro volbu účinného ochranného opatření. Při atmosférické korozi se většinou jedná o rovnoměrnou korozi. Pro každý kov je mechanismus koroze jiný, daný chemickými vlastnostmi materiálů a korozních produktů.

Stupeň korozní agresivity je technický údaj, který je základní informací pro výběr materiálů a systému ochrany proti působení atmosférického prostředí s přihlédnutím ke způsobům použití a k požadované životnosti systému ochrany či výrobku. Pro kvalifikovaný odhad či odvození korozní agresivity je třeba definovat a co nejpodrobněji charakterizovat jednotlivé složky systému.

Základem pro odvození stupně korozní agresivity jsou korozní úbytky standardních vzorků čtyř základních konstrukčních kovů (uhlíková ocel, zinek, měď, hliník) po prvém roce expozice, nebo průměrné roční hodnoty nejvýznamnějších činitelů prostředí, které působí na atmosférickou korozi, tedy teploty, relativní vlhkosti, depozice oxidu siřičitého nebo chloridů. Na základě environmentálních parametrů jsou formulovány rovnice znehodnocení umožňující výpočty korozních rychlostí, respektive korozních úbytků, viz ČSN EN ISO 9223. Podle této normy je korozní agresivita atmosféry klasifikována stupni C1 až CX (tab. 1). Pro určení stupně korozní agresivity lokality stavby je nutné detailně posoudit místní vlivy (lokální i malý zdroj znečištění ovzduší apod.) – mikroklima.

Stupně korozní agresivity definované normou ČSN EN ISO 9223 přebírá norma ČSN EN ISO 12944-2 pro ocel a také další normy pro povrchové úpravy (žárové zinkování ponorem, žárové stříkání kovů, předlakované plechy atd.).

Tab.1 Stupně korozní agresivity atmosféry

| Stupeň | Korozní agresivita |

| C 1 | velmi nízká |

| C 2 | nízká |

| C 3 | střední |

| C 4 | vysoká |

| C 5 | velmi vysoká |

| CX | extrémní |

Korozní agresivita atmosfér v průmyslově rozvinutých zemích rostla od konce 19. století se znečištěním ovzduší, maxima dosahovala v padesátých a šedesátých letech 20. století. Od roku 1995 v souvislosti s uplatněním mnoha opatření na snížení znečištění ovzduší i změnou struktury průmyslové činnosti výrazně poklesla. V současné době je průměrná roční koncentrace SO2 na více než 80 % území ČR nižší než 10 µg/m3 (atmosféra s korozní agresivitou stupně C2 pro ocel); vyšší průměrná roční koncentrace SO2 se vyskytuje v severních Čechách a na Ostravsku (stupeň C3). Po zavedení řady opatření na omezení znečištění ovzduší především ze stacionárních zdrojů (teplárny, elektrárny apod.) jsou hlavními zdroji znečištění ovzduší malé stacionární zdroje a mobilní zdroje (zejména automobilová doprava).

V těchto atmosférických podmínkách se může korozně projevit i určitý synergický efekt ostatních složek znečištění ovzduší, přestože samotné plyny neovlivňují korozní chování materiálu. Nejvýznamnější je synergický vliv kombinace znečištění SO2, NO2 a O3. V okolí dopravních komunikací se projevuje vliv depozice chloridů z posypových solí.

Při stanovení stupně agresivity atmosféry v případě rozměrných konstrukcí a staveb je nutné vzít v úvahu rozdílné podmínky, které mohou působit na jednotlivé části konstrukce a které vyplývají z konstrukčního řešení a způsobu jejich používání, například část konstrukce mostu nad vodní hladinou, konstrukčně podmíněné nedostatečně provětrávané prostory, duté prostory konstrukcí, povrchy pod přístřeškem nebo částečně chráněné povrchy ve styku s agresivními látkami, povrchy vystavené kondenzaci, abrazivním vlivům, pohledové plochy a podobně. Významně se projevuje i orientace jednotlivých ploch vzhledem ke směru působení větru, slunečního záření nebo dešťových srážek. Velmi specifické podmínky z hlediska korozní agresivity nastávají u tunelů, kde se často projevuje vliv průsaku vody a vneseného znečištění posypových solí a dalšího znečištění. Zvláštní pozornost je dále nutné věnovat částem konstrukcí, které jsou ponořené nebo částečně omývané vodou nebo uložené v půdě. U těchto konstrukcí je možné aplikovat i katodickou ochranu, ale vzhledem ke složitosti této metody je vždy nutná spolupráce s odborníkem.

V souladu se změnami korozní agresivity atmosféry se mění i rychlost koroze kovů a slitin a pochopitelně i složení a další vlastnosti povrchových vrstev korozních produktů. Při posuzování korozního napadení materiálů se uvažuje:

- hmotnostní úbytek kovu rovnoměrnou korozí za určitou dobu;

- nebezpečí výskytu nerovnoměrného korozního napadení a jeho druh;

- vznik korozních produktů na povrchu a jejich charakter;

- možnost protikorozní ochrany materiálu ke snížení korozního napadení.

Kromě atmosférické expozice může být část konstrukcí uložena v půdě nebo částečně ponořená ve vodě. Stupně korozní agresivity těchto částí konstrukcí jsou velmi obtížně definovatelné, neboť koroze je obvykle lokalizována na malé části konstrukcí. Pro účely PKO jsou normou ČSN EN ISO 12944-2 stanoveny 4 stupně korozní agresivity. Im1 je prostředí sladké vody, Im2 je mořské nebo brakické prostředí bez katodické ochrany, Im3 je uložení v půdě a Im4 je mořské nebo brakické prostředí s katodickou ochranou.

4.3 KOROZNÍ CHOVÁNÍ KONSTRUKČNÍCH KOVŮ V ATMOSFÉRICKÉM PROSTŘEDÍ

Základní informace o korozních rychlostech konstrukčních kovů ve vztahu ke korozní agresivitě jednotlivých atmosfér jsou uvedeny v ČSN EN ISO 9224 a tabulkách 2, 3, 5 a 6. Tyto směrné hodnoty jsou charakteristické pro standardní plochy kovových materiálů ve vztahu k působení běžného atmosférického prostředí a pro rovnoměrné korozní napadení. Na konstrukcích mohou být materiály vystaveny i dalším nespecifickým vlivům nebo korodovat jinými korozními procesy (bodová koroze, korozní praskání apod.), které mohou významně ovlivnit korozi konstrukčního materiálu i životnost kovového povlaku zajišťujícího protikorozní ochranu.

Nejdůležitějším konstrukčním materiálem je ocel. Oceli jsou slitiny železa s uhlíkem a dalšími prvky, které se do oceli dostaly jednak při výrobě (Mn, Si, P, S, Cu), nebo s prvky, které byly přidány do oceli úmyslně (např. Cr, Ni aj.), takzvanými prvky přísadovými, legujícími. Podle toho se oceli rozdělují na oceli uhlíkové a oceli slitinové. Na vlastnosti uhlíkových ocelí má převážný vliv uhlík, na vlastnosti ocelí slitinových působí kromě uhlíku i legující prvky, které mohou mít významný vliv na korozní chování těchto materiálů.

I když složení ocelí a do určité míry i jejich tepelné zpracování a stav povrchu mají vliv na jejich korozní vlastnosti, pro technické účely je možné považovat pouze tři hlavní skupiny ocelí, které se výrazně liší v korozní odolnosti v atmosférických podmínkách:

- konstrukční (uhlíkové) a nízkolegované oceli – korozní chování je přibližně stejné pro všechny běžné oceli;

- speciální nízkolegované oceli se zvýšenou odolnosti proti atmosférické korozi, takzvané patinující oceli;

- vysokolegované korozivzdorné oceli.

4.3.1 Oceli uhlíkové (nízkolegované)

Tyto oceli jsou nejrozšířenějším konstrukčním materiálem. V ČR je pro ocelové konstrukce pozemních staveb přednostně doporučováno použití konstrukčních ocelí uvedených v tabulce 3.1 normy ČSN EN 1993-1-1. Národní příloha k této normě stanoví, že použití ocelí v této tabulce neuvedených není pro nosné OK v ČR vhodné. Jestliže se uvažuje o jejich použití, musí se spolehlivě prokázat, že jsou splněny všechny požadavky na jejich pevnost, plasticitu a svařitelnost podle ostatních článků ČSN EN 1993-1-1. Specifikace pro konstrukční nelegované oceli jsou uváděny jako jakosti S355J2, případně S235JR, což neudává chemické složení oceli, které je významné z hlediska korozního chování i z hlediska možnosti žárového zinkování ponorem.

Z korozního hlediska patří konstrukční oceli k materiálům málo odolným a bez povrchové úpravy mají omezené použití. V atmosféře korodují za vzniku rzi. Ta zhoršuje nejen vzhled oceli, ale i jeho elektrický odpor a tepelnou vodivost, hladkost, ztěžuje rozebíratelnost spojů a podobně. Korozní napadení je obvykle rozloženo po celé ploše, i když v jednotlivých částech postupuje do hloubky různou rychlostí. Pokud z konstrukčních důvodů nebo vysokého znečištění ovzduší vzniknou podmínky pro lokální korozní napadení (štěrbinová koroze, bodová koroze, galvanická koroze), je rychlost těchto forem korozního napadení řádově vyšší než rychlost rovnoměrné koroze.

Korozi ocelí do určité míry ovlivňuje druh a obsah legur, například se stoupajícím obsahem síry roste mírně i korozní rychlost oceli, a naopak se stoupajícím obsahem uhlíku se rychlost koroze snižuje. Technický význam má přítomnost Cu, která v koncentraci 0,2 až 0,3 % zvyšuje korozní odolnost. Na dlouhodobý průběh atmosférické koroze nemá význam způsob tváření a stav povrchu, který může do jisté míry ovlivnit pouze kinetiku koroze v počátečním období. Otryskaný povrch je velmi reaktivní a náběh koroze je rychlý.

Korozní rychlost konstrukční oceli není během prvních deseti let konstantní, postupně se snižuje se vznikem vrstvy korozních produktů, viz tab. 2.

Tab. 2 Směrné korozní rychlosti nízkolegovaných ocelí (ČSN EN ISO 9224)

| Stupeň korozní agresivity | Korozní rychlost (µm/rok) | |

| prvních 10 let | další roky | |

| C1 | <0,4 | <0,3 |

| C2 | 0,4 -– 8,3 | 0,4 -– 4,9 |

| C3 | 8,3 -– 17 | 4,9 -– 10 |

| C4 | 17 -– 27 | 10 -– 16 |

| C5 | 27 -– 67 | 16 -– 39 |

| CX | 67 -– 233 | 39 -– 138 |

Tyto materiály se prakticky vždy chrání proti atmosférické korozi. Způsobů ochrany je celá řada – ochranné kovové povlaky, anorganické (fosfátování, smalty apod.) a organické povlaky.

4.3.2 Litiny

Litina (šedá a bílá) jsou tvrdé, křehké materiály s hrubým a pórovitým povrchem. Pro zlepšení zpracovatelnosti i korozní odolnosti proti některým prostředím (chemický průmysl) se litiny legují – Cr, Si, Al, Ni, Mo aj. Pro odhad jejich korozního napadení lze vycházet z údajů pro konstrukční a nízkolegované oceli. Korozní napadení má rovnoměrnější charakter než u ocelí, protože grafitová kostra ve struktuře materiálu zůstává nenapadena. Korozní napadení postupuje do hloubky přibližně stejnou rychlostí jako u konstrukční oceli.

Litiny jsou v mnoha případech korozně odolnější než nízkolegované oceli a vyznačují se zejména menším sklonem k důlkové korozi. U litin může docházet ke koroznímu praskání.

Specifickým projevem koroze litiny je takzvaná spongióza, tedy selektivní koroze železa ve slitině, kdy korozně napadený materiál má křehkou strukturu obohacenou o uhlík. K tomuto typu korozního napadení dochází u litin v případě dlouhodobě neudržované konstrukce.

4.3.3 Oceli se zvýšenou odolností proti atmosférické korozi

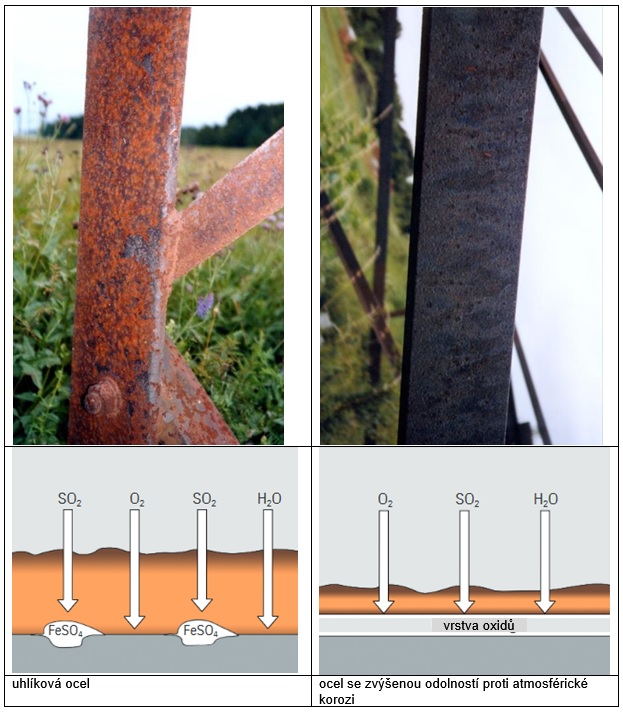

Tyto oceli jsou také označovány jako patinující nízkolegované oceli (weathering steel), popř. výrobním označením (Atmofix, Corten). Kvalita ocelí je specifikována normou ČSN EN 10025-5. Obsah legujících prvků nepřesahuje 2 %. Důležitá je vyváženost jednotlivých legujících prvků – kombinace Cu-P-Cr. Ve vhodných atmosférických podmínkách vzniká postupně pevná a přilnavá vrstva korozních produktů – patina, která zpomaluje korozní proces (obr. 2). Struktura, barva i ochranná funkce patiny závisí na klimatických faktorech a konstrukčním uspořádání. Rez-patina tvoří vysoce adherentní, omezeně propustnou vrstvu, která však není barierou proti průniku prostředí ani pasivní povrchovou vrstvou na kovu. Základní vlastnosti patiny jsou vyšší kompaktnost, nižší poréznost, více amorfních podílů, místní nahromadění sloučenin legujících prvků apod.

Počáteční korozní rychlost těchto ocelí je přibližně stejná jako nelegovaných ocelí a vyšší odolnost se projeví až po určité době. Vrstva patiny se vyvíjí postupně a ustálených vlastností dosahuje cca po 3 – 5 letech. Pro vznik ochranné vrstvy je nezbytné periodické střídání doby ovlhčení a vysušení povrchu. Na trvale vlhkých místech nedochází ke vzniku této patiny. V místech s nepříznivým konstrukčním uspořádáním se může korozní rychlost zvýšit.

Obr. 2 Vzhled dlouhodobě exponované ocelové konstrukce z běžné uhlíkové oceli a z oceli se zvýšenou odolností proti atmosférické korozi [zdroj SVÚOM]

Směrné korozní rychlosti byly odvozeny pro velký rozsah atmosférických prostředí s přihlédnutím ke koroznímu chování různých typů nízkolegovaných patinujících ocelí světové produkce (tab. 3). Ocel Atmofix (výrobní označení oceli vyráběné v ČR) je z hlediska korozního chování srovnatelná s ocelí Corten a patří ke korozně odolnějším typům těchto ocelí.

Korozní rychlost oceli se zvýšenou odolností proti atmosférické korozi v ustáleném stavu je velmi nízká, což umožňuje za těchto podmínek expozici ve stavu bez další povrchové úpravy. Ustáleného stavu dosáhnou povrchy vystavených ocelí v průběhu cca 3 – 5 let v závislosti na korozní agresivitě lokality a vystavení ploch působení prostředí. V období prvních tří až pěti let se i z povrchů těchto ocelí uvolňují korozní produkty oceli, které mohou kontaminovat další plochy konstrukce, kumulovat se v nepřístupných plochách a vyvolat nepříznivé vizuální projevy na konstrukci nebo stavbě.

Tab. 3 Směrné korozní rychlosti ocelí se zvýšenou odolností proti atmosférické korozi (ČSN EN ISO 9224)

| Stupeň korozní agresivity | Korozní rychlost (µm/rok) | |

| prvních 10 let | další roky | |

| C1 | <0,12 | <0,05 |

| C2 | 0,12 – 2,3 | 0,05 – 1,0 |

| C3 | 2,3 – 4,6 | 1,0 – 2,0 |

| C4 | 4,6 – 7,3 | 2,0 – 3,2 |

| C5 | 7,3 –18,2 | 3,2 – 8,1 |

| CX | 18,2 – 63,5 | 8,1 – 28,2 |

Nejvhodnější použití těchto ocelí je pro vnější atmosféry s mírným a středním znečištěním SO2 – koroze těchto ocelí je nižší než u běžných konstrukčních ocelí, ale korozní proces se nezastavuje. Při vyšších koncentracích SO2 (nad 90 μg/m3) nemá vzniklá patina dostatečnou ochrannou účinnost a svými vlastnostmi se blíží vrstvám rzi na uhlíkových ocelích. V případě intenzivní kontaminace povrchu ocelí chloridy nedojde k vytvoření ochranné vrstvy patiny a korozní chování je obdobné jako u běžných konstrukčních ocelí. V současné době jsou vyvíjeny nové typy oceli se zvýšenou odolností proti atmosférické korozi pro prostředí s vysokou salinitou (aerosoly chloridů).

Ve vnitřních mikroklimatech se přednosti nízkolegovaných ocelí neuplatňují. V dobře provětrávaných přístřeškových expozicích se na površích s alespoň omezeným periodickým ovlhčováním a vysušováním tvoří korozní vrstva, která je vizuálně odlišná od korozní vrstvy na běžných konstrukčních ocelích, nevykazuje však plně vlastnosti patiny vznikající na vnějších expozicích.

Doporučené konstrukční řešení staveb z patinujících nízkolegovaných ocelí je v národních [4] i mezinárodních směrnicích. Konstrukce má mít jednoduchý tvar a obrys s pravidelným plošným řešením. Při návrhu a stavbě konstrukce by měla být provedena opatření, která nebrání samovolné tvorbě a obnovování ochranné vrstvy na povrchu. Je povinností konstruktéra zahrnout do výpočtů ocel, která není chráněna proti korozi, a pokud je to třeba, kompenzovat tuto skutečnost zvýšením tloušťky stěny výrobku. Části s komplikovaným vyztužením, příložkami a složitými spoji, zvláště v kombinaci s jinými materiály nejsou vhodné. Povrchy konstrukcí, které nejsou vystaveny působení agresivních látek, může však na nich docházet ke kondenzaci, by měly být vhodně provětrávány. Pokud to není možné, je zapotřebí aplikovat vhodnou povrchovou ochranu.

4.3.4 Oceli korozivzdorné

Korozivzdorné oceli zahrnují chromové, chromniklové, manganové a manganchromniklové oceli. Materiálové normy korozivzdorných ocelí uvádějí základní technické požadavky na tyto konstrukční materiály:

- ČSN EN 10088-1 uvádí přehled chemického složení korozivzdorných ocelí, které jsou dále rozděleny podle jejich hlavních vlastností na oceli odolné korozi, oceli žáruvzdorné, oceli žáropevné a uvádí specifikaci v evropských normách. V normě je rozdělení korozivzdorných ocelí podle užitných vlastností, mikrostruktury a významných legujících prvků. Korozivzdorné oceli jsou v ČSN EN 10088-1 definovány jako oceli obsahující minimálně 10,5 % chromu a maximálně 1,2 % uhlíku, mající vysokou odolnost proti atmosférické korozi.

- ČSN EN 10088-2 specifikuje technické dodací podmínky za tepla nebo za studena válcovaných tenkých a tlustých plechů nebo pásů z korozivzdorných ocelí.

- ČSN EN 10088-3 specifikuje technické dodací podmínky pro polotovary za tepla nebo za studena tvářených tyčí, drátů, tvarové oceli a lesklých výrobků z obvyklých nebo speciálních jakostí z korozivzdorných ocelí.

- ČSN EN 10296-2 určuje technické dodací podmínky pro svařované trubky kruhového příčného průřezu.

Norma ČSN EN 1993-1-4 poskytuje základní informace pro použití korozivzdorných ocelí na konstrukcích nebo konstrukčních prvcích, které jsou obtížně přístupné pro provádění údržby nebo obnovy protikorozní ochrany. V příloze B této normy je uveden postup pro výběr vhodného typu korozivzdorné oceli pro dané podmínky prostředí. U aplikací, kde díly z korozivzdorné oceli zajišťují i konstrukční parametry, jsou rozhodujícím kritériem pro výběr materiálu mechanické vlastnosti.

Použití korozivzdorných ocelí může být účelné pro následující typy stavebních konstrukcí:

- nosné konstrukce sportovních staveb, části vystavené trvale vysoké vlhkosti, konstrukce osvětlovacích mostů a ramp;

- nosné i nenosné konstrukce v prostorách s vysokými nároky na čistotu (potravinářský, farmaceutický apod. průmysl);

- konstrukce odvodnění mostů a významných staveb (žlaby, odvodnění mostů a potrubí);

- architektonické a dekorativní části exteriérů i interiérů reprezentačních staveb, nosné konstrukce i fasády;

- konstrukce výstavních pavilonů a obdobných staveb;

- schodiště, zábradlí a podobné konstrukce ve frekventovaných místech nebo na konstrukcích obtížně přístupných pro provádění údržby nebo protikorozní ochrany.

Kromě konstrukčních prvků jsou korozivzdorné oceli používány jako spojovací materiál. Šrouby z korozivzdorných ocelí jsou specifikovány v normách ČSN EN ISO 3506 Část 1, 2, 3, 4 uvádějí chemické složení a mechanické vlastnosti šroubů, matic a dalších spojovacích prvků z austenitických, martenzitických a ferritických korozivzdorných ocelí. Kombinace korozivzdorných konstrukčních materiálů a spojovacích prvků může vést k bimetalické korozi. V prostředích s vysokou korozní agresivitou, kde lze předpokládat i dlouhodobé ovlhčení povrchu (průmyslová a přímořská atmosférická prostředí) se nedoporučuje použití spojovacích prvků z martenzitických a ferritických ocelí pro spojování austenitických korozivzdorných ocelí.

Korozní odolnost korozivzdorných ocelí je podmíněna pasivní vrstvou na povrchu. Pro vznik pasivního stavu je nezbytná přítomnost chromu v oceli v koncentraci min 12 %. Pasivitu korozivzdorných ocelí způsobuje kyslík, oxidační činidla a oxidační elektrochemické pochody. Jestliže je tato pasivní vrstva poškozena za podmínek, které nedovolují její obnovení, poté korozivzdorné oceli korodují obdobně jako uhlíkové nebo nízkolegované oceli. Velkým rizikem použití korozivzdorných ocelí je vznik lokálního korozního napadení – bodová koroze (pitting), štěrbinová koroze, korozní praskání a podobně, které se neprojevuje tvorbou výrazných vrstev korozních produktů, ale dochází k lokálnímu poškození materiálu, které může vést až k ztrátě celistvosti a pevnosti materiálu.

V atmosférickém prostředí vykazují austenitické chromniklové oceli vyšší korozní odolnost než oceli kalitelné martenzitické nebo feritické. Korozivzdorné oceli jsou obvykle odolné ve všech typech atmosfér s výjimkou přímořských oblastí, kde chloridové ionty v aerosolu mořské vody poškozují pasivní vrstvu a vyvolávají vznik bodové koroze. Korozní úbytky rovnoměrné koroze korozivzdorných ocelí jsou i v případě dlouhodobých expozic velmi nízké a zanedbatelné. I při zanedbatelných úbytcích materiálů dochází někdy na povrchu těchto ocelí ke vzniku barevných vrstev. U chromových ocelí na venkovní atmosféře může vznikat i tenká povrchová vrstva rzi. Znečištění atmosféry chloridy a železem v prašných částicích je často příčinou výskytu korozních skvrn na korozivzdorných ocelích. Znečištění chloridy může pocházet z chloridu vápenatého používaného v betonových směsích, z přímořského vzdušného aerosolu, z průmyslových zdrojů nebo z posypových solí používaných v zimním období na údržbu vozovek. Přítomnost chloridů v atmosféře nebo na povrchu oceli urychluje korozi korozivzdorné oceli. O vhodnosti použití jednotlivých typů korozivzdorných ocelí v různých typech atmosférického prostředí rozhoduje spíše náchylnost k projevům lokálního korozního napadení (tab. 4).

Kontaktní plochy a spojení mezi korozivzdornými ocelemi a ostatními kovovými materiály viz tab. 4.

Tab. 4 Vhodné typy korozivzdorných ocelí pro atmosférické prostředí

| Typ korozivzdorné oceli | Atmosférické prostředí | |||||||||||

| venkovské | městské | průmyslové | přímořské | |||||||||

| L | M | H | L | M | H | L | M | H | L | M | H | |

| chrom-niklové austenitické oceli (např. 1.4301, 1.4307, 1.4541, 1.4318) | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓* | X | ✓ | ✓* | X |

| chrom-nikl-molybdenové austenitické oceli (např. 1.4401, 1.4404, 1.4571) a duplexní ocel 1.4362 | 0 | 0 | 0 | 0 | ✓ | ✓ | ✓ | ✓ | ✓* | ✓ | ✓ | * |

| duplexní ocel 1.4462 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ✓ | 0 | 0 | ✓ |

| L – nízká korozní agresivita prostředí v daném typu atmosféry, např. nízká relativní vlhkost M – střední korozní agresivita prostředí v daném typu atmosféry H – korozní napadení může být vyšší, než je charakteristické pro daný typ atmosféry, např. dlouhodobým působením vysoké vlhkosti, vyšší teplotou a působením agresivního znečištění ovzduší 0 – z hlediska korozního napadení předimenzovaný materiál ✓ – nejvhodnější materiál (technické i ekonomické hledisko) ✓* – materiál lze použít v případě dalších opatření (leštěný povrch, pravidelné oplachy povrchu) X – materiál bude intenzivně korodovat (lokální mechanismus koroze) |

||||||||||||

Norma ČSN EN 1993-1-4, Příloha B, popisuje mechanismus koroze korozivzdorných ocelí a šest typů korozního napadení. U pozemních staveb se pravděpodobně může vyskytnout pouze bodová, štěrbinová a kontaktní koroze.

K bodovému koroznímu napadení dochází při nerovnoměrném přístupu vzduchu k povrchu. Ve většině konkrétních aplikací se vyskytuje bodová koroze, která nemá velký rozsah a je přijatelná, protože zmenšení průměru prvku, a tedy snížení mechanických vlastností je zanedbatelné. Korozní produkty však mohou poškodit architektonický vzhled prvku. Náchylnost korozivzdorných ocelí k bodové korozi zvyšuje mechanické poškození povrchu např. poškrábání, hrubé broušení. Při manipulaci nebo při strojním opracování korozivzdorných ocelí mohou na jejich povrchu zakotvit kovové částice nelegovaných nebo nízkolegovaných ocelí, které mohou působit jako malé anody korozních článků, jejichž katodou je korozivzdorná ocel.

Štěrbiny, které se tvoří mezi dvěma kovovými materiály nebo mezi kovovým a nekovovým materiálem (např. těsnění), mohou vyvolat tvorbu koncentračních článků, které mohou způsobit bodovou korozi uvnitř štěrbiny. Štěrbiny a následně štěrbinová koroze se obvykle objevují mezi maticemi a podložkami, v oblasti závitu nebo dříku šroubu, ve svarech s chybami průvaru a pod nánosy na povrchu oceli.

Nelze ani vyloučit místní korozní napadení korozivzdorných ocelí způsobené nehomogenitou povrchu, nevhodným tepelným zpracování apod.

Pravděpodobnost bodové koroze vzrůstá vlivem vad vzniklých při svařování, jako je propadání svarového kovu, neúplný průvar kořene svaru, nesprávné postavení hran, otevřené póry, rozstřik svarového kovu, zbytky strusky na základním kovu i svaru. Během svařování se mohou vytvářet oxidové vrstvy tmavšího zabarvení, které značně zvyšují pravděpodobnost bodové koroze.

Doplňující pravidla pro navrhování konstrukcí z korozivzdorných ocelí jsou v ČSN EN 1993-1-4. Na korozní odolnost má vliv stav povrchu, který by měl být určen projektovou specifikací. Dále norma ČSN EN 1090-2 doporučuje celou řadu opatření pro manipulaci a skladování, např. používat ochranné folie, filmy nebo jiné povlaky a ponechat je na konstrukci tak dlouho jak je to účelné atd.

4.3.5 Hliník

Hliník se uplatňuje jako elektrovodivý a povlakový kov, jako konstrukční materiály se uplatňují slitiny hliníku. Specifikace pro tyto konstrukce jsou uvedeny v normě ČSN EN 1999-1-1. Zde jsou uvedeny pouze základní a obecné charakteristiky hliníku.

Hliník a slitiny hliníku jsou velmi reaktivní a lehce oxidovatelné materiály. Korozní odolnost hliníku se většinou zvyšuje s jeho stoupající čistotou. Z korozního hlediska je u hliníkových slitin rozhodující to, zda jde o slitiny hliníku s mědí, nebo bez mědi. Korozní odolnost slitin hliníku bez obsahu mědi je shodná s korozní odolností čistého hliníku. Slitiny hliníku obsahující měď jsou méně odolné v agresivních prostředích, a to i v průmyslových atmosférách. U slitin s podstatným množstvím hořčíku, zinku, mědi nebo železa mohou rovněž nastat jiné druhy místní koroze, například korozní praskání, koroze po vrstvách a mezikrystalová koroze.

Na povrchu hliníku a jeho slitin vzniká velmi rychle – během několika minut – ochranná oxidická vrstva o tloušťce přibližně 0,1 nm. Tato vrstva postupně pomalu roste a dosahuje tloušťky až 1 nm, ve vlhkých prostředích až 1 μm. Přirozený ochranný film na hliníkových slitinách ovlivňují nejen rozpuštěné legující kovy, ale i heterogenní struktura. Vrstva oxidu hlinitého (Al2O3) má amorfní charakter a není odolná vůči působení silných kyselin a zásad. Oblast minimální koroze je pro hliník v rozmezí pH 5,5 – 8,5 s minimem okolo pH 6,5. Přítomnost některých iontů či kyselin i ve velmi nízkých koncentracích vede k intenzivní korozi hliníku:

- v případě znečištění chloridy dochází k důlkovému napadení hliníku, které může pronikat do hloubky;

- v případě organických kyselin je intenzita korozního napadení závislá na koncentraci vodíkových iontů, tedy agresivita kyselin klesá s jejich molekulovou hmotností.

Významnou úlohu při korozi hliníku má způsob spojování, které musí být provedeno tak, aby nevznikly spáry a štěrbiny. Plochy dobře omývané srážkami a rychle vysušované vykazují významně menší výskyt a rozsah nerovnoměrného napadení než plochy trvale vlhké nebo s úsadami nečistot. V případě, že nelze prvek konstrukčně vyřešit tak, aby nevznikaly spáry a štěrbiny, je nutné počítat s nižší předpokládanou životností, vhodná by byla vyšší frekvence kontrol nebo předepsané zvýšené nároky na protikorozní ochranu a častější údržbu.

V atmosférických prostředích koroduje hliník a jeho slitiny přednostně rovnoměrnou korozí s malou korozní rychlostí (tab. 5), ale v některých podmínkách jsou hliník a jeho slitiny náchylné k nerovnoměrným typům korozního napadení. Větším rizikem, než rovnoměrné korozní napadení jsou všechny formy lokálního napadení hliníkových slitin. Nejběžnější typy lokálního napadení hliníku jsou bodová (pittingová) koroze, štěrbinová koroze, mezikrystalická koroze (zejména dural) a galvanická (kontaktní) koroze.

Tab.5 Směrné korozní rychlosti hliníku a jeho slitin (ČSN EN ISO 9224)

| Stupeň korozní agresivity | Korozní rychlost (µm/rok) | |

| prvních 10 let | další roky | |

| C1 | <0,01 | zanedbatelná |

| C2 | <0,025 | 0,01 – 0,02 |

| C3 | 0,025 -– 0,2 | 0,02 – 0,2 |

| C4 | lokální koroze | lokální koroze |

| C5 | lokální koroze | lokální koroze |

| CX | lokální koroze | lokální koroze |

Hodnocení dlouhodobě exponovaných hliníkových materiálů ukazují, že k největšímu nárůstu hloubky důlků dochází během několika prvních let (do pěti let) a pak je jejich nárůst hloubky důlků velmi pomalý. Rychlost důlkového napadení je ovlivněna korozní agresivitou prostředí.

Ve stavebnictví se hliník používá s povrchovou úpravou anodickou oxidací (eloxování) s možným vybarvováním nebo s povlaky nátěrových hmot. Požadavky na tuto povrchovou úpravu jsou specifikovány v normě ČSN EN ISO 7599.

4.3.6 Zinek

Zinek a slitiny zinku jsou používány jako povlakový kov, nové slitiny legované Al, Cu, Ti, Pb (titanzinek) jsou používány i jako stavební materiály, zejména jako krytiny, okapní žlaby, okapní svody, obklady a podobně.

Povlaky zinku chrání ocel proti korozi. Podle použité technologie zhotovení se tloušťka zinkového povlaku pohybuje od přibližně 10 µm do 80 – 100 µm, v některých případech je i vyšší. Zinek je elektrochemicky méně ušlechtilý kov než ocel, a proto ji chrání v místech pórů či drobnějších defektů v povlaku – až do vzdálenosti přibližně 2 mm. Korozní napadení povlaku je dané podmínkami prostředí a převážně probíhá rovnoměrně. Nebyl zjištěn podstatný rozdíl v korozní rychlosti povlaků zhotovených různými technologiemi. Koroze základního kovu nastane až po zeslabení vrstvy zinkového nebo slitinového povlaku na tloušťku, kdy se ve větším rozsahu projeví nerovnoměrnosti v tloušťce a póry v zinkovém povlaku, tedy na přibližně 5 µm. Při této hodnotě ztrácí povlak svou ochrannou funkci a začíná koroze základního kovu.

Koroze zinku je ovlivněna dobou, po kterou je povrch vystaven působení prostředí – především vlhkosti a znečištění. Koroze probíhá většinou souvisle v celé vrstvě přes porézní vrstvu korozních produktů, které korozi zpomalují. Korozní produkty jsou omezeně rozpustné a jsou schopny vázat agresivní ionty, což podmiňuje relativně vysokou korozní odolnost zinku ve vnějších atmosférách. Místní znečištění povrchu či agresivní vrstvy mohou výrazně místně zvýšit rychlost koroze. Zinek je zvláště citlivý na znečištění chloridy, formaldehydem a organickými kyselinami (např. obsaženými ve dřevě). Při zvýšeném působení vlhkosti a specifických agresivních látek korozní rychlost zinku obvyklá v běžných atmosférických podmínkách prudce roste. Korozní rychlost zinku je obvykle nízká a ustálená v prostředí v rozmezí pH 5,5 až 12,5, což má význam především při kontaktu pozinkovaných konstrukčních prvků se stavebními hmotami, jak bude popsáno v kap. 4.5.

Tab. 6 Směrné korozní rychlosti zinku a jeho slitin (ČSN EN ISO 9224)

| Stupeň korozní agresivity | Korozní rychlost (μm/rok) | |

| prvních 10 let | další roky | |

| C1 | <0,07 | <0,05 |

| C2 | 0,07 – 0,5 | 0,05 – 0,4 |

| C3 | 0,5 -– 1,4 | 0,4 -– 1,1 |

| C4 | 1,4 -– 2,7 | 1,1 -– 2,2 |

| C5 | 2,7 -– 5,5 | 2,2 -– 4,4 |

| CX | 5,5 -– 16 | 4,4 -– 13 |

Směrné hodnoty uvedené v tab. 6 jsou vztaženy k hutnímu, čistému zinku. Publikované údaje o korozních rychlostech zinkových povlaků (žárový ponor, žárové stříkání, elektrolyticky vyloučený atd.) se značně liší, ale obecně lze konstatovat, že jsou nižší než korozní rychlosti hutního zinku s výjimkou žárově stříkaného povlaku zinku.

Další informace o korozních rychlostech a vlastnostech kovových povlaků zinku jsou uvedeny v souvisejících normách. Norma ČSN EN ISO 2063 – Část 1, 2 uvádí charakteristické vlastnosti povlaků vytvořených žárovým stříkáním zinku, hliníku a jejich slitin určených k ochraně proti korozi a metody zkoušení těchto povlaků. Norma obsahuje definice, klasifikaci a označování těchto povlaků ve vztahu k jejich tloušťce. Zabývá se přípravou povrchu, vytvářením povlaků a jejich charakteristickými vlastnostmi, a to tloušťkou, vzhledem a přilnavostí. Uvádí zkušební metody pro kontrolu těchto vlastností.

Korozním chováním zinkových povlaků zhotovených různými technologiemi se zabývá norma ČSN EN ISO 14713. Norma uvádí základní informace o korozi zinku v atmosféře, půdě, vodách a při mimořádném namáhání, jakou je například abraze. Shrnuje všeobecné zásady a postupy při volbě protikorozní ochrany pro daný typ prostředí a uvádí konkrétní doporučení minimální tloušťky a typu zinkového povlaku pro jednotlivé stupně agresivity atmosféry.

Korozní rychlost slitinových povlaků Zn-Al je nižší se zvyšujícím se podílem Al v povlaku a může být až poloviční oproti korozní rychlosti zinkového povlaku.

4.4 SPOJE KONSTRUKCÍ Z RŮZNÝCH KOVŮ

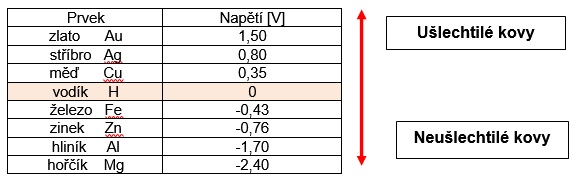

K důležitým otázkám volby kovových konstrukčních materiálů z hlediska ovlivnění jejich koroze patří také volba spojení různých kovů. Při vodivém spojení dvou kovů s různým elektrodovým potenciálem vzniká elektrický článek, který je tvořen:

- anodou (kov s nižším elektrodovým potenciálem, tzv. méně ušlechtilý);

- katodou (kov s vyšším elektrodovým potenciálem, tzv. ušlechtilejší);

- elektrolytem (např. trvalé ovlhčení), kterým je vodivý roztok spojující anodu a katodu.

Protékající proud způsobí rozpouštění (korozi) méně ušlechtilého kovu (anody). Proto se celkově anoda rozpouští, ubývá, zatím co katoda zůstává prakticky nedotčena nebo nabývá. Základní elektrochemická řada napětí kovů je v tab. 7. Rychlost koroze závisí na rozdílu napětí (potenciálů) mezi oběma spojenými kovy, velikosti plochy styku, teplotě, době působení a složení elektrolytu. Čím větší je plocha ušlechtilejšího kovu v poměru k ploše méně ušlechtilého kovu, tím rychlejší je napadení galvanickou korozí. Kontaktní koroze může mít nepříznivé důsledky zejména v případě, že je plocha korozní anody výrazně menší než plocha katody. V tom případě se koroze soustřeďuje do malé plochy důlku, štěrbiny či trhliny.

V atmosférickém prostředí má tato koroze některé specifické podmínky dané tím, že elektrolytem je velmi tenká vrstva vlhkosti. Vznikající elektrické proudy se uplatňují v tenkých vrstvách elektrolytu do vzdálenosti maximálně 5 mm od spoje kovů, a to ještě jen tehdy, když stoupne elektrická vodivost povrchového elektrolytu rozpuštěním znečištění (atmosférického i povrchového). Nebezpečí vzniku kontaktní koroze se zvyšuje se znečištěním atmosféry, respektive elektrolytu a s dobou ovlhčení povrchu.

Další nezbytnou podmínkou vzniku galvanického článku je dostatečně velký rozdíl potenciálů obou kovových materiálů. Sekundárně se mohou uplatnit i korozní produkty méně ušlechtilého kovu. Nebezpečná kombinace různých kovů se může uplatnit i v případě stékání elektrolytu z povrchu kovů s vysokým elektrochemickým potenciálem (především Cu a slitin Cu) na méně ušlechtilé kovy, kde vyloučená stopová množství ušlechtilejšího kovu vyvolají kontaktní korozní napadení.

Tab. 7 Elektrochemická řada napětí kovů

V případech svařovaných spojů je třeba kombinace těchto materiálů zohlednit ve vztahu k návrhu a aplikaci PKO.

V případě, že je z konstrukčních důvodů nevyhnutelné použití spojení dvou kovů tvořících galvanický článek, musí být styčné plochy obou kovů elektricky izolované, např. použitím nátěrů, do vzdálenosti minimálně 20 mm od jejich vzájemného spoje.

Příklad

Má-li se korozivzdorná ocel přivařit k uhlíkové oceli, musí protikorozní ochrana dílce z uhlíkové oceli přesahovat vlastní svarovou oblast nejméně o 20 mm do korozivzdorné oceli s přiměřeným překryvem vrstev nátěrového povlaku.

Technicky významných hodnot dosahuje kontaktní koroze v atmosférách se stupněm korozní agresivity C3 a vyšším. Přípustnost kontaktů různých kovů je daná rozdílem jejich potenciálů, jejich polarizovatelností v daném prostředí, ohmickým odporem prostředí a u kovů, které jsou používány ve vodném prostředí, plochou kovů, které jsou v kontaktu.

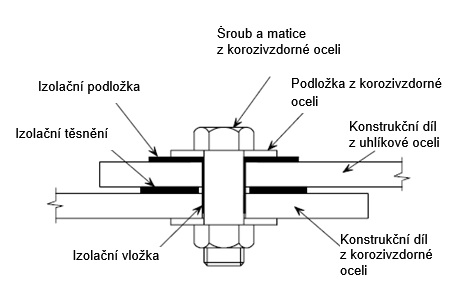

Ochrana proti kontaktní korozi se provádí:

- vhodným konstrukčním řešením;

- elektrickou izolací zabraňující styku kovů (podložky, těsnění, nátěry), příklad řešení je na obr.3;

- elektrochemickými metodami;

- izolací kontaktů kovů od okolí;

- úpravou korozního prostředí.

Obr. 3 Příklad řešení styku různých materiálů spojovacího prvku a konstrukčního materiálu (ČSN EN 1993-1-4, Příloha A)

Informace o korozním chování podkladového a spojovacího materiálu ze dvou různých kovů v kontaktu ukazuje tab. 8.

Tab. 8 Korozní chování spojovacího materiálu

| Základní materiál | Spojovací materiál – šrouby | |||||

| Zn + HDG | AL + Al slitiny | ocel + litina | měď, mosaz, bronz | martenzitická korozivzdorná ocel (typ 410) | austenitická korozivzdorná ocel (typ 302, 304, 303, 305) | |

| Zn + HDG | A | B | B | C | C | C |

| Al + Al slitiny | A | A | B | C | NEVHODNÉ | B |

| ocel + litina | AD | A | A | C | C | B |

| měď, mosaz, bronz | ADE | AE | AE | A | A | B |

| feritická korozivzdorná ocel (typ 430) | ADE | AE | AE | A | A | A |

| austenitická korozivzdorná ocel (typ 302/304) | ADE | AE | AE | AE | A | A |

Vysvětlivky:

A koroze základního materiálu se nezvyšuje spojovacím materiálem

B koroze základního materiálu se nepatrně zvýší spojovacím materiálem

C koroze základního materiálu je výrazně zvýšena spojovacím materiálem

D pokovení spojovacího materiálu se rychle degraduje, zůstává základní materiál spojovacího materiálu

E koroze spojovacího materiálů se zvyšuje základním materiálem

4.5 STYK KONSTRUKČNÍCH KOVŮ SE STAVEBNÍMI MATERIÁLY

Znečištění povrchu může výrazně místně zvýšit rychlost koroze kovů. V řadě typů pozemních staveb přichází konstrukce nebo povrchové úpravy ocelových konstrukcí do styku s dalšími materiály: stavebními hmotami, dřevem, izolací, lepenkou a podobně.

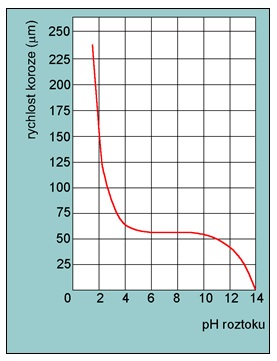

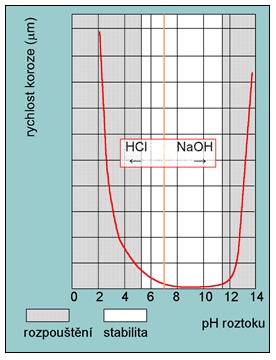

Stavební hmoty v tuhé fázi nezpůsobují korozi kovů, ale v případě, kdy jsou jednotlivé složky stavebních hmot rozpuštěné, působí řada z nich agresivně na kovy. Při hydrataci stavebních hmot se uvolňuje různé množství hydroxidu vápenatého, který reaguje silně alkalicky (pH 12 – 13). Rychlost koroze řady kovů je významně závislá na pH prostředí (obr. 4a, 4b). V tab. 9 je uvedeno porovnání korozní rychlosti konstrukční uhlíkové oceli, korozivzdorné oceli 18Cr10Ni (1.4301,AISI 304) a pozinkované oceli (zinkového povlaku) ve styku s betonem. Nejnižší korozní rychlost vykazuje korozivzdorná ocel a nejvyšší korozní rychlost pak zinkový povlak na oceli. Ve vzduchu přítomný oxid uhličitý rychle reaguje s Ca(OH)2 za vzniku obtížně rozpustného uhličitanu vápenatého, což vede ke snížení pH prostředí. Přibližně po dvou dnech expozice v nasyceném roztoku hydroxidu vápenatého se u těchto kovových materiálů vytvoří pasivní vrstva a korozní rychlost se sníží. Počáteční rychlá koroze při styku se stavebními materiály časem klesá a po jednom roce je již průběh koroze pomalý. V přítomnosti chloridů ve stavební hmotě se však korozní rychlost kovů zvyšuje.

Tab. 9 Korozní rychlost kovových materiálů v betonu

| Expozice (dny) | Korozní rychlost v betonu1) (µm/den) | ||

| konstrukční uhlíková ocel | korozivzdorná ocel AISI 304 | pozinkovaná ocel2) | |

| 1 | 0,060 | 0,026 | 0,220 |

| 2 | 0,013 | 0,002 | 0,048 |

Poznámka:1)

Prostředí betonu bylo modelováno nasyceným roztokem hydroxidu vápenatého (1,85 g Ca(OH)2/l).

2) Zinkový povlak s tloušťkou 190 µm.

Obr. 4a

Obr. 4b Závislost rychlosti koroze Fe na pH roztoku Závislost rychlosti koroze Zn na pH roztoku [zdroj SVÚOM]

Také například sádrová omítka obsahuje síran vápenatý v různých stupních hydratace a řadu plniv, tenzidů a podobných látek. Tato sloučenina má výrazný korozní vliv na zinek a ocel, především v kombinaci s působením vlhkosti. Korozní rychlost zinku v sádrové omítce je až 13 μm/rok a oceli až 9 μm/rok. Korozní rychlost je nejvyšší v počátečním období po zabudování zinkovaných prvků do omítek a po přibližně třech měsících klesá spolu se snižujícím se obsahem vody v omítce. K asi 80procentnímu úbytku tloušťky zinkového povlaku dochází v těchto prvních třech měsících, přičemž k okolo 55 % úbytku tloušťky zinkového povlaku dochází v prvním měsíci.

U hliníkových materiálů je zpomalení koroze v čase důsledkem vzniku vrstvy hlinitanů vápenatých a podobných sloučenin, které mají obdobnou ochrannou funkci jako oxidická vrstva. U hliníku došlo po jednom roce k úbytku 34 μm – 100 μm podle typu stavební hmoty.

Alkalické stavební hmoty způsobují obvykle rovnoměrnou korozi (v případě, že jsou ve styku s celým povrchem kovového materiálu). U většiny materiálů korozní aktivita Ca(OH)2 při poklesu relativní vlhkosti vzduchu v okolí stavebního materiálu pod hodnotu 98 % je již zanedbatelná. Obsahují-li stavební hmoty nemrznoucí přísady (CaCl2, MgCl2), vytvářejí korozně aktivní prostředí až do hodnoty 30 % relativní vlhkosti okolního prostředí. Tedy tyto hygroskopické sloučeniny jsou trvale aktivní i poté, když je stavební hmota již zcela suchá. Místní zvýšení koncentrace těchto přísad způsobuje důlkovou korozi.

Problémy může ve stavebnictví způsobit i vrstva vznikajících korozních produktů. Zvětšením objemu může dojít k popraskání stavebního materiálu, zejména v případě tenkostěnných profilů. Největší problém je v případě betonu z portlandského cementu při použití eloxovaného hliníku.

Exhaláty z lepidel a tmelících hmot, zvláště pokud se může uvolňovat i ve velmi malých množstvích formaldehyd či organické kyseliny, katalyticky urychlují korozi zinku ve vlhkém prostředí. Agresivně mohou působit i případné vyluhovatelné podíly z podkladové překližky, minerální vaty apod. materiálů.

4.6 STYK KOVOVÝCH KONSTRUKCÍ S CHEMICKÝMI ROZMRAZOVACÍMI PROSTŘEDKY

Rozsah i dosah vlivu posypových solí na konstrukce může být různý, s ohledem na řadu faktorů, které mají v závislosti na konkrétních podmínkách různý význam (např. poloha komunikace v terénu, frekventovanost, spádové poměry, průběh počasí). Dosah negativního vlivu je podmíněn především konfigurací terénu. Bezprostředně je ohrožena vzdálenost do 10 -– 15 m od okraje komunikace, kritická může být vzdálenost 30 až 70 m. V lokalitě, kde se kumuluje více nepříznivých vlivů, může vliv posypových solí dosahovat podstatně dále – 200 m i více (prudké svahy pod úrovní komunikace, podmáčené paty svahů, místa vyústění odtokových zařízení z komunikace apod.).

Nejčastěji jsou korozí vyvolanou chloridy postiženy konstrukce na silničních komunikacích, zvláště:

- konstrukce mostů, mostovky, opěry a pilíře, které jsou vystaveny roztokům soli z posypového materiálu;

- konstrukce a vybavení tunelů;

- normální nebo poschoďová parkoviště.

4.7 VLIV PŮDY A VODY NA KOROZNÍ CHOVÁNÍ KOVŮ

Část konstrukcí může být ve styku s půdou nebo vodou, například kotvení staveb. Rozbor korozních podmínek úložné konstrukce je složitý, neboť dochází k interakcím různých činitelů korozního systému, jako je půda, druh kovového materiálu, charakteristiky konstrukce a prostředí. Základní informace lze získat z ustanovení ČSN EN 12501 Část 1 a 2. Norma je sice určena pro úložná zařízení, ale obecné posouzení pravděpodobnosti koroze kovových konstrukcí lze použít i pro kotvící části pozemních staveb. Posouzení zahrnuje:

- parametry půdy (pH, obsah solí, obsah vody, měrný odpor, homogenita, složení);

- charakteristiky konstrukce (materiál, geometrie, provozní podmínky);

- činitele prostředí.

Norma ČSN EN 12501 Část 1 a 2 se vztahuje pouze k půdám a zásypovým materiálům v přímém styku s konstrukcí. Koroze konstrukce v dané půdě záleží na mnoha parametrech specifických pro každou konstrukci, jako je například geometrie, složitost a provozní podmínky. Mimo to se u existujících konstrukcí uvažují korozní produkty jako součást korozního systému. V případě posuzování koroze úložné konstrukce, se snížení její funkce uvažuje ve vztahu k očekávanému druhu koroze. Hlavní druhy koroze, které se mají uvažovat ve vztahu k základní funkci konstrukce, jsou rovnoměrná a lokální koroze.

Existuje celá řada klasifikací korozní agresivity půd, obvykle na základě rezistivity, ale i typu a velikosti částic – Unified Soil Classification Systém (USCS):

- půdy s částicemi … <5 μm,

- půdy s částicemi … 5 -– 75 μm,

- půdy s částicemi … 75 μm -– 4,75 mm.

Korozní zkoušky v půdách ukazují, že v počátečním období cca 2 – 4 let je korozní rychlost nízkolegované oceli i zinku vyšší a následně dochází ke zpomalení korozní rychlosti (obr. 5). Podle typu půdy se pak hodnoty ν1 a ν2 liší pro oba kovové materiály (tab. 10).

Obr. 5 Průběh korozní rychlost nízkolegované oceli a zinku v půdě

Tab. 10 Korozní rychlost kovových materiálů v půdách (µm/rok)

| Typ půdy | ocel | zinek | ||

| ≤ 4 roky | > 4 roky | ≤ 2 roky | > 2 roky | |

| I | 9 – 28 | 2 – 7 | 2 – 8 | 0,5 – 2 |

| II | 18 – 35 | 6 –16 | 10 – 30 | 2 – 3 |

| III | 55 – 188 | 10 – 188 | 30 – 55 | 9 – 48 |

Podobně složitá je situace u hodnocení koroze kovových materiálů ve vodách vzhledem k jejich velmi různému a proměnlivému složení a dalším parametrům (teplota, rychlost proudění, unášené písky, provzdušnění apod.).

4.8 MECHANICKÉ VLIVY NA KOROZNÍ PROCES KOVŮ

Konstrukce typu stožárů a věží jsou významně dynamicky namáhány, a to především v okolí šroubových spojů. Tato namáhání mohou ovlivnit životnost povrchové protikorozní ochrany.

Ocelové konstrukce na pozemních komunikacích jsou vystaveny také dalším druhům mechanického namáhání například abrazi kameny, pískem, drtí, štěrkem, posypovým materiálem. V mnoha případech není protikorozní ochrana provedená běžnými nátěrovými systémy odolná proti tomuto druhu namáhání.

5 PROTIKOROZNÍ OCHRANA

5.1 ŽIVOTNOST PKO

Plánovaná životnost je základním činitelem v postupu volby způsobu ochrany konstrukčních prvků. Životnost prvku či výrobku se odvozuje ve vztahu k jeho nejdůležitější funkční vlastnosti, tedy tloušťce prvku, požadavku na plochy nezasažené korozí, změny barvy či lesku. Pokud navrhovaná PKO bude mít nižší životnost, než je životnost OK, je nutné zajistit v odpovídajících intervalech její obnovu.

Životnost je definovaná v několika normách, vždy se však jedná o dobu, po kterou bude ochranný povlak splňovat stanovené požadavky. Tyto požadavky mohou být, v závislosti na typu a charakteru konstrukce, velmi rozdílné. Norma ČSN EN 1993-1-1 definuje, tzv. návrhovou životnost ocelových konstrukcí, to znamená období, po které se předpokládá, že se konstrukce bude používat pro určený účel bez ohledu na stav PKO. V ČSN EN 1990 jsou obecně uvedeny kategorie návrhových životností s příklady typů pozemních staveb (tab. 11).

Tab. 11 Návrhová životnost konstrukcí

| Kategorie návrhové životnosti | Informativní návrhová životnost (roky) | Příklady konstrukcí |

| 1 | 10 | dočasné konstrukce |

| 2 | 10 – 25 | vyměnitelné konstrukční části, jeřábové nosníky, ložiska |

| 3 | 15 – 30 | zemědělské a obdobné stavby |

| 4 | 50 | budovy a další běžné stavby |

| 5 | 100 | monumentální stavby, mosty a jiné inženýrské konstrukce |

Životnost pozemních staveb a jejich částí musí být zajištěna navrhováním na zatížení z okolního prostředí a na únavu, pokud se vyskytuje, a vhodnou ochranou proti těmto účinkům. Účinky zhoršení vlastností materiálu, koroze nebo únavy se musí uvážit při výběru vhodného materiálu (ČSN EN 1993-1-4, ČSN EN 1993-1-10) a konstrukčního řešení (ČSN EN 1993-1-9) nebo konstrukční rezervou a volbou vhodného systému protikorozní ochrany.

Obecné požadavky na protikorozní ochranu jsou uvedeny v ČSN EN 1990. Prostředky a způsoby provádění ochranných úprav ve výrobě a při montáži musí být v souladu s ČSN EN 1090-2. V závislosti na typu konstrukce, ze kterého vyplývá návrhová životnost, se musí při navrhování s ohledem na korozi uplatnit:

- vhodná protikorozní ochrana;

- oceli se zvýšenou odolností proti atmosférické korozi;

- korozivzdorné oceli;

- konstrukční řešení pro postačující únavovou životnost;

- hlediska opotřebení;

- kontrola a údržba.

Životnost protikorozní ochrany je technický předpoklad, který umožňuje sestavit program údržby. To znamená, že je nutné provést vyhodnocení systému ochrany a následně navrhnout vhodné kroky. Části konstrukcí, které jsou vystaveny koroznímu namáhání a které nejsou po montáži přístupné, musí být opatřeny takovou protikorozní ochranou, která bude účinná po celou dobu životnosti konstrukce. Pokud tohoto požadavku nelze dosáhnout volbou protikorozní ochrany, musí být volena jiná řešení a opatření, například tyto části musí být konstrukčně řešeny tak, aby byly vyměnitelné, zhotovené z korozně odolných materiálů nebo s dostatečným přídavkem na korozi.

Životnost systému protikorozní ochrany musí být součástí zadávacích podmínek návrhu – specifikace protikorozní ochrany včetně definice mezního poškození tohoto systému korozí (ČSN EN ISO 12944-1 nebo jiný požadavek), případně je vhodné uvést tento požadavek ve smlouvě (například životnost 25 let, mezní poškození Ri5 na konci životnosti atd.). Je možné akceptovat i jiné požadavky, než uvádí ČSN EN ISO 12944, musí však být dohodnuty a odsouhlaseny zúčastněnými stranami předem.

Ideální je takové řešení, které zajistí dostatečnou protikorozní ochranu konstrukce po dobu její fyzické, případně morální životnosti. Přitom ovšem předimenzování ochrany, tedy ochrana s větší životností, než je životnost celého zařízení, je z hlediska ekonomického nežádoucí. V mnohých případech je vhodné navrhovat životnost protikorozní ochrany tak, aby odpovídala termínům jednotlivých generálních oprav, přitom je ovšem třeba zvážit, že náklady na obnovu protikorozní ochrany (zejména pro značnou pracnost, náklady spojené s technologickými odstávkami, omezením dopravy apod.) bývají obvykle podstatně vyšší, než jsou její pořizovací náklady. Je-li koroze rozhodujícím činitelem funkce celého zařízení, je správně zvolená protikorozní ochrana jedinou zárukou dosažení předpokládané životnosti.

Podle normy ČSN EN ISO 12944-1 je obvykle životnost nátěrových systémů vyjádřena pomocí čtyř rozmezí:

- nízká (L – low) do 7 let;

- střední (M – medium) od 7 do 15 let;

- vysoká (H – high) od 15 do 25 let;

- velmi vysoká (VH – very high) přes 25 let.

Životnost nátěrů je charakterizována jako očekávaná doba do jejich první obnovy. Pro volbu vhodného nátěrového systému (tloušťky, pojivové báze, počtu vrstev atd.) lze využít doporučení ČSN EN ISO 12944-5, kde jsou pro základní podkladové materiály (konstrukční ocel, žárově zinkovaná ocel ponorem a žárově stříkané povlaky zinku nebo zinkové slitiny), korozní agresivitu prostředí a požadovanou životnost uvedeny doporučované nátěrové systémy.

K predikci životnosti kovových materiálů (konstrukční oceli a oceli se zvýšenou odolností k atmosférické korozi) i protikorozní ochrany kovovými povlaky (zinkové a hliníkové povlaky) lze použít hodnoty směrných korozních úbytků podle ČSN EN ISO 9224. Pro nátěrové systémy v současné době podobná metodika predikce životnosti neexistuje a predikce životnosti těchto ochranných systémů je založena na principu hodnocení stupně jejich degradace, zejména prokorodování, puchýřování, praskání a hodnocení zbytkové přilnavosti.

Funkčnost ochranných povlaků na ocelovém podkladu závisí významně na výchozím stavu ocelového povrchu, stupni přípravy povrchu, kvalitě jeho provedení a expozičních podmínkách a v neposlední řadě na konstrukčním řešení.

Stupeň degradace materiálu nebo protikorozní ochrany může být odhadnut na základě inspekčního hodnocení nebo dlouhodobých zkušeností. Z hlediska životnosti materiálu nebo protikorozní ochrany je nutné specifikovat mezní stavy použitelnosti (mezní stav 1) a mezní stavy únosnosti (mezní stav 2). V případě mezního stavu 1 (například zbytková tloušťka zinkového povlaku je vysoká, prokorodování nátěrového systému Ri je ojedinělé nebo malé) lze prodloužit životnost protikorozní ochrany částečnými opatřeními (například částečná obnova ochranného nátěrového systému – očištění povrchu, oprava místního poškození a aplikace vhodného nátěrového systému). V případě, že stav protikorozní ochrany konstrukce dosáhne již mezního stavu 2 (například zbytková tloušťka zinkového povlaku je téměř nulová, 10 % nebo více procent plochy nátěru dosáhne vysokého prokorodování, přilnavost nátěrového systému je nízká) je nutná celková obnova protikorozní ochrany (například otryskání na stupeň Sa 21/2 a aplikace celého nátěrového systému), obr. 6.

mezní stav 1 – degradace umožňuje pouze údržbu povrchu nebo protikorozní ochrany

mezní stav 2 – degradace vyžaduje opravu/výměnu konstrukčního prvku nebo protikorozní ochrany

Obr. 6 Životnost a hodnocení cyklů životnosti [zdroj SVÚOM]

Žárově stříkané povlaky jsou podle ČSN EN ISO 2063 Část 1 a 2 aplikovány v takových doporučených minimálních tloušťkách, aby životnost kovového povlaku dosáhla přibližně 30 let – tyto minimální tloušťky se liší podle typu povlaku, následné další úpravy a typu prostředí expozice.

Obecně lze konstatovat, že životnost kovových povlaků odpovídá jejich tloušťce a korozní rychlosti povlakového materiálu v daném prostředí. Podle ČSN EN ISO 14713 – Část 1, 2, 3 je při opravě možné životnost protikorozní povrchové úpravy žárovým zinkováním prodloužit aplikací nátěrového systému v případě, že zbytková tloušťka povlaku žárového zinku je min 20 – 30 μm – mezní stav 1. Obecně se uvádí, že ke korozi podkladové oceli dochází, je-li zbytková tloušťka zinkového povlaku 5 μm – mezní stav 2, obr. 6. V praxi se vyskytují běžně stavy, že zinkový povlaku díky směsné struktuře je pokryt červenohnědými korozními produkty železa a po jejich očištění je zbytková tloušťka zinku ještě relativně vysoká, například 60 až 100 μm.

Po uplynutí předpokládané životnosti protikorozní ochrany je vhodné provést vyhodnocení stavu konstrukce a podle stavu nátěrového systému (prokorodování, podkorodování, přilnavosti vrstev) se provede celková (všechny uvažované vrstvy včetně předúpravy povrchu) nebo jen částečná obnova protikorozní ochrany nátěrovým systémem, vždy s ohledem na další předpokládanou životnost. V případě částečné obnovy protikorozní ochrany je nutné použít nátěrovou hmotu na stejné pojivové bázi nebo ověřit kompatibilitu stávající a nové nátěrové hmoty. Pro zpracování specifikací prací spojených s údržbou je možné využít doporučení normy ČSN EN ISO 12944-8.

5.2 DRUHY PROTIKOROZNÍ OCHRANY

V této pomůcce jsou uvedeny a rozděleny PKO, které jsou vhodné pro PKO OK, nejsou považovány například elektrolytické, difúzní, oxidické povlaky, smalty a podobně. PKO znamená především nanesení povlaků různých materiálů na podklad a s tím spojené vhodné předúpravy povrchu. Druh PKO je nutné volit v souladu s typem a konstrukčním řešením ocelového dílu / konstrukce a její volbu je nutné odvozovat od požadované životnosti. PKO se pak mění s korozní agresivitou a dalšími vlastnostmi působícího prostředí. Obecně může být volba postupů pro vytváření povlaků omezena konstrukčním řešením prvku (tedy přístupnost povrchů může omezovat užití technologie stříkání, tloušťka stěny konstrukce může limitovat některé druhy přípravy povrchu, rozměr prvku může omezovat užití některé technologie, například žárového zinkování).