Autoři: doc. Ing. Jan Masopust, CSc.

Stav: aktualizace 2021, vydání tiskem 2018

Anotace:

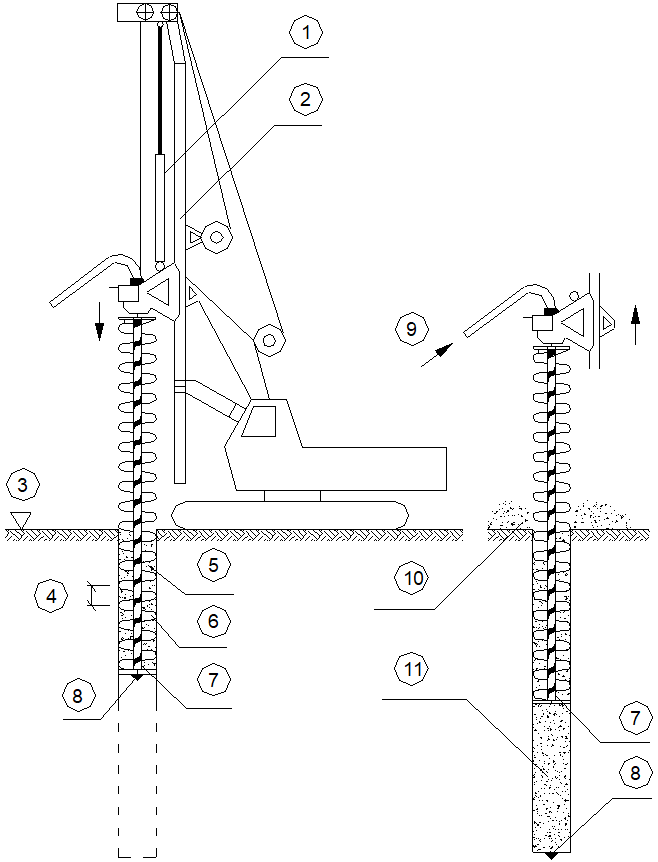

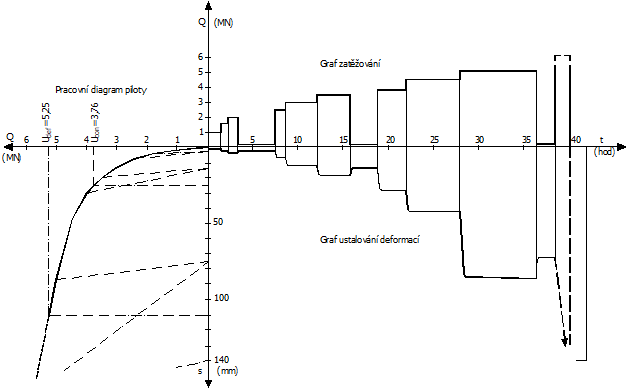

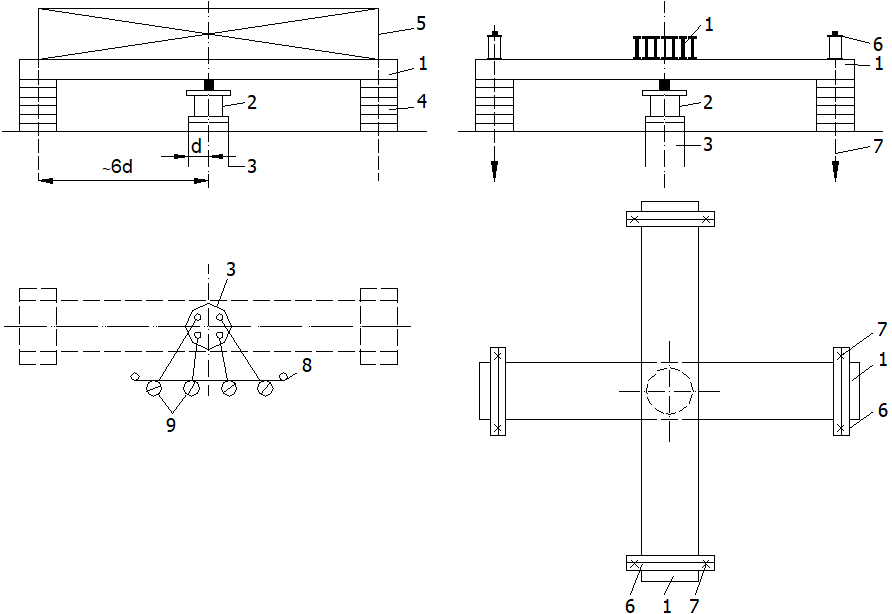

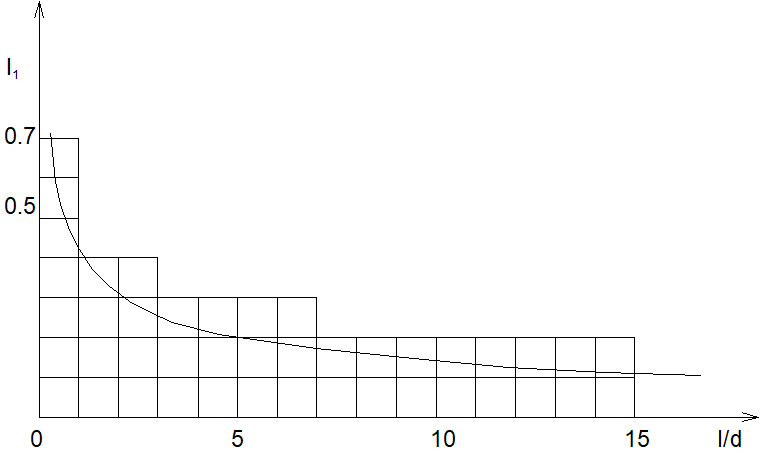

Pomůcka byla vydána tištěnou formou v roce 2018 a elektronickou formou byla zveřejněna v roce 2021 jako aktualizace. Je rozdělena do pěti kapitol: geotechnický průzkum, zásady navrhování základových konstrukcí – princip a ověření mezních stavů, plošné základy – druhy, hloubka založení, zatížení a návrh podle mezního stavu porušení s příkladem, návrh podle mezního stavu použitelnosti s příkladem, hlubinné základy, druhy pilot, trysková injektáž – definice, druhy, oblast použití, technologické zásady provádění, použití TI pro sanace a opravy staveb.

Obsah

ÚVOD

Předložená pomůcka vznikla v souvislosti s vydání ČSN EN 1997-1, Eurokód 7: navrhování geotechnických konstrukcí – Část 1: Obecné zásady, jež se od roku 2010 stala v České republice v podstatě jedinou platnou normou pro navrhování geotechnických konstrukcí. Tato norma má v rámci Eurokódů poněkud zvláštní postavení, které je dáno jednak značným rozsahem a rozmanitosti geotechnických konstrukcí, hlavně však tou skutečností, že tyto konstrukce jsou realizovaný v základové půdě, jež je většinou přírodním materiálem, jehož vlastnosti nejsou předepsány, jako je tomu u jiných stavebních materiálů, ale je třeba je nejprve zjistit, přičemž možnosti jejich stanovení jsou značně omezené. Při realizaci geotechnických konstrukcí dochází vždy k interakci se základovou půdou, přičemž možnosti předpovědi této interakce jsou rovněž omezené, a to nejen nejistotami ve vstupních údajích, týkajících se vlastností základové půdy, ale zejména vlivy technologickými, které lze jen obtížně předvídat, v nejlepším případě je lze kvalifikovat, jejich kvantifikace je však zcela mimo reálné možnosti.

Zakládání staveb, jakožto významná součást geotechniky, je obor, v němž se pokrok ubírá především dvěma cestami:

- hlubším a postupným poznáváním fyzikálních principů interakce ve vztahu základová půda – stavební konstrukce;

- vývojem technologií v závislosti na vývoji a výrobě stále dokonalejších strojních sestav a aplikací chemie do stavebnictví.

Tempo vývoje je určováno především druhým faktorem, který je veden obecnou snahou investorů a podnikatelů ve stavebnictví za rozvojem stále progresivnějších a produktivnějších výrobních postupů. První faktor v podstatě dohání technologický pokrok a je jím motivován.

Zakládání staveb se zabývá návrhem, stavbou a kontrolou základů staveb, popřípadě i jejich sanacemi a rekonstrukcemi. Další zájmovou oblastí jsou potom stavební jámy, které tvoří nedílnou součást základů staveb. Jejich budování bývá mnohdy náročnější než výstavba vlastních základů realizovaná ze dna těchto jam. Do oboru zakládání staveb náleží i metody zlepšování vlastností základové půdy a nejnověji též zemní konstrukce a environmentální stavby. Základy jsou nejspodnější částí stavby, jimiž stavba přichází do styku s nejpřirozenějším stavebním materiálem, kterým je základová půda, jež může být tvořena jak horninami a zeminami v přirozeném stavu, tak i uloženinami vzniklými částečně nebo i zcela lidskou činností. Jakákoliv stavba může postrádat libovolný stavební prvek či součást, přesto má vždy základy, kterými je spojena se základovou půdou. Teoretický základ nauky o zakládání staveb tvoří na jedné straně inženýrská geologie a hydrogeologie, mechanika zemin a skalních hornin, na druhé straně pak stavební mechanika a nauka o konstrukcích staveb. To však zdaleka nestačí, neboť nedílnou součástí návrhu základů je znalost o materiálech, tj. zejména o betonu a oceli a stanovení možností realizace těchto základů, což souvisí s otázkami technologickými. V neposlední řadě je třeba posoudit i ekonomii návrhu, neboť ta bývá mnohdy rozhodujícím kritériem při konečném výběru druhu a metody zakládání. Je tedy zřejmé, že při návrhu základů nelze postupovat deduktivní metodou, neboť mnohé souvislosti neumíme ani definovat, natož pak řešit. K cíli vede vesměs metoda induktivní, při níž se eliminují řešení nevhodná, a to na základě relativně jednoduchých a jasně formulovaných kritérií. Přesto, že v zakládání staveb vycházíme z moderních teoretických poznatků o fyzikálních principech chování základové půdy a stavební konstrukce, důležitou roli hraje i nadále zkušenost. Ta je ovšem nepřenosná a lze ji nabýt dlouhodobou praxí v oboru. Přesto, že zakládání staveb je komplexní disciplína využívající poznatky z mnoha vědních oborů a syntetizující je do výsledného návrhu vyhovujícího co nejlépe obecně platným, nebo i specifickým kritériím, vznikly v metodologii zakládání staveb v poslední době relativně dva vyhraněné směry, preferující tu, či onu oblast poznání. Tento trend je pochopitelný, neboť na straně jedné možnosti matematického modelování interakce základových konstrukcí se základovou půdou a na straně druhé výsledky polního i laboratorního zkoušení vlastností základových půd otevírají dříve netušené možnosti zkoumání základových konstrukcí a mění zakládání staveb, jakožto původně převážně empirickou disciplínu na vědu založenou na výpočtech. Nelze však opomenout tu skutečnost, že zakládání staveb řeší především praktické úlohy, tj. musí umožnit návrh a realizaci základů staveb na konkrétním staveništi, v reálném čase a s reálnými prostředky. Lze tedy pozorovat dva základní přístupy v tomto oboru:

- Metoda matematického modelování, kdy jsou preferovány skutečné geometrické tvary konstrukcí, vlastnosti základových půd získané běžnými i speciálními zkouškami a určité konstitutivní vztahy vyjadřující co nejlépe skutečné chování konstrukce, přičemž právě komplexností a složitostí konstitutivních vztahů se posuzuje kvalita modelu, neboť vlastní výpočetní metodou bývá vesměs metoda konečných prvků (MKP), jež sama o sobě nevytváří zásadní problém. Tím je potřeba získání vhodných vstupních parametrů výpočtu týkajících se zejména fyzikálních vlastností základových půd, přičemž instrumentace příslušných zkoušek je často obtížná nebo i nereálná. Příslušné parametry se získávají v lepším případě nepřímými zkouškami, ale častěji odborným odhadem, který se ovšem nesrovnává s „exaktním“ výpočtem, tudíž výsledek je přinejmenším nevyrovnaný a má spíše charakter parametrické studie. Druhým a zřejmě významnějším problémem tohoto přístupu je praktická nemožnost matematického modelování technologických efektů, které však bývají pro chování zvláště speciálních základů staveb rozhodující. Uvedený přístup, trpící popsanými nedostatky, je nicméně nezbytný pro mimořádně složité a rozsáhlé konstrukce.

- Inženýrský přístup, někdy nazývaný přístupem pragmatickým, při němž se preferují poznatky získané měřením na stavbách a využívá se při něm relativně jednoduchých teoretických předpokladů (např. teorie pružnosti aplikované na pružný poloprostor, jímž se modeluje základová půda). Snahou je potom nalézt významné souvislosti, které nejvíce ovlivní výsledné chování konstrukce za důsledného respektování technologických vlivů. Výsledkem je potom množství různých „koeficientů“, jimiž jsou jednoduché vzorce a rovnice doplňovány a „upřesňovány“. Ty ovšem budí nedůvěru a odmítání ze strany zastánců prvního přístupu a činí jej „nevědeckým“. Tento přístup je pro řešení úloh tvarově složitých nepřijatelný, neboť potřebná zjednodušení jsou již nepřípustná, nicméně výsledky získané touto metodikou pro běžné úlohy nejsou o nic horší než výsledky přístupu prvního.

Budoucnost oboru spočívá zřejmě v kritické syntéze obou přístupů, jejíž náznaky lze v posledním desetiletí vystopovat v příspěvcích na různých specializovaných mezinárodních konferencích, zvláště monotematických.

Předložená pomůcka je součástí řady pomůcek Profesis, kterou vydává ČKAIT s cílem pomoci autorizovaným inženýrům a technikům ve výstavbě v každodenní odborné práci. Vydání této pomůcky je však komplikováno tou skutečností, že zatímco evropská norma ČSN EN 1997-1 platí v ČR od 1. 4. 2010, národní aplikační dokument (NAD), jež může do příslušných striktně vyjmenovaných článků této normy zavést tzv. národní zkušenosti, u nás dosud vydán nebyl, zatímco naprostá většina evropských zemí tuto možnost dokonale využila. Problémy kolem NAD se v poslední době v důsledku nedosažené shody mezi zpracovatelem a posuzovatelem natolik zkomplikovaly, že vydání NAD se zřejmě nedočkáme. Jistým východiskem z tohoto stavu je vydání české normy ČSN 73 1004: Navrhování základových konstrukcí – Stanovení požadavků pro výpočetní metody v červenci 2020.

Autor bude s vděčností přijímat veškeré podněty a příspěvky týkající se předložených výpočtů tak, aby mohly být popřípadě zapracovány do příštích a inovovaných vydání.

1 GEOTECNICKÝ PRŮZKUM

Geotechnický (nebo též inženýrskogeologický) průzkum musí poskytnout dostatečné údaje o základové půdě a podzemní vodě na staveništi a v jeho okolí pro sestavení prostorového modelu geologických a hydrogeologických poměrů na staveništi a pro řádný a pravdivý popis základních vlastností základové půdy a pro věrohodné stanovení charakteristických velikostí parametrů základové půdy, jež buď samy, nebo ve formě hodnot návrhových vstupují do příslušných geotechnických výpočtů.

Geotechnický průzkum na konkrétním staveništi vychází z projektu průzkumných prací, který by měl plánovat technické práce průzkumu, rozsah a četnost zkoušek základových půd, a to zejména na základě důkladné znalosti účelu, pro nějž se provádí. Velmi často objednává tento průzkum stavebník (investor), a to v době, kdy nemá stavební záměr ujasněn a není schopen jasně formulovat problematiku, na níž by měl průzkum dát dostatečnou odpověď. V tomto případě může mít průzkum charakter tzv. předběžného s tím, že je třeba počítat s následným průzkumem podrobným. Jeho provádění je vždy vhodné konzultovat s projektantem geotechnických konstrukcí, který je schopen příslušné otázky jasně formulovat a zadat, neboť právě ten je hlavním uživatelem výsledků průzkumu a pro něj představuje jeho Závěrečná zpráva jeden z rozhodujících podkladů pro návrh geotechnické konstrukce. Často s ohledem na složitost geotechnických poměrů na staveništi bývá nutné realizovat doplňující geotechnický průzkum, jenž má za úkol vesměs upřesnit a vyjasnit některé speciální problémy.

1.1 CÍLE GEOTECHNICKÉHO PRŮZKUMU

Hlavním cílem geotechnického průzkumu je poskytnutí takových údajů o geologických a hydrogeologických poměrech staveniště a jeho okolí, jakož i o vlastnostech základové půdy, jež umožní technicky správný, ekonomicky přijatelný a časově i technologicky proveditelný návrh geotechnické konstrukce za výrazné redukce geotechnických rizik spojených s tímto návrhem i jeho realizací. Konkrétní cíle geotechnického průzkumu se mohou v podrobnostech lišit, a to jak s ohledem na jeho příslušnou etapu, tak na druh a složitost geotechnické konstrukce. Geotechnický průzkum je třeba vždy chápat jakožto jeden z nejdůležitějších podkladů, podle něhož se řídí návrh a provádění geotechnické konstrukce, nikoliv jako cíl jistého snažení a tomu je třeba jej přizpůsobit.

1.2 ETAPOVITOST GEOTECHNICKÉHO PRŮZKUMU

Při provádění geotechnického průzkumu se dodržují zásady etapovitosti, a to jednak s přihlédnutím k jednotlivým fázím přípravy stavby a její dokumentace (studie proveditelnosti, územní řízení, DSP, RDS), jednak z hlediska principu postupného zvyšování úrovně znalostí o daném geotechnickém prostředí a soustředění se na to, co je důležité.

Jednotlivé etapy geotechnického průzkumu jsou:

- předběžný průzkum;

- podrobný průzkum;

- doplňkový průzkum a sledování v průběhu realizace stavby.

Pro sanace a rekonstrukce stávajících stavebních a geotechnických konstrukcí se provádí obyčejně jednostupňový průzkum, jež má vesměs charakter průzkumu podrobného, popř. i doplňkového.

Předběžný průzkum má vždy zahrnovat důkladnou prohlídku staveniště a jeho okolí, studium archivních materiálů (rešerše např. z Geofondu) a seznámení se stavebním záměrem. Jen zcela výjimečně se provádějí odkryvné terénní práce, nicméně nepřímé průzkumné metody (geofyzikální měření) jsou relativně časté. Výsledkem předběžného průzkumu má být umožnění:

- stanovení obecné vhodnosti staveniště;

- srovnání vhodnosti několika stavenišť, pokud to přichází v úvahu;

- odhadu změn a dopadů na staveniště a jeho okolí, jež mohou být zapříčiněny plánovanými pracemi (výstavbou);

- naplánování podrobného průzkumu, popř. i doplňujícího průzkumu, jež budou následovat;

- určení zemníků, pokud to přichází v úvahu.

Podrobný průzkum zahrnuje již vesměs veškeré práce potřebné k získání co nejúplnějších poznatků o geotechnických poměrech na staveništi. Je zpravidla podkladem pro projekt DSP a musí vždy správně odhalit nejdůležitější geotechnická rizika příslušného staveniště s ohledem na druh a rozsah plánované stavby. Podrobný průzkum tedy zahrnuje:

- využití poznatků z průzkumu předchozího (předběžného);

- dostatečný rozsah odkryvných technických prací (jádrových vrtů vč. odběru vzorků zemin i podzemní vody, popř. sond kopaných);

- polních zkoušek penetračních, popř. pressiometrických vč. příslušných měření;

- geofyzikální měření, pokud jím lze vyjasnit problematiku předchozími zkouškami neřešitelnou;

- hydrogeologické zkoušky, pokud jsou jejich výsledky nezbytné a mají konkrétní uplatnění;

- laboratorní zkoušky na odebraných vzorcích zemin a hornin v takovém rozsahu, který je nutný pro správné zatřídění vrstev základové půdy a jsou-li přímo využitelné jakožto podklad pro stanovení vstupů pro geotechnické výpočty.

Podrobný průzkum musí podat informace o následujících geotechnických aspektech:

- geologické stratigrafii do potřebné hloubky;

- přírodních nebo umělých podzemních prostorách či kavernách;

- degradaci hornin, zemin nebo sypaniny;

- zlomům, puklinám a ostatním plochám diskontinuit;

- možnosti časového přetváření zemního a horninového prostředí;

- bobtnavým a prosedavým zeminám či horninám;

- přítomnosti odpadů a umělých zemních struktur;

- hydrogeologickým poměrům na staveništi a ev. vlivu výstavby na jejich změnu.

Doplňkový průzkum, který není uveden v ČSN EN 1997-1, bývá realizován v těch případech, kdy při plánovaných pracích průzkumu podrobného dojde k takové situaci, že vzniklý geotechnický problém nelze uspokojivě objasnit, nebo v případech výrazné změny ve tvaru, statickém působení, či umístění stavby. Doplňkový průzkum bývá v těchto případech podkladem pro RDS.

Vlastní geotechnický průzkum vychází tedy vždy z dosavadní prozkoumanosti staveniště, a to formou geotechnické rešerše ze stávajících podkladů, získaných nejčastěji v Geofondu, což je účelová organizace zřízená Českou geologickou službou spadající pod Ministerstvo životního prostředí. Tato organizace soustřeďuje již po několik desetiletí výsledky zejména vrtného průzkumu prováděného pro různé účely na našem území, eviduje je a vhodným způsobem je poskytuje dalším zájemcům. Dále jsou plánována průzkumná díla, což jsou zejména tzv. jádrové vrty, méně často kopané sondy. Tato průzkumná díla musí být nejen dostatečně četná s ohledem na rozsah plánovaného objektu, ale musí zejména zasahovat do dostatečné hloubky tak, aby popis a vlastnosti základové půdy byly známy v celém rozsahu její interakce s konstrukcí. V této souvislosti lze upozornit na pomůcku vydanou v rámci Profesis TP 1.9.8. Revizní protokol pro ověření dostatečnosti geotechnického průzkumu, 1. vydání (2017).

V rámci geotechnického průzkumu jsou dále plánovány zkoušky základových půd, a to jak laboratorní, pro které je třeba odebrat příslušné vzorky (porušené i tzv. neporušené) a dále zkoušky polní, k nimž v našich podmínkách řadíme např. sondy penetrační, které jsou jednak dynamické, jednak statické. Principem dynamického sondování je zarážení jistého hrotu na konci soutyčí určitými dynamickými rázy, přičemž se určuje počet úderů potřebných na zaražení o 200 mm. Někdy se měří i velikost kroutícího momentu potřebného k pootočení soutyčí v jisté hloubce; jde však pouze o údaj informativní. Na základě počtu úderů lze usuzovat na některé globální vlastnosti základové půdy, tzn. v případě zemin jemnozrnných na konzistenci a v případě zemin hrubozrnných na ulehlost. V této souvislosti je třeba upozornit na tu skutečnost, že zejména v českých geotechnických podmínkách, které se vyznačují značnou rozmanitostí, zůstávající základními průzkumnými metodami jádrové vrty a dynamická penetrace je zkouška doprovodná, upřesňující ovšem pouze v případě, že litologický profil je znám. Základem statické penetrace je kontinuální zatlačování penetrační sondy skládající se ze speciálního hrotu a sady penetračních trubek, a to konstantní rychlostí kolem 20 mm·s-1. Odpor, který základová půda klade vnikání penetrační sondy, je pak rovněž jistým měřítkem kvality a vlastností zeminy. Tento totální odpor Qt se skládá z odporu na kuželovém hrotu qst a z lokálního tření na plášti sondy fs. Opět je nutné zdůraznit, že výsledky statického penetračního sondování by se měly vždy opírat o znalost geologických poměrů na lokalitě, tj. zejména o znalost litologického profilu základové půdy.

Závěrečná zpráva o geotechnickém (inženýrskogeologickém) průzkumu, jež má obvykle část textovou a přílohy, má zhodnotit výsledky všech provedených průzkumných prací a odpovědět na všechny otázky týkající se geotechnických podmínek staveniště. V rozhodující části, týkající se přírodních poměrů zájmové oblasti a inženýrsko-geologických podmínek výstavby, je třeba uvést:

- geomorfologickou charakteristiku zájmové oblasti a stratigraficko-litologickou charakteristiku horninového prostředí, a to obvykle od nejnižší jednotky (zpravidla od předkvartérního horninového podloží);

- veškeré event. anomálie, které byly průzkumem zastiženy a ověřeny;

- hydrogeologické poměry na lokalitě (charakteristiku a mocnosti zjištěných zvodní, typ propustnosti, úrovně naražené a ustálené hladiny podzemní vody a její možné kolísání);

- historii vývoje zájmové oblasti ve smyslu antropogenních vlivů.

Na základě těchto výsledků by měl být sestaven inženýrsko-geologický model zájmového území s jasným pojmenováním a rozlišením tzv. geotechnických typů základové půdy a sestavení databáze tzv. odvozených parametrů základové půdy.

1.3 ZRÁVA O GEOTECHNICKÉM PRŮZKUMU

Každá etapa geotechnického průzkumu je uzavřena závěrečnou zprávou, jež sestává:

- z prezentace všech dostupných geotechnických informací vč. geologických jevů a relevantních údajů;

- z popisu stavby (díla), pro které byl průzkum (jeho příslušná etapa) prováděn vč. uvedení jeho konstrukčního, statického či dynamického působení;

- z vyhodnocení geotechnických informací získaných příslušným průzkumem s přihlédnutím k informacím předcházejícím (i archivním) a s uvedením předpokladů, na základě kterých se interpretovaly výsledky zkoušek.

Prezentace geotechnických informací sestává zejména:

- z účelu a rozsahu geotechnického průzkumu (jeho příslušné etapy);

- z obecného popisu morfologie staveniště vč. jejího známého či zjištěného vývoje;

- z geologie staveniště řešené nejlépe v prostorovém 3D modelu, popř. v jednotlivých dostatečně vypovídajících řezech vedených do potřebné hloubky;

- z popisu všech zjištěných, popř. pravděpodobných geologických anomálií (zlomech, tektonických pásmech, dutinách či kavernách atd.) s event. doporučením jejich následného zkoumání v rámci doplňkového průzkumu;

- z hydrogeologických poměrů na staveništi vč. prognózy kolísání hladiny podzemní vody;

- z údajů o agresivitě podzemní vody;

- z přehledu terénních a laboratorních prací;

- z přehledu odvozených hodnot geotechnických parametrů.

Závěrečná zpráva musí obsahovat souhrn tzv. odvozených vlastností základových půd (kap. 3), které jsou základním podkladem pro stanovení charakteristických hodnot geotechnických parametrů základových půd, což je ovšem práce a zodpovědnost projektanta geotechnické konstrukce. Nelze se do budoucna spokojit s takovým stavem, kdy v rámci jisté etapy geotechnického průzkumu uvádí jeho zpracovatel již přímo charakteristické velikosti parametrů základové půdy, za které považuje tzv. normové vlastnosti většinou opsané z bývalé normy ČSN 73 1001: Základová půda pod plošnými základy. Jde o jasné nepochopení základních principů Eurokódu 7, který jednoznačně stanovuje zodpovědnost v této oblasti. Rovněž tak v závěrečných zprávách často uváděná doporučení k metodě zakládání objektu a popř. i příslušné geotechnické výpočty, týkající se únosnosti základových prvků, popř. jejich sedání apod. lze chápat pouze jako informativní.

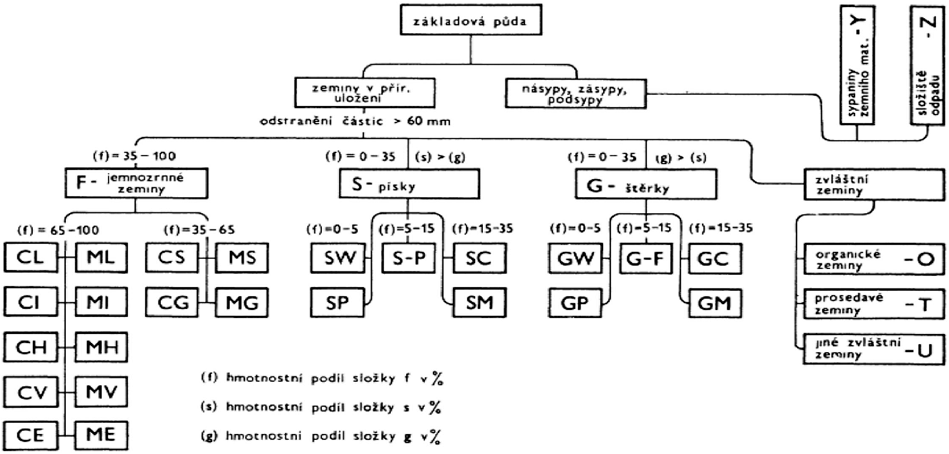

1.4 ZÁKLADOVÁ PŮDA

Základovou půdou se nazývá prostředí obklopující základy staveb. Tvoří ji zeminy v přirozeném uložení, jež jsou obyčejně produkty různého zvětrávání hornin a dále horniny v různém stupni porušení. Za základovou půdu se obyčejně nepokládají materiály vzniklé lidskou činností, jako jsou různé navážky, zásypy, skládky apod., pokud vlastnosti těchto materiálů nejsou zlepšeny speciálními metodami tak, aby byly pro zakládání přijatelné. Základové půdy se třídí podle různých kritérií, nicméně jeden z nejlepších systémů třídění základových půd je součástí bývalé ČSN 73 1001: Základová půda pod plošnými základy z roku 19871, obr. 1., jenž byl sestaven pro základovou půdu tvořenou zeminami. Ty se třídí zejména na základě granulometrického rozboru, kde kritériem je velikost zrn tvořících pevnou součást zemin. Podle velikosti těchto částic se rozlišují:

1 Přesto, že tato norma byla v souvislosti s definitivní platností ČSN EN 1997-1 zrušena, bude zejména její část týkající se klasifikace základových půd jistě i nadále využívána projektanty geotechnických konstrukcí

a) velmi hrubé částice

aa) balvanitá složka

ab) kamenitá složka

(b)

(cb)

> 200 mm

200 až 600 mm

b) hrubé částice

ba) štěrková složka

bb) písčitá složka

(g)

(s)

60 až 2 mm

2 až 0,06 mm

c) jemné částice

ca) prachová složka (hlína, silt)

cb) jílová složka

(f)

(m)

(c)

0,06 až 0,002 mm

< 0,002 mm

Velmi hrubé částice se obyčejně z dalšího třídění vylučují a jejich přítomnost se popisuje jako příměs, pokud (b + cb) < 20 % celkové hmotnosti zeminy, v případě většího podílu (b + cb) se popisují jako zeminy kamenité, popř. balvanité a jejich vlastnosti se popisují individuálně. Částice menší než 60 mm se třídí na základě trojúhelníkového

diagramu podle obr. 2. K podrobnému rozlišení jemnozrnných zemin, ale i zemin s podílem částic f > 15 % (g + s + f) slouží tzv. plasticita zemin, která se charakterizuje podle polohy v diagramu na obr. 3 za pomoci konzistenčních mezí wL a wp, resp. podle čísla plasticity Ip = wL – wp, přičemž základním ukazatelem je vlhkost, jež patří mezi základní laboratorní zkoušky zemin a lze ji stanovit i na porušených vzorcích. Tento diagram se používá zejména pro podrobné rozlišení jemnozrnných zemin, pro rozlišení plasticity, jež se dělí na nízkou (L), střední (I), vysokou (H), velmi vysokou (V) a extrémně vysokou (E) a dále pro stanovení jejich konzistence, pro níž se definuje stupeň konzistence IC = (wL – w) / Ip (tab. 1). Jemnozrnné zeminy (F) se dále třídí na 8 tříd (tab. 4), písky (S) a štěrky (G) pak na 5 tříd (tab. 2 a 3).

Tab. 1 Konzistence zemin

| Konzistence | Stupeň konzistence IC | Chování zeminy |

| kašovitá | < 0,05 | při sevření se protlačuje mezi prsty |

| měkká | 0,05–0,50 | dá se lehce hníst v prstech |

| tuhá pevná |

0,50–1,00 > 1,00 |

hněte se obtížně v prstech lze do ní vtisknout nehet |

| tvrdá | – | vyschlá, při úderu kladiva se drolí |

Horniny se dělí do 6 tříd (tab. 5) na základě velikosti prosté tlakové pevnosti σc, jež se dá stanovit i na vzorcích nepravidelného tvaru. Třídám R1 až R3 odpovídají skalní horniny, třídám R4 až R6 pak poloskalní horniny, přičemž třída R6 tvoří přechod mezi poloskalní horninou a zeminou vesměs pevné až tvrdé konzistence. Pro zatřídění hornin podle této tabulky jsou tedy nezbytné výsledky zkoušek prosté tlakové pevnosti σc hornin, neboť zatřídění pouze na základě subjektivního hodnocení je nedostatečné a může vést k chybám.

Obr. 1 Schéma klasifikačního systému základových půd tvořených zeminami

Obr. 2 Klasifikační diagram zemin s částicemi < 60 mm

Obr. 3 Diagram plasticity jemnozrnných zemin

Tab. 2 Třídění písčitých zemin

| Třída | Název | Symbol | Kvalitativní znaky |

| S1 | písek dobře zrněný | SW | f < 5 % (g + s + f) |

| S2 | písek špatně zrněný | SP | f < 5 % (g + s + f) a není SW |

| S3 | písek s příměsí jemnozrnné zeminy | S–F | f = 5 – 15 % (g + s + f) |

| S4 | písek hlinitý | SM | f = 15 – 35 % (g + s + f) a pod čarou A |

| S5 | písek jílovitý | SC | f = 15 – 35 % (g + s + f) a nad čarou A |

Tab. 3 Třídění štěrkovitých zemin

| Třída | Název | Symbol | Kvalitativní znaky |

| G1 | štěrk dobře zrněný | GW | f < 5 % (g + s + f) |

| G2 | štěrk špatně zrněný | GP | f < 5 % (g + s + f) a není GW |

| G3 | štěrk s příměsí jemnozrnné zeminy | G–F | f = 5 – 15 % (g + s + f) |

| G4 | štěrk hlinitý | GM | f = 15 – 35 % (g + s + f) a pod čarou A |

| G5 | štěrk jílovitý | GC | f = 15 – 35 % (g + s + f) a nad čarou A |

Tab. 4 Třídění jemnozrnných zemin

| Třída | Název | Symbol | Kvalitativní znaky |

| F1 | hlína štěrkovitá | MG | f = 35 – 65 % (g + s + f) a g > s a pod čarou A |

| F2 | jíl štěrkovitý | CG | f = 35 – 65 % (g + s + f) a g > s a nad čarou A |

| F3 | hlína písčitá | MS | f = 35 – 65 % (g + s + f) a s > g a pod čarou A |

| F4 | jíl písčitý | CS | f = 35 – 65 % (g + s + f) a s > g a nad čarou A |

| F5 | hlína s nízkou a střední plasticitou | ML, MI | f > 65 % (g + s + f) a wL < 50 % a pod čarou A |

| F6 | jíl s nízkou a střední plasticitou | CL, CI | f > 65 % (g + s + f) a wL < 50 % a nad čarou A |

| F7 | hlína s plasticitou vysokou, velmi a extrémně | MH, MV, ME | f > 65 % (g + s + f) a wL > 50 % a pod čarou A |

| F8 | jíl s plasticitou vysokou, velmi a extrémně | CH, CV, CE | f > 65 % (g + s + f) a wL > 50 % a nad čarou A |

Tab. 5 Třídění hornin na základě pevnosti

| Třída | σc [MPa] | Pevnost | Charakteristika | Příklady |

| R1 | > 150 | velmi vysoká | kladívkem lze těžko otloukat | zdravé vyvřeliny a přeměněné horniny |

| R2 | 50–150 | vysoká | kladívkem lze těžko rozbíjet | zdravé sedimenty a navětralé R1 |

| R3 | 15–50 | střední | kladívkem lze lehce rozbíjet | zdravé měkké sedimenty a navětralé R2 |

| R4 | 5–15 | nízká | lze škrábat nožem, ne nehtem | zdravé slabě zpevněné sedimenty |

| R5 | 1,5–5 | velmí nízká | lze rozdrobit rukou | zdravé velmi slabě zpevněné sedimenty |

| R6 | 0,5–1,5 | extrémně nízká | lze škrábat nehtem | zcela zvětralé sedimenty |

1.5 PŘEHLED HLAVNÍCH VLASTNOSTÍ ZÁKLADOVÝCH PŮD

Vlastnostmi základových půd se zabývá mechanika zemin, která je součástí mechaniky partikulárních látek a která představuje jeden z nejdůležitějších podkladů pro zakládání staveb. Zeminy tvoří trojfázové prostředí, v němž se uplatňuje fáze pevná – částice (zrna) zeminy, jež se navzájem více či méně dotýkají, fáze kapalná – voda a plynná – vzduch, jež tvoří výplň pórů, tj. prostor mezi zrny. Mechanické vlastnosti zemin jsou určovány podílem jednotlivých fází a (při určitém zjednodušení) možností pohybu pevných částic v rámci celku v případě určitého stavu napjatosti. Vlastnosti zeminy stejného složení (z hlediska geologického) mohou být tedy různé, studují-li se na tzv. vzorcích neporušených, tj. v přirozeném stavu, jejichž odběr je však ve skutečnosti málo reálný, nebo na vzorcích porušených (např. vrtáním, odběrem apod.). Jelikož zeminy a horniny představují ve srovnání s jinými stavebními materiály (ocel, beton, dřevo) silně nehomogenní a anizotropní prostředí, má na jejich mechanické vlastnosti vliv i velikost studovaného vzorku.

Ze vzorků porušených lze získat základní, tzv. popisné či indexové vlastnosti zemin, jako jsou velikost, tvar a složení zrn, hustota (měrná hmotnost) a vlhkost. Ostatní potřebné vlastnosti je třeba vyšetřovat na vzorcích neporušených, resp. v laboratoři připravených a homogenizovaných, aby co nejvíce odpovídaly neporušenému stavu (in situ). Kromě v předchozí kapitole popsané zrnitosti lze tedy na porušených vzorcích stanovit hustotu pevných částic ρs jako:

\begin{gathered}

\rho_\text{s}=\frac{G_\text{s}}{V_\text{s}}\space[\text{g}\cdot\text{cm}^{-3}]

\end{gathered}(1)

kde je:

Gs … hmotnost pevných částic;

Vs … objem pevných částic.

Objemová tíha zeminy v přirozeném uložení je pak dána:

\begin{gathered}

\gamma=\frac{G_\text{z}}{V_\text{z}}\space[\text{kN}\cdot\text{m}^{-3}]

\end{gathered}(2)

kde je:

Gz … tíha zeminy v přirozeném uložení;

Vz … objem zeminy v přirozeném uložení.

Objemová tíha suché zeminy (vysušené na 105 °C) je:

\begin{gathered}

\gamma_\text{d}=\frac{G_\text{s}}{V_\text{z}}\space[\text{kN}\cdot\text{m}^{-3}]

\end{gathered}(3)

přičemž objem pórů Vp = Vz – Vs, kterým lze definovat buď pórovitost

\begin{gathered}

n=\frac{V_\text{p}}{V_\text{z}}\cdot100\space\%=\frac{(\gamma_\text{s}-\gamma_\text{d})}{\gamma_\text{s}}\cdot100\space[\%]

\end{gathered}(4)

nebo číslo pórovitosti

\begin{gathered}

e=\frac{V_\text{p}}{V_\text{s}}=\frac{(\gamma_\text{s}-\gamma_\text{d})}{\gamma_\text{d}}

\end{gathered}(5)

Vzájemné vztahy mezi pórovitostí n a číslem pórovitosti e jsou pak:

\begin{gathered}

e=\frac{n}{(100-n)},&\text{resp.}&n=\frac{e}{(1+e)}\cdot100\space[\%]

\end{gathered}(6)

Číslo pórovitosti hrubozrnné zeminy je tím větší, čím je zemina kypřejší, tedy pro zeminu existuje jakési smluvní nejkypřejší uložení s číslem pórovitosti emax a po intenzivním (opět smluvním) zhutnění, při kterém se zrna ještě nedrtí pak naopak emin. Na základě těchto velikostí se definuje stupeň relativní ulehlosti hrubozrnné zeminy:

\begin{gathered}

I_\text{D}=\frac{(e_\text{max}-e)}{(e_\text{max}-e_\text{min})}

\end{gathered}(7)

a ulehlost se pojmenuje podle tab. 6.

Tab. 6 Ulehlost hrubozrnných zemin

| ID | 0–0,33 | 0,33–0,67 | 0,67–0,90 |

| ulehlost | kyprá | středně ulehlá | ulehlá |

Vlhkost zeminy v hmotnostních procentech, která je důležitým ukazatelem zejména pro zeminy jemnozrnné, je definována:

\begin{gathered}

w=\frac{G_\text{v}}{G_\text{s}}\cdot100\space\%=\frac{(\gamma-\gamma_\text{d})}{\gamma}\cdot100\space[\%]

\end{gathered}(8)

kde je:

Gv … tíha vody.

Na základě vlhkosti se určuje konzistence jemnozrnné zeminy, a to pomocí tzv. konzistenčních mezí, což jsou smluvně stanovené velikosti vlhkosti:

- wL – mez tekutosti na přechodu z konzistence kašovité do měkké;

- wP – mez plasticity na přechodu z konzistence tuhé do pevné;

- ws – mez smrštění na přechodu z konzistence pevné do tvrdé.

Interval vlhkostí, v němž zůstává zemina v plastickém stavu, je charakterizován číslem plasticity:

\begin{gathered}

I_\text{p}=w_\text{L}-w_\text{p}

\end{gathered}(9)

Konzistenci zeminy lze slovně vyjádřit (tab. 7) pomocí stupně konzistence IC, který je definován:

\begin{gathered}

I_\text{C}=\frac{(w_\text{L}-w)}{I_\text{p}}

\end{gathered}(10)

Tab. 7 Konzistence jemnozrnných zemin

| Konzistence | Stupeň konzistence IC | Chování zeminy |

| kašovitá | < 0,05 | při sevření se protlačuje mezi prsty |

| měkká | 0,05–0,50 | dá se lehce hníst v prstech |

| tuhá | 0,50–1,00 | obtížně se hněte v prstech |

| pevná | > 1,00 | lze do ní vtisknout nehet |

| tvrdá | – | vyschlá, při úderu kladiva se drolí |

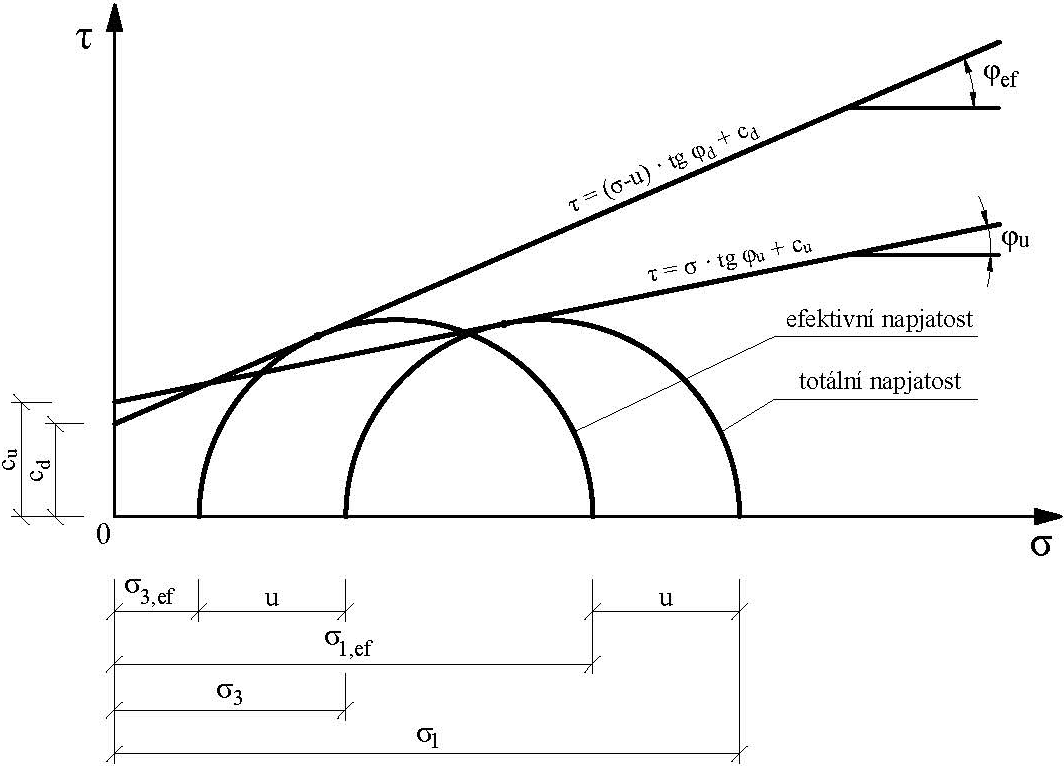

Hlavní mechanické vlastnosti zemin jsou pevnost (smyková), vlastnosti deformační a propustnost. Zeminy se porušují smykem, přičemž se obecně přijímá tzv. Mohr-Coulombova hypotéza porušení, pro niž platí, obr. 4:

\begin{gathered}

\tau_\text{f}=\sigma_\text{f}\cdot\tg\varphi+c

\end{gathered}(11)

kde je:

τf … tangenciální napětí na smykové ploše (vnitřní odpor zeminy);

σf … normálové napětí působící kolmo na smykovou plochu porušení;

φ … úhel vnitřního tření zeminy;

c … soudržnost (koheze) zeminy.

Smykovou pevností zemin rozumíme obyčejně maximální, tzv. vrcholovou pevnost τf, při níž dochází k porušení, tj. k vytvoření smykové plochy. Po jejím dosažení se při dalším smyku odpor zeminy obyčejně snižuje a ustálí se na tzv. zbytkové neboli reziduální pevnosti τr, obr. 5.

V případě hrubozrnných zemin je zdrojem smykové pevnosti tření mezi zrny a pevnost je reprezentována úhlem vnitřního tření φ, obr. 6a). U zemin jemnozrnných je zdrojem smykové pevnosti vnitřní tření mezi zrny reprezentované úhlem vnitřního tření φ a dále soudržnost (koheze) c, jež tkví ve vzájemných vazbách zrn zeminy s vodou na molekulární úrovni a vyjadřuje se jako smyková pevnost při normálovém napětí σ1 = 0, obr. 6c). Pro nasycené jíly je pevnost charakterizována pouze totální soudržností cu, příslušný úhel vnitřního tření φu = 0, obr. 6b).

Obr. 4 Mohr-Coulombovo zobrazení porušení zemin

Obr. 5 Přetvárný diagram pro σ3 = konst.

Obr. 6 Mohr-Coulombova teorie porušení, a) – zeminy jemnozrnné, normálně konsolidované; b) – zeminy jemnozrnné plně saturované; c) – zeminy hrubozrnné

Parametry smykové pevnosti zemin se stanovují v laboratoři na tzv. neporušených vzorcích, a to buď v klasickém (krabicovém) smykovém přístroji, nebo v tzv. triaxiálním přístroji, kde však platí σ2 = σ3 a volí se obyčejně následující okrajové podmínky, při nichž se stanoví, obr. 7:

- a) pevnost zemin v totálních parametrech φu, cu, kdy se během zkoušky nemění objem vzorku zeminy ani obsah vody v pórech, mění se pouze tvar vzorku a zemina se porušuje v nekonsolidovaném stavu; výsledné parametry platí tedy pouze pro danou ulehlost a vlhkost zeminy, přičemž jejich použití je třeba tomuto stavu přizpůsobit; příslušné zkoušky se nazývají nekonsolidované, neodvodněné (UU);

- b) pevnost zemin v efektivních parametrech φef, cef, kdy ke smyku dochází až po úplné primární konsolidaci vzorku zeminy, když zatížení přenášejí pouze zrna a neutrální napětí je rovno nule; tyto parametry se využívají při návrhu sklonu svahů v zářezech, při výpočtu zemních tlaků konsolidované zeminy apod. a stanovují z konsolidovaných odvodněných zkoušek (CD) nebo ze zkoušek konsolidovaných neodvodněných s měřením pórového tlaku u (CAUP).

Obr. 7 Totální a efektivní parametry pevnosti

Základními parametry, vyjadřujícími deformaci základových půd, jsou hodnoty modulů přetvárnosti Edef a oedometrického modulu přetvárnosti Eoed. Při zatížení zeminy na velké ploše dochází ke stlačování zeminy zmenšením objemu jejich pórů, přičemž boční přetvoření εx = εy = 0. Modelem je tzv. oedometrická zkouška v přístroji oedometru, jehož princip je na obr. 8.

Obr. 8 Princip oedometru

Deformace zeminy probíhá v čase, přičemž se uvažuje pouze tzv. primární konsolidace, kdy dochází k vytlačování vody z pórů zeminy, tedy k vymizení pórových tlaků. V případě, že u = 0, je primární konsolidace ukončena a při zvětšování napětí dochází již k deformaci (drcení) zrn, tedy ke konsolidaci sekundární, obr. 9.

Obr. 9 Princip primární a sekundární konsolidace

Oedometrický modul přetvárnosti se stanovuje pro příslušné intervaly zatížení (obr. 10):

\begin{gathered}

E_\text{def}=\Delta\sigma_\text{i}\cdot d\cdot(1-\nu^2)\cdot\frac{\alpha}{\Delta s_\text{i}}

\end{gathered}(13)

kde je:

d … průměr zatěžovací desky (většinou 356 mm – plocha desky 1 000 cm2),

ν … Poissonovo číslo zeminy;

Δsi … přírůstek sedání desky způsobený přírůstkem napětí Δσi po ukončení konsolidace;

α … součinitel závislý na tvaru a tuhosti desky (pro kruhovou a dokonale tuhou desku α = 0,79).

Mezi oedometrickým modulem přetvárnosti Eoed a modulem přetvárnosti (deformace) Edef je v případě předpokladu pružného poloprostoru následující vztah:

\begin{gathered}

E_\text{oed}=\frac{E_\text{def}}{\beta};&&\beta=1-2\cdot\frac{\nu^2}{(1-\nu)}

\end{gathered}(14)

Obr. 10 Stanovení velikosti edometrického modulu přetvárnosti Eoed

2 ZÁSADY NAVRHOVÁNÍ ZÁKLADOVÝCH KONSTRUKCÍ

2.1 PRINCIP MEZNÍCH STAVŮ

Zakládání staveb vychází z mezních stavů základové půdy a stavební konstrukce, přičemž rozlišujeme mezní stavy porušení (skupina 1. mezního stavu) a mezní stavy použitelnosti (skupina 2. mezního stavu). Mezní stavy porušení (1. mezního stavu) jsou:

- (EQU) – ztráta rovnováhy konstrukce nebo základové půdy uvažované jako tuhé těleso, při níž nejsou pevnost konstrukčních materiálů a základové půdy rozhodující, např. stabilita tuhého základu na skalní hornině (jde vesměs o málo časté případy);

- (STR) – vnitřní porušení či nadměrná deformace konstrukce nebo jejích prvků, pro něž je jejich pevnost rozhodující k posouzení odolnosti (rovněž málo častý případ mimořádně únosné základové půdy, kde o stabilitě rozhoduje pevnost konstrukce);

- (GEO) – porušení nebo nadměrná deformace základové půdy, pro níž je smyková pevnost základové půdy rozhodující pro posouzení odolnosti (nejčastější případ pro posouzení plošných i hlubinných základů v zeminách a poloskalních horninách);

- (UPL) – ztráta rovnováhy konstrukce nebo základové půdy nastává vlivem vztlaku vody nebo jiných svislých zatížení (jde o málo časté případy tahem zatěžovaných základů, nebo o případy vztlaku, kdy nedostatečně hmotná konstrukce je pod hladinou podzemní vody);

- (HYD) – nadzdvihování dna, vnitřní eroze a sufoze v základové půdě způsobená hydraulickým gradientem (rovněž málo časté případy, pro něž je rozhodující proudový tlak podzemní vody).

Pro všechny základové konstrukce, posuzované statickým výpočtem, se musí ověřit, že tyto, (resp. příslušné) mezní stavy nejsou překročeny, přičemž pro nejčastější případy GEO a STR platí, že návrhová hodnota (účinku) zatížení smí dosáhnout nejvýše návrhové hodnoty mezní únosnosti (k zatížení). Přitom velikost zatížení se zvyšuje souborem dílčích koeficientů typu A a únosnost získaná na základě příslušně snížených charakteristických hodnot vlastností základových půd dílčími koeficienty typu M, se redukuje dalšími dílčími koeficienty typu R podle následujícího schématu:

\begin{gathered}

A\cdot F\le\frac{U[f\cdot(\frac{\gamma}{M};\space\frac{\varphi}{M};\space\frac{c}{M}]}{R}

\end{gathered}(15)

kde je:

A … dílčí součinitelé zatížení;

Fk … zatížení charakteristické;

U … únosnost návrhová;

γk; φk; ck … charakteristické velikosti stabilitních parametrů základové půdy;

M … dílčí součitelé na parametry základové půdy;

R … dílčí součinitelé na únosnost.

Základy staveb musí obvykle splnit i mezní stavy použitelnosti, jež jsou tvořeny přetvořením konstrukce. Jelikož v případě základů staveb jde především o zatížení svislé, tlakové, jsou příslušné deformace tvořeny zejména sedáním základů, které může být rovnoměrné – pro celou konstrukci, nebo nerovnoměrné, tvořené vzájemným diferenčním sedáním sousedních základů, pootočením základu, nebo jeho průhybem. Zatímco rovnoměrné sedání nevnáší do stavební konstrukce žádné přídavné vnitřní síly, a není tudíž nebezpečné, v případě sedání nerovnoměrného je to jinak. Přípustné velikosti těchto sedání stanoví investor, popř. se posuzují podle přípustných hodnot uvedených v normě, jde tedy o velikosti doporučené, nikoliv zcela závazné.

2.2 OVĚŘENÍ MEZNÍCH STAVŮ, NÁVRHOVÉ PŘÍSTUPY

2.2.1 Ověření mezních stavů porušení

Pro ověření statické rovnováhy nebo celkového přemístění konstrukce či základové půdy (EQU) platí:

\begin{gathered}

E_\text{dst,d}\le E_\text{stb,d}+T_\text{d}

\end{gathered}(16)

kde je:

Edst,d … návrhová hodnota účinku destabilizujícího zatížení;

Estb,d … návrhová hodnota účinku stabilizujícího zatížení.

Pro ověření mezního stavu porušení nebo nadměrné deformace konstrukčního prvku nebo části základové půdy (STR a GEO), platí:

\begin{gathered}

E_\text{d}\le R_\text{d}

\end{gathered}(17)

kde je:

Ed … návrhová hodnota účinku zatížení;

Rd … návrhová hodnota mezní únosnosti k zatížení.

\begin{gathered}

E_\text{d}=E[\gamma_\text{F}F_\text{rep};\space\frac{X_\text{k}}{\gamma_\text{M}};\space a_\text{d}],\space\text{nebo}\space E_\text{d}=\gamma_\text{E}E[F_\text{rep};\space\frac{X_\text{k}}{\gamma_\text{M}};\space a_\text{d}]

\end{gathered}(18)

\begin{gathered}

R_\text{d}=R[\gamma_\text{F}F_\text{rep};\space\frac{X_\text{k}}{\gamma_\text{M}};\space a_\text{d}],\space\text{nebo}\space R_\text{d}=\frac{R[\gamma_\text{F}F_\text{rep};\space X_\text{k};\space a_\text{d}]}{\gamma_\text{R}},\space\text{nebo}\space R_\text{d}=\frac{R[\gamma_\text{F}F_\text{rep};\space\frac{X_\text{k}}{\gamma_\text{M}};\space a_\text{d}]}{\gamma_\text{R}}

\end{gathered}(19)

kde je:

γF, γE … dílčí součinitelé zatížení nebo účinku zatížení (viz tab. 8);

γM … dílčí součinitelé parametrů základové půdy (viz tab. 9);

γR … dílčí součinitelé únosnosti (viz tab. 12);

Frep … reprezentativní hodnota zatížení (viz ČSN EN 1990);

ad … návrhové hodnoty geometrických údajů (viz ČSN EN 1990).

Pro ověření vztlaku (UPL) platí:

\begin{gathered}

V_\text{dst,d}\le G_\text{stb,d}+R_\text{d}

\end{gathered}(20)

\begin{gathered}

V_\text{dst,d}=G_\text{dst,d}+Q_\text{dst,d}

\end{gathered}(21)

kde je:

Vdst,d … návrhová hodnota destabilizujícího svislého zatížení na konstrukci;

Gstb,d … návrhová hodnota stabilizujících stálých svislých zatížení pro posouzení vztlaku;

Gdst,d … návrhová hodnota destabilizujících stálých zatížení pro posouzení vztlaku;

Qdst,d … návrhová hodnota destabilizujících proměnných svislých zatížení pro posouzení vztlaku;

Rd … návrhová hodnota mezní únosnosti k zatížení.

Pro ověření odolnosti proti porušení nadzdvižením dna vlivem proudění v základové půdě (HYD) platí:

\begin{gathered}

u_\text{dst,d}\le\sigma_\text{stb,d},\space\text{nebo}\space S_\text{dst,d}\le G´_\text{stb,d}

\end{gathered}(22)

kde je:

udst,d … návrhová hodnota destabilizujícího celkového pórového tlaku vody;

σstb,d … návrhová hodnota stabilizujícího celkového svislého napětí;

Sdst,d … návrhová hodnota destabilizující průsakové síly v základové půdě;

G´stb,d … návrhová hodnota stabilizujících stálých svislých zatížení pro posouzení nadzdvihování dna (tíha nadlehčená vztlakem).

2.2.2 Návrhové přístupy pro případy porušení STR a GEO

Způsob, jakým se aplikují vztahy (17) až (19) pro nejčastější případy porušení základových konstrukcí (GEO) a (STR), se stanovuje s využitím jednoho ze tří návrhových přístupů (NP).

Návrhový přístup 1 (NP1)

Pro všechny případy posouzení základových konstrukcí s výjimkou pilot a kotev platí:

- a) Kombinace 1: A1 „+“ M1 „+“ R1,

- b) Kombinace 2: A2 „+“ M2 „+“ R1

kde: „+“ značí: „kombinuje se s …“

Pro případy osově zatížených pilot a kotev platí:

- a) Kombinace 1: A1 „+“ M1 „+“ R1,

- b) Kombinace 2: A2 „+“ (M1 nebo M2) „+“ R4.

Příslušné soubory součinitelů pro A, M jsou potom uvedeny v tab. 8 a 9 a pro R v příslušných tabulkách podle druhu základové konstrukce. V kombinaci 2 se soubor M1 používá pro výpočet únosnosti pilot a kotev a soubor M2 pak pro výpočet nepříznivých zatížení pilot vystavených např. negativnímu plášťovému tření nebo příčnému zatížení.

Tab. 8 Dílčí součinitelé zatížení γF nebo účinků zatížení γE

| Zatížení | Značka | Soubor | ||

| A1 | A2 | |||

| stálé | nepříznivé | γG | 1,35 | 1,00 |

| příznivé | 1,00 | 1,00 | ||

| proměnné | nepříznivé | γQ | 1,50 | 1,30 |

| příznivé | 0 | 0 | ||

Návrhový přístup 2 (NP2)

Pro všechny případy posouzení základových konstrukcí platí:

Kombinace: A1 „+“ M1 „+“ R2.

Tab. 9 Dílčí součinitelé parametrů základové půdy γM

| Parametr zeminy | Značka | Soubor | |

| M1 | M2 | ||

| úhel vnitřního třeníx) | γφ | 1,00 | 1,25 |

| efektivní soudržnost | γc | 1,00 | 1,25 |

| neodvodněná smyková pevnost | γcu | 1,00 | 1,40 |

| pevnost v prostém tlaku | γqu | 1,00 | 1,40 |

| objemová tíha | γγ | 1,00 | 1,00 |

| x) Tento součinitel se použije pro tg φ | |||

Návrhový přístup 3 (NP3)

Pro všechny případy posouzení základových konstrukcí platí:

Kombinace: (A1 nebo A2)x) „+“ M2 „+“ R3.

x) Dílčí součinitele typu A1 se použijí na zatížení konstrukce, A2 pak na geotechnické zatížení.

2.3 GEOTECHNICKÉ KATEGORIE

Při návrhu základů staveb se vychází na jedné straně z geotechnických poměrů na staveništi a z vlastností základových půd, na straně druhé pak z tvaru a charakteru zakládané konstrukce a ze zatěžovacích údajů. Při návrhu geotechnických konstrukcí vzniká obecně riziko, jež závisí:

- na složitosti geologických a geotechnických podmínek podloží;

- na náročnosti konstrukce, která bude s tímto podložím v interakci či konstrukce, která bude v tomto prostředí přímo situována či bude podloží využívat jako konstrukční materiál (podzemní stavby, zemní konstrukce);

- na možných následcích jejího selhání na osoby, na budované nebo sousední dílo, a to ve smyslu společenském, ekonomickém a z hlediska následků na životní prostředí.

Tyto možné následky se dělí do těchto tříd (v souladu s ČSN EN 1990 „Zásady navrhování konstrukcí“, čl. B.3.1-tab. B.1):

- Třída 1 – možné následky slabé, mající zanedbatelné vlivy na osoby nebo malé vlivy na budované nebo sousední dílo;

- Třída 2 – možné následky střední, mající mírné vlivy na osoby a/nebo významné vlivy na budované nebo sousední dílo;

- Třída 3 – možné následky značné, mající významné vlivy na osoby a/nebo velmi významné vlivy na budované nebo sousední dílo.

Posouzení rizika spojeného s návrhem geotechnické konstrukce provádí zpracovatel geotechnického návrhu v součinnosti s investorem a se zpracovatelem geotechnického průzkumu. Pokud je geotechnická konstrukce součástí většího investičního celku, též v součinnosti s generálním projektantem. Norma ČSN EN 1997-1 zavádí 3 geotechnické kategorie (GK), ty však jsou obligatorní a kritériem je zde především míra rizika, kterou zakládání daného objektu v příslušných geotechnických poměrech představuje, tedy:

- 1. GK zahrnuje pouze malé a jednoduché konstrukce se zanedbatelným rizikem, pro které platí, že základní požadavky na posouzení návrhu založení budou splněny na základě zkušeností a kvalitativního geotechnického průzkumu;

- 2. GK zahrnuje obvyklé typy konstrukcí a základů s běžným rizikem a jednoduchými základovými poměry či podmínkami zatížení; posouzení návrhu vyžaduje obvykle kvantitativní geotechnické údaje a příslušné výpočty k ujištění, že základní požadavky mezních stavů jsou splněny;

- 3. GK zahrnuje pak konstrukce, jež nespadají do 1. a 2. GK, tj. konstrukce s neobvyklým rizikem, kdy návrh a posouzení základů vyžaduje specializovaný průzkum a obvykle i polní zkoušky.

V souladu s článkem 2.1.(11) resp. (12) ČSN EN 1997-1 se může prvotně doporučená GK upřesňovat. Nižší GK lze použít při předběžných hodnoceních staveniště a při předprojektové přípravě.

Orientační doporučení hranic GK:

1. GK

- Plošné základy: skupina nenáročných staveb v jednoduchých základových poměrech.

- Piloty: nespadají do 1. GK.

- Kotvení: nespadají do 1. GK.

- Zemní konstrukce dopravních staveb (násypy, zářezy): orientační omezení výškou 3,0 m.

- Opěrné konstrukce a vyztužené zemní konstrukce: orientační omezení výškou 1,5 m, bližší specifikace viz EC 7 – Národní aplikační standard.

- Zemní konstrukce vodních staveb (nízké hráze, protipovodňové hráze, násypy a zářezy různých typů kanálů – plavební, přívodní apod.): orientační omezení pro trvalé či dočasné vzdutí hladiny vody o výšce do 2,5 m a při malém vlivu na okolí.

- Zemní konstrukce environmentálních staveb: nespadají do 1. GK.

- Tunely: nespadají do 1. GK.

2. GK

- Plošné základy: skupina nenáročných staveb ve složitých základových poměrech, resp. náročných staveb v jednoduchých základových poměrech.

- Piloty: Pro stanovení únosnosti osamělých pilot v tlaku na základě výpočtu nebo zkoušek v jednoduchých i složitých geotechnických poměrech, ne však v mimořádně složitých podmínkách, a to pro stálé i proměnné zatížení s malým až středním vlivem pro dotčené okolí (třída rizika 1 a 2). Pro stanovení únosnosti skupiny pilot v tlaku v jednoduchých geotechnických poměrech s malým až středním vlivem na okolí. Pro stanovení únosnosti osamělých i skupinových pilot v tahu v jednoduchých geotechnických poměrech s malým až středním vlivem na okolí. Pro stanovení příčné únosnosti pilot v jednoduchých geotechnických poměrech při působení zatížení v hlavě piloty s malým až středním vlivem na okolí.

- Kotvy: Pro dočasné kotvy v nikoliv mimořádně složitých geotechnických podmínkách pro zatížení stálé i proměnné s malým až středním vlivem na okolí (třída rizika 1 a 2).

- Zemní konstrukce dopravních staveb (násypy, zářezy): orientační omezení výškou: vyšší než 3,0 m.

Poznámka:

Při orientační výšce nad 6 m, resp. při nestandardním zatížení, při situování na sesuvném podloží či při využití nestandardních materiálů je třeba vycházet z 3. GK.

- Opěrné konstrukce a vyztužené zemní konstrukce: orientační omezení výškou: vyšší než 1,5 m.

Poznámka:

Při orientační výšce nad 6 m, resp. při nestandardním zatížení, při situování na sesuvném podloží či při využití nestandardních materiálů je třeba vycházet z 3. GK.

- Zemní konstrukce vodních staveb (nízké hráze, protipovodňové hráze, násypy a zářezy různých typů kanálů – plavební, přívodní apod.): orientační omezení výškou: pro trvalé či dočasné vzdutí hladiny vody vyšší než 2,5 m. Při výšce nad 15 m (přehrady), resp. i při nižších výškách, ale velmi složitých poměrech v podloží a při vysokém vlivu na okolí (třída rizika 3) je nutno postupovat podle 3. GK.

- Zemní konstrukce environmentálních staveb: nespadají do 2. GK.

- Tunely: Pro tunely v tvrdých neporušených horninách nevyžadující zvláštní opatření na vodotěsnost a nemající jiné požadavky.

3. GK

Všechny geotechnické konstrukce, které nespadají do 1. GK ani 2. GK.

Poznámka 1:

Návrh Geotechnické kategorie musí být v konečné fázi zdůvodněn – ve Zprávě o geotechnickém návrhu.

Poznámka 2:

Pro případ 1. GK osoba zodpovědná za geotechnický návrh konstrukce nemusí mít autorizaci podle zákona č. 360/92 Sb., pro obor Geotechnika.

Poznámka 3:

Autorizace pro obor geotechnika podle zákona č. 360/92 Sb., je požadována podle výše uvedené klasifikace pro geotechnický návrh konstrukcí spadajících do 2. GK a 3. GK. Výjimkou pro 2. GK může být případ zkušeného odborníka s významnou praxí v geotechnice s autorizací v příbuzném oboru (např. dopravní či vodní stavby, statika a dynamika stavebních konstrukcí apod.). Tento požadavek je též ovlivněn skutečností, že za volbu, zdůvodnění a následné použití charakteristických hodnot geotechnických parametrů zodpovídá osoba realizující geotechnický návrh.

2.4 NÁVRHOVÉ SITUACE

Při návrhu geotechnické konstrukce musí být podrobně specifikovány příslušné návrhové situace, jež musí zejména zahrnovat:

- obecnou vhodnost základové půdy obklopující základovou konstrukci;

- uspořádání a zatřídění různých vrstev a zón zemin a skalních či poloskalních hornin (tzv. geotechnických typů) a prvků stavby, které vstupují do výpočetního modelu;

- sklon a zvláštní tvary podložních vrstev;

- podzemní prostory přirozené i umělé, jejich umístění a tvar;

- v případě konstrukcí založených ve skalních horninách nebo v jejich těsném sousedství:

- střídání tvrdých a měkkých poloh;

- poruchy, pukliny, trhliny;

- dutiny, např. vyluhované a vyplněné měkkými zeminami, pokračující proces vyluhování apod.;

- zatížení, kombinaci zatěžovacích stavů;

- povahu okolního prostředí, v němž se geotechnická konstrukce navrhuje, tedy např.:

- vliv sufoze, eroze a výkopů vedoucích ke změně povrchu základové půdy;

- vliv chemické koroze;

- vliv zvětrávání;

- klimatické vlivy (promrzání, vysychání);

- změna hladiny podzemní vody vč. vlivu změn od čerpání nebo zatopení;

- přítomnost plynů v základové půdě;

- časové vlivy na změnu geotechnického prostředí;

- zemětřesení, technická seismicita, ostatní dynamické účinky;

- vliv poddolování;

- odolnost konstrukcí vůči přetvoření;

- vliv nových konstrukcí na okolní zástavbu.

Kromě toho je třeba posoudit odolnost základových konstrukcí vůči nepříznivým vlivům prostředí, což souvisí s trvanlivostí základů. Při návrhu materiálů použitých pro stavbu základů se musí zohlednit:

- v případě betonu – vliv agresivity prostředí (podzemní vody, popř. i základové půdy);

- v případě oceli – totéž, a navíc vliv běžné i elektrolytické koroze;

- v případě dřeva – vliv trouchnivění a napadení houbami a aerobními bakteriemi;

- v případě umělých hmot – účinek stárnutí a ostatní chemické degradace přísl. materiálu.

2.5 METODY NÁVRHU ZÁKLADOVÝCH KONSTRUKCÍ

Navržené základové konstrukce se ověřují jedním, nebo kombinací následujících způsobů:

- tatickým výpočtem (viz kap. 2.6);

- přijetím normativních opatření;

- experimentálními modely a zatěžovacími zkouškami;

- observační metodou (viz kap. 2.7).

Návrh přijetím normativních opatření lze použít v návrhových situacích, pro něž neexistují výpočetní modely, nebo nejsou nutné. Normativní opatření zahrnují konvenční a obvykle konzervativní pravidla návrhu vyplývající z dlouholetých zkušeností, nicméně tento způsob návrhu by měl být omezen na 1. GK a podpořen vždy výsledky geotechnického průzkumu.

Experimentální modely a zatěžovací zkoušky se naopak volí v případě 3. GK tam, kde matematické modelování není spolehlivé zejména s ohledem na nejistotu vstupních údajů a technologických vlivů. Přitom je třeba zejména zohlednit:

- rozdíly v základových poměrech (pokud existují) mezi zkouškou a skutečností;

- vliv času, zejména z hlediska doby působícího zatížení;

- vliv měřítka, zvláště jsou-li použity malé modely.

2.6 NAVRHOVÁNÍ ZÁKLADOVÝCH KONSTRUKCÍ NA ZÁKLADĚ STATICKÉHO VÝPOČTU

Nejpoužívanější metodou pro posouzení navržené základové konstrukce, zvláště v 2. GK a 3. GK, je statický výpočet, pro nějž potřebujeme vytvořit a získat:

- výpočetní model, nebo modely;

- zatížení; a to jak ve formě známých zatěžovacích sil, tak i přetvoření;

- relevantní vlastnosti základové půdy, jejich jednotlivých vrstev či geotechnických typů;

- geometrické tvary konstrukcí a ostatních komponentů výpočetního modelu;

- mezní (přípustné) velikosti deformací, šířky trhlin, vibrací apod.

Při sestavování výpočetního modelu (matematického modelu) je třeba vycházet nejdříve z modelu geologického, který řeší geologické a hydrogeologické poměry na staveništi a zde má hlavní slovo zpracovatel geotechnického průzkumu. Dále je třeba tento model přepracovat na model geotechnický, tj. doplnit jej o geotechnické typy a číselné údaje vlastností základových půd (charakteristické, či návrhové), kde do tvorby tohoto modelu již vstupuje projektant geotechnické konstrukce.

2.6.1 Výpočetní modely

Výpočetní model musí jasně popisovat chování konstrukce a základové půdy pro příslušný mezní stav. Může být sestaven z modelu:

- analytického;

- semiempirického;

- numerického.

Výpočetní model může obsahovat zjednodušení a jeho event. nepřesnost musí být vždy na straně bezpečnosti. Při sestavování výpočetního modelu je třeba vzít v úvahu, že jeho matematická preciznost je pouze jeho jednou součástí, jež nemusí být nejdůležitější pro kvalitu výsledku, neboť ta závisí na rozsahu a kvalitě geotechnického průzkumu a z něj vyplývajících vstupních údajů pro výpočet. Výpočetní modely sestávají:

- z vlastní výpočetní metody založené na analytickém modelu vč. příslušného zjednodušení;

- z úpravy výsledků výpočtu podle rozsahu jejich nejistoty a odstranění systematických chyb souvisejících se zvolenou analytickou metodou, jakož i z kritického zhodnocení získaných výsledků.

Vlastní výpočet probíhá vesměs automaticky na osobních počítačích a využívá se při něm buď vlastních, nebo jakkoliv komerčně vytvořených programů, jež jsou nabízeny širokým spektrem distributorů nebo i výrobců. V geotechnice je na místě velká opatrnost, neboť výpočetní programy jsou na straně jedné nenahraditelným nástrojem v rukou zkušených odborníků, kteří dokážou odhadnout rozsah výsledků a umějí s nimi rozumně nakládat. Pro začátečníky však na straně druhé představují často značné nebezpečí, neboť svádějí k tomu přijmout výsledky bez kritického přemýšlení. V EC 7-1 je tedy následující doporučení:

- kdykoliv je to možné, musí být výpočetní model korelován s polním pozorováním a s modelovými zkouškami, popř. se spolehlivějšími statickými výpočty;

- ve výpočetním modelu lze uplatnit i empirické vztahy; musí být však jasně stanoveno, pro které relevantní základové poměry platí.

Pokud je to možné, je třeba výpočetní model sestavit tak, aby byla zachycena interakce mezi stavbou a základovou půdou, v níž bude zohledněna skutečná tuhost základové konstrukce a vlastní stavby. Pro tuto analýzu je však třeba mít k dispozici dostatečně reprezentativní vztah mezi napětím a přetvořením v základové půdě.

2.6.2 Zatížení v geotechnickém modelu

Předpokládá se obecně, že velikosti zatížení jsou:

- známé veličiny;

- jsou dány přetvořením konstrukce;

- vyplynou z výpočtu interakce mezi základovou půdou a konstrukcí.

V geotechnických výpočtech se musí uvažovat následující zatížení:

- tíhy zemin, skalních hornin a vody;

- napětí in situ v základové půdě (např. napětí geostatické);

- tlak volné vody;

- tlak podzemní vody (hydrostatický);

- proudový tlak podzemní vody (hydrodynamický tlak);

- vlastní tíhy konstrukcí;

- užitné zatížení konstrukcí;

- zatížení větrem;

- zatížení povrchu terénu a zatížení uvnitř terénu;

- kotevní síly;

- změny vnějšího zatížení vyvolané např. výkopem základové půdy nebo změnou úrovně hladiny podzemní vody;

- zatížení od dopravy;

- pohyby zapříčiněné důlní činností;

- bobtnání a smršťování základové půdy způsobené klimatickými vlivy, vegetací apod.;

- pohyby vyvolané sesuvy půdy, skalním řícením nebo creepem apod.;

- pohyby vyvolané degradací, dekompozicí, zhutňováním a rozpouštěním;

- pohyby a zatížení od zemětřesení, výbuchů, vibrací a ostatních dynamických účinků;

- vliv změny teploty vč. zvedání mrazem;

- zatížení ledem a vodními vlnami;

- trvalé účinky předpětí v kotvách a rozpěrách.

Při stanovení velikosti zatížení se přihlíží k době jeho trvání a k jeho možným změnám. Při posuzování základových konstrukcí z hlediska 1. mezního stavu (porušení) se pro různé trvalé i dočasné návrhové situace zavádějí konkrétní velikosti dílčích součinitelů γm, jimiž se násobí charakteristické hodnoty stálých a nahodilých zatížení (tab. 8), resp. dělí parametry základové půdy (tab. 9). Pro posuzování konstrukcí z hlediska 2. mezního stavu (použitelnosti) musí být velikosti dílčích součinitelů rovny 1,0. Příslušné případy zatížení A, B, C (tab. 10) jsou podrobně definovány v ČSN EN 1990 a jsou následující:

- případ A se pro základové konstrukce uplatňuje pouze pro případy vztlaku (viz kap. 2.1 – UPL i HYD);

- případ B je rozhodující pro návrh pevnosti konstrukčních základových prvků nebo opěrných zdí (viz kap. 2.1 – STR);

- případ C je obecně nejtypičtější pro základové konstrukce (viz kap. 2.1 – GEO i EQU).

Tab. 10 Dílčí součinitelé zatížení a bezpečnosti základové půdy γm pro 1. mezní stav pro trvalé i dočasné návrhové situace

| Případ | Zatížení | Vlastnosti základové půdy | |||||

| stálé, jež působí | nahodilé | (1) tg φ | (2) cef | (3) cu | (4) σc | ||

| nepříznivě | příznivě | nepříznivě | |||||

| A | 1,00 | 0,95 | 1,50 | 1,10 | 1,30 | 1,20 | 1,20 |

| B | 1,35 | 1,00 | 1,50 | 1,00 | 1,00 | 1,00 | 1,00 |

| C | 1,00 | 1,00 | 1,30 | 1,25 | 1,60 | 1,40 | 1,40 |

| a) tangens úhlu vnitřního tření efektivního i totálního; b) efektivní soudržnost; c) totální soudržnost; d) jednoosá tlaková pevnost hornin. |

|||||||

2.6.3 Vlastnosti základových půd

Vlastnosti základových půd jsou reprezentovány jejich geotechnickými parametry potřebnými pro příslušné geotechnické výpočty, přičemž obecně existují následující 3 úrovně těchto parametrů:

- odvozené hodnoty Xo, které se získají v průběhu provádění geotechnického průzkumu jakožto hodnoty měřené na vzorcích základové půdy v laboratoři či polním měřením, a příslušně upravené standardními výpočty (ty obstará zpracovatel geotechnického průzkumu a s příslušným komentářem je uvede v závěrečné zprávě příslušné etapy tohoto průzkumu, přičemž snahou je získat vždy příslušný soubor těchto odvozených hodnot);

- charakteristické hodnoty Xk, které vycházejí z hodnot odvozených a vybírají se jako obezřetný odhad této hodnoty ovlivňující výskyt příslušného mezního stavu (za velikost charakteristických hodnot odpovídá projektant geotechnické konstrukce, neboť ten ví, resp. by měl vědět, jakým způsobem příslušný geotechnický parametr ovlivňuje příslušný geotechnický výpočet);

- návrhové hodnoty Xd se odvodí z charakteristických hodnot Xk použitím vztahu:

\begin{gathered}

X_\text{d}=\frac{X_\text{k}}{\gamma_\text{M}}

\end{gathered}(23)

Charakteristické hodnoty vstupují přímo do výpočtů 2. mezního stavu (použitelnosti). Pokud se pro určení charakteristické hodnoty příslušného parametru základové půdy použijí statistické metody, potom se charakteristická hodnota odvodí tak, že vypočtená pravděpodobnost horší hodnoty řídící výskyt uvažovaného mezního stavu není větší než 5 %. Obezřetný odhad průměrné hodnoty lze charakterizovat výběrem průměrné hodnoty omezeného souboru odvozených velikostí geotechnického parametru s pravděpodobností 95 %.

2.6.4 Mezní velikosti přetvoření

Při návrhu základových konstrukcí se musí stanovit mezní hodnoty deformací základů a musí se prokázat, že navržená konstrukce vyhovuje z hlediska 2. mezního stavu. To je důležité jak pro hodnoty celkového průměrného sedání, tak pro sedání nerovnoměrné, které je dáno relativním průhybem, úhlovým přetvořením i nakloněním základu. Mezní velikosti sedání stanoví uživatel stavby (investor), doporučené velikosti jsou pak v tab. 11. Při stanovení velikosti mezních konečných sedání sm,lim se musí vzít v úvahu:

- spolehlivost, s níž lze přijatelnou hodnotu deformace specifikovat;

- druh stavební konstrukce a konstrukčního materiálu;

- typ základu a základové půdy;

- předpokládané využití stavební konstrukce;

- zajištění bezpečnosti inženýrských sítí vstupujících do stavební konstrukce.

Při výpočtech velikostí nerovnoměrných sedání Δs / L, Δs / B je třeba vzít v úvahu:

- výskyt a rychlost sedání a pohybů základové půdy;

- náhodné a systematické proměny vlastností základové půdy;

- rozdělení zatížení;

- metodu výstavby (zejména z hlediska postupného zatěžování základové konstrukce);

- tuhost konstrukce v průběhu výstavby a po dokončení stavby.

Tab. 11 Mezní velikosti sedání

| Druh stavby | Konečné celkové průměrné sednutí sm,lim | Nerovnoměrné sednutí | ||

| Hodnota [mm] | Druh | Hodnota | Název | |

| 1. Budovy a konstrukce u nichž nevznikají vlivem nerovnoměrného sedání přídavná namáhání a není nebezpečí porušení prostupů a souvisejících konstrukcí | 120 | Δs / L | 0,003 0,006 |

RP ÚP |

| 2. Konstrukce 2.1 staticky určité 2.2 železobetonové staticky neurčité 2.3 ocelové staticky neurčité |

100 60 80 |

Δs / L | 0,005 0,002 0,003 |

ÚP ÚP ÚP |

| 3. Vícepodlažní skeletové budovy 3.1 železobet. skelety s výplňovým zdivem 3.2 ocelové skelety s výplňovým zdivem |

60 70 |

Δs / L | 0,0015 0,0025 |

RP ÚP |

| 4. Vícepodlažní budovy s nosnými stěnami 4.1 zděné z cihel a bloků se ztužujícími věnci 4.2 z velkorozměrných panelů a monol. betonu |

80 60 |

Δs / L | 0,0015 0,0015 |

RP ÚP |

| 5. Železobetonové konstrukce 5.1 Tuhé železobetonové konstrukce 5.2 Komíny do výšky 100 m 5.3 Komíny vyšší než 100 m |

200 200 100 |

Δs / B | 0,003 0,005 0,002 |

N N N |

| 6. Jeřábové dráhy | 50 | Δs / L | 0,0015 | ÚP |

| RP – relativní průhyb; ÚP – úhlové přetvoření; N – naklonění | ||||

2.7 OBSERVAČNÍ METODA

Vzhledem k tomu, že předpověď geotechnického chování konstrukce je velmi obtížná, doporučuje se pro návrh a realizaci stavby přijmout přístup známý jako „observační metoda“, která spočívá v průběžném posuzování správnosti návrhu a jeho případné korekce v průběhu výstavby. Observační metoda se uplatňuje zejména v případech složitých staveb a základových konstrukcí v takových geotechnických poměrech, kdy např. upřesňování geotechnických podkladů se již nejeví jako účelné. Před započetím výstavby se tedy musí:

- stanovit meze přijatelného chování konstrukce (zejména přípustné deformace);

- ve stadiu návrhu prokázat s jistou pravděpodobností, že chování konstrukce bude v těchto přijatelných mezích;

- naplánovat monitoring, jímž se bude průběžné chování konstrukce sledovat a jež okamžitě odhalí jakékoliv předvídané i nepředvídané anomálie; doba odezvy přístrojů pracujících v rámci monitoringu vč. vyhodnocení měření musí být natolik krátká, aby umožnila zásah do chování konstrukce v reálném a přiměřeném čase;

- vypracovat plán možných opatření, která lze přijmout, pokud monitoring odhalí chování konstrukce mimo přijatelné meze.

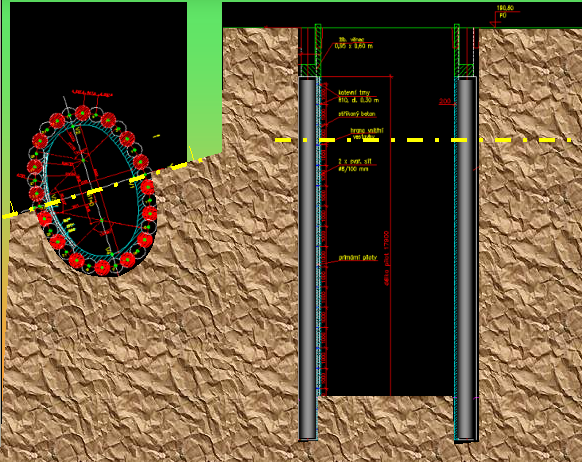

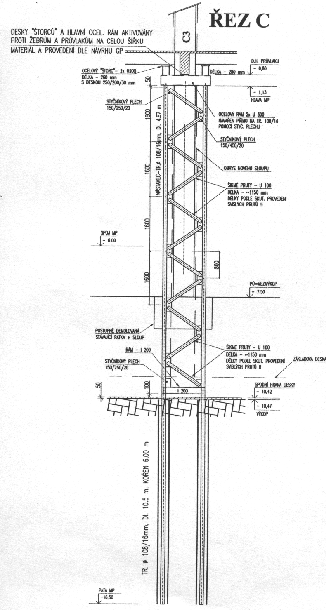

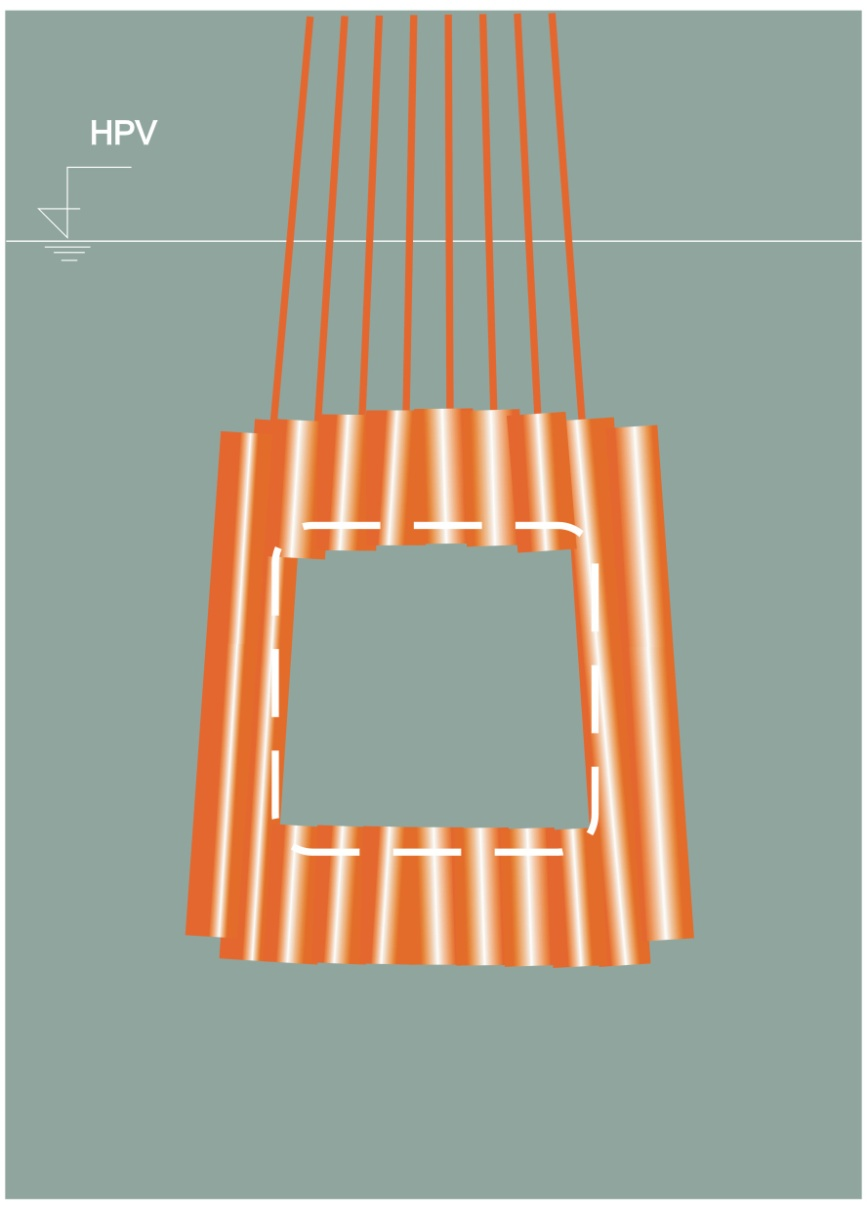

Příkladem uplatnění observační metody v praxi zakládání staveb byla výstavba šachty pro výtah v hustě zastavěném území, kdy původně navrhovanou šachtu kruhového půdorysu nebylo možné realizovat z důvodu výskytu nepřeložitelných inženýrských sítí a půdorysný tvar šachty musel být změněn na elipsu, obr. 11. Ostění šachty bylo navrženo z převrtávaných pilot průměru 750 mm osově ve vzdálenosti 620 mm. V případě, že by tvar šachty byl kruhový, namáhání pilot by bylo příznivé, působila by pouze tlaková síla ve střednici pilot o velikosti N = p · r, kde p je radiální napětí od zemního tlaku a r je poloměr šachty, a zajisté by nebylo nutné navrhovat žádné ztužující konstrukce. S ohledem na skutečně navržený půdorysný tvar – eliptický – vznikají v jeho střednici kromě sil tlakových také nezanedbatelné ohybové momenty, pro něž by bylo nutné navrhnout ztužení, např. pomocí vnitřních, příslušně dimenzovaných železobetonových věnců.

Obr. 11 Příklad uplatnění observační metody při výstavbě šachty

Bylo však využito popisované observační metody, kdy návrh těchto ztužujících věnců byl sice připraven, nicméně se zatím nerealizoval. Po provedení převrtávaných pilot a v průběhu hloubení šachty se uskutečnilo měření deformací a to formou tzv. konvergenčních měření, kdy se měří příslušné vzdálenosti mezi body na vnitřním líci obnažených pilot a z nich se potom usuzuje na celkové deformace konstrukce. Samozřejmě byly předem stanoveny tzv. varovné stavy, jež byly dány max. přípustnou deformací pilotových stěn bez ztužení. Příslušná měření na stavbě ukázala, že naměřené deformace byly vesměs hluboko pod hodnotami přípustnými, což znamenalo, že ztužující věnce se nemusely provést a došlo tak nejen ke zlevnění stavby, ale i k jejímu zrychlení.

2.8 KONTROLA ZÁKLADOVÝCH POMĚRŮ, MONITORING A ÚDRŽBA

Během výstavby se musí kontrolovat, zda zastižená základová půda a její vlastnosti odpovídají předpokladům geotechnického průzkumu a projektu. Jakékoliv zjištěné odchylky je třeba ihned zaznamenat (např. do stavebního deníku) a oznámit projektantovi. V rámci této kontroly se rovněž sleduje úroveň hladiny podzemní vody, její kolísání, průsaky do stavební jámy, do základové spáry apod. Pokud se během výstavby vyskytují změny pórových tlaků, které mohou ovlivnit provádění konstrukce či její stabilitu, monitoruje se tlak vody v pórech až do dokončení stavby a ujištění, že se tento tlak rozptýlil. Rovněž je vhodné zkontrolovat chemismus podzemní vody, zejména v těch případech, kdy na základě geotechnického průzkumu byla zjištěna její agresivita a bylo navrženo určité opatření pro ochranu základových konstrukcí proti této agresivitě. Musí se kontrolovat vliv výstavby vč. všech technologických postupů (odvodňování, injektáže, tunelování) na režim podzemních vod.

Geotechnický monitoring se musí použít:

- ke kontrole platnosti předpokladů projektu ve všech stadiích výstavby;

- k ujištění, že se konstrukce po svém dokončení chová podle požadavků projektu.

Monitoring má obsahovat následující typy měření:

- deformace základové půdy ovlivněné konstrukcí;

- velikostí zatížení;

- velikostí kontaktních napětí v základové spáře;

- pórových tlaků;

- sil a deformací v konstrukčních prvcích stavby.

Ve vztahu k příslušné geotechnické kategorii se výsledky monitoringu interpretují následujícím způsobem:

- pro 1. GK – obyčejně postačí vyhodnocení založené na vizuální prohlídce;

- pro 2. GK – obyčejně jde o vyhodnocení měření deformací (3D);

- pro 3. GK – kromě měření a vyhodnocení deformací v časovém sledu se hodnotí i síly a napětí v konstrukčních prvcích, jakož i pórové tlaky.

Pokud je to relevantní, musí se v projektu specifikovat potřebná údržba k zajištění bezpečnosti a použitelnosti základové konstrukce. Specifikace údržby má poskytnout informace:

- o kritických částech konstrukce, které vyžadují pravidelnou prohlídku;

- o pracích, které je zakázáno provádět bez předchozí revize stávající konstrukce;

- o četnosti prohlídek.

3 PLOŠNÉ ZÁKLADY

Plošné základy, jež jsou nejspodnější částí konstrukce stavby, přenášejí veškeré zatížení ze stavby do základové půdy pomocí plochy základové spáry. Ta se volí obvykle vodorovná v takové hloubce, která je optimální z hlediska únosnosti základové půdy, klimatických vlivů a technologie provádění těchto základů. V případě nutnosti návrhu šikmé základové spáry se volí příslušné odstupňování s vodorovnými úseky. Volbu druhu základu ovlivňuje velikost a způsob jeho zatížení a složení a vlastnosti základové půdy. Rozměr a tvar základu se navrhne a posuzuje vesměs výpočtem 1. a 2. mezního stavu ve smyslu ČSN EN 1997-1. Zvláštní pozornost je třeba při realizaci těchto základů věnovat kvalitě základové půdy, jakož i speciálním případům zakládání, tj. např. základům na násypech a na prosedavých zeminách (spraších), v sesuvných oblastech, v seizmických územích, základům strojů atd.

3.1 DRUHY PLOŠNÝCH ZÁKLADŮ

Plošnými základy jsou:

- základové patky, jež jsou typické pro zakládání sloupů;

- základové pasy, jež tvoří základy zdí;

- základové desky, jež tvoří souvislý základ pod celou stavbou, nebo jejím dilatačním celkem.

Někdy jsou jako zvláštní kategorie uváděny i základové rošty, jež jsou však tvořeny základovými pasy obyčejně kolmo uspořádanými, není tedy důvodu považovat je za další kategorii plošných základů.

Základové patky mají obdélníkový, výjimečně i kruhový tvar a jsou z prostého, častěji však vyztuženého betonu. Bývají vesměs monolitické, jednostupňové, výjimečně, v případě větších hloubek založení i vícestupňové. Pro zakládání sloupů montovaných železobetonových konstrukcí bývají opatřeny kalichy pro vetknutí těchto sloupů. Od dříve hojně používaných prefabrikovaných patek se ustupuje, neboť jsou dražší a obyčejně neposkytují žádné významné výhody. Pro zakládání monolitických železobetonových konstrukcí a konstrukcí ocelových jsou opatřeny kotevní výztuží. Pro potřeby posuzování plošných základů se stanovuje jejich tuhost, která souvisí nejen s jejich tvarem, ale i s deformačními vlastnostmi základové půdy.

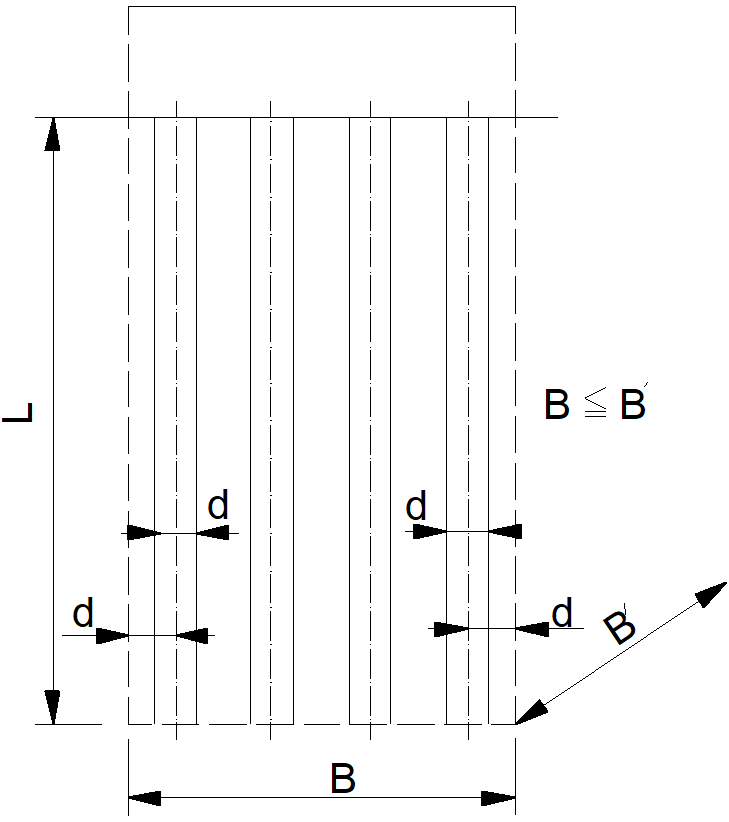

Za základové pasy se považují obdélníkové základy s poměrem L / B ≥ 6, přičemž vždy platí, že jejich šířka B ≤ L (délka). Základové pasy bývají ve směru šířky prakticky vždy tuhé, poddajné bývají naopak ve směru své délky. Základové pasy lze vést v potřebných směrech, v nichž jsou umístěny zakládané zdi. V případě málo únosné základové půdy a pravidelné rozteče nosných konstrukcí mohou základové pasy tvořit i plošné základy pod sloupy, resp. kombinace sloupů s nosnými stěnami.

Základová deska je souvislý plošný základ přenášející zatížení celého stavebního objektu nebo jeho souvislé, oddilatované části. Základové desky umožňují účinné vodorovné ztužení objektu v úrovni základové spáry, snížení kontaktního napětí při zakládání na málo únosné půdě, snížení nerovnoměrného sedání a vzájemného pootáčení svislých prvků konstrukce na málo únosném podloží a provedení celoplošné izolace suterénu stavby proti podzemní vodě.

Plošné základy spadají obyčejně do 1. GK a 2. GK, zcela výjimečně i do 3. GK. Návrh plošných základů spočívá v návrhu velikosti a tvaru plochy základové spáry vč. hloubky založení D a dále z doporučení vedoucích k ochraně základové spáry před a při provádění plošných základů. Správně navržená plocha základů se posuzuje prokázáním mezního stavu porušení (stability) a popř. prokázáním mezního stavu použitelnosti, jež vede k odbornému odhadu (výpočtu) velikosti sedání základů. V případech umístění plošného základu (vesměs patky či pasu) blízko nebo na přirozeném či umělém svahu, blízko výkopu nebo opěrné zdi, blízko vodoteče či jezera nebo nádrže a blízko hornických děl či zasypaných konstrukcí, se musí prokázat celková stabilita základové půdy (EQU).

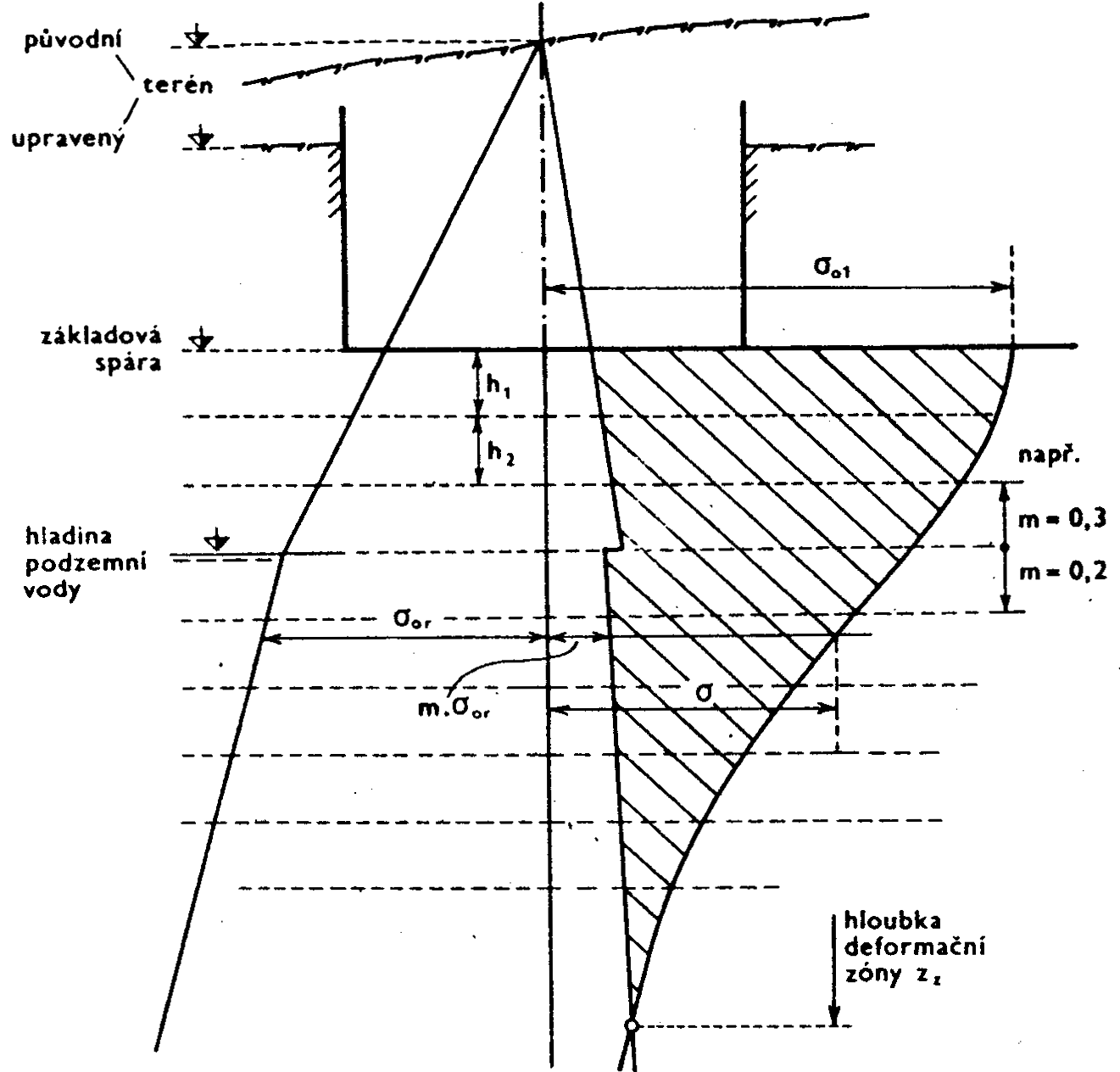

3.2 HLOUBKA ZALOŽENÍ

Klimatické poměry v České republice ovlivňují plošné základy staveb jednak možností promrzání, jednak nadměrným vysycháním spojeným s přetvořením příslušných zemin. Z hlediska mrazu je na našem území minimální hloubka založení D = 0,80 m, v horských oblastech to může být i více. K vysychání spojeném se smršťováním základové půdy jsou citlivé jemnozrnné zeminy s velmi a extrémně vysokou plasticitou třídy F7 a F8, kde minimální hloubka založení činí D = 1,60 m. V případě dočasných nebo provizorních staveb lze zakládat i v hloubce D = 0,40 m, je však třeba mít jistotu, že klimatické vlivy tuto část objektu negativně neovlivní.

Hloubka založení D pro posouzení 1. mezního stavu je nejmenší svislá vzdálenost od (upraveného) terénu k základové spáře, jež tvoří kontakt plošného základu s geotechnickým prostředím. Pro posouzení 2. mezního stavu (použitelnosti), kdy se stanovuje zejména sedání plošných základů, je hloubka založení vztažena vždy k původnímu terénu.

3.3 NÁVRH PODLE MEZNÍHO STAVU PORUŠENÍ, PŘÍKLAD 1

Při výpočtu mezního stavu porušení (GEO) a (STR) je třeba vycházet z návrhových hodnot zatížení Fd, jež se odvozují z hodnot reprezentativních Frep, a ty pak z hodnot charakteristických Fk podle vztahů:

\begin{gathered}

F_\text{d}=\gamma_\text{F}\cdot F_\text{rep};&&F_\text{rep}=\psi\cdot F_\text{k}

\end{gathered}(24)

kde je:

γF … dílčí součinitelé zatížení jsou dány v tab. 8 a součinitel ψ se převezme z ČSN EN 1990.

kruhu, jež se pro účely výpočtu převede nejlépe na rovnoplochý čtverec), působí obecně 6 složek zatížení, tj. 3 složky silové ve směru os: Fxd, Fyd, Fzd a 3 složky momentové otáčející kolem těchto os: Mxd, Myd a Mzd, přičemž obyčejně kroutící moment kolem svislé osy z: Mzd = 0, osa z je svislá. Nejprve je třeba stanovit excentricitu e působící svislé síly Fzd vzhledem k těžišti základové spáry, resp. její složky:

\begin{gathered}

e_\text{x}=\frac{M_\text{yd}}{F_\text{zd}}\space\space\text{a}\space\space e_\text{y}=\frac{M_\text{xd}}{F_\text{zd}}

\end{gathered}pro něž musí platit:

\begin{gathered}

(\frac{e_\text{x}}{B})^2+(\frac{e_\text{y}}{L})^2\le(\frac{1}{3})^2

\end{gathered}(25)

Pokud tato podmínka není splněna, je třeba tvar plochy základové spáry změnit (jde o podmínku stability). Pro 1. mezní stav (porušení) se předpokládá konstantní průběh napětí v základové spáře σd, tudíž se počítá s tzv. efektivní plochou základové spáry:

\begin{gathered}

A_\text{ef}=B_\text{ef}\cdot L_\text{ef}

\end{gathered}kde je:

\begin{gathered}

B_\text{ef}=B-2e_\text{x};&&L_\text{ef}=L-2e_\text{y}

\end{gathered}(26)

\begin{gathered}

\sigma_\text{d}=\frac{F_\text{zd}}{A_\text{ef}}\le\frac{R_\text{d}}{\gamma_\text{RV}}

\end{gathered}(27)

kde je:

Rd … návrhová únosnost základové spáry, jež se určí a posoudí příslušnými návrhovými přístupy podle ČSN EN 1997-1. Na základě doporučení NAD se v ČR používá NP1 (viz kap. 2.2.2); v jiných zemích, např. v SRN a v Rakousku se používá NP2;

γRV … dílčí součinitel únosnosti pro plošné základy podle tab. 12.

V případě jemnozrnných zemin třídy F se návrhová únosnost posuzuje zvlášť pro tzv. neodvodněné podmínky, kdy o únosnosti v základové spáře rozhodují totální parametry základové půdy, pro něž zhruba platí: φud = 0 a pevnost je dána totální soudržností cu, potom:

\begin{gathered}

R_\text{d}=(\pi+2)\cdot c_\text{u}\cdot b_\text{c}\cdot s_\text{c}\cdot i_\text{c}+q

\end{gathered}(28)

kde je:

\begin{gathered}

q=\gamma\cdot D

\end{gathered}… tlak nadloží nad základovou spárou;

\begin{gathered}

b_\text{c}=1-\frac{2\alpha}{(\pi+2)}

\end{gathered}… vliv sklonu základové spáry α od vodorovné;

\begin{gathered}

s_\text{c}=1+0{,}2\cdot\frac{B_\text{ef}}{L_\text{ef}}

\end{gathered}… vliv tvaru základu (pro čtverec nebo kruh je sc = 1,2);

\begin{gathered}

i_\text{c}=0{,}5\cdot(1+(1-\frac{H_\text{d}}{(A_\text{ef}\cdot c_\text{u})})^\frac{1}{2})\space\space\text{pro}\space\space H_\text{d}\le A_\text{ef}\cdot c_\text{u}\space\space\text{kde}\space\space H_\text{d}=(F_\text{xd}^2+F_\text{yd}^2)^\frac{1}{2}

\end{gathered}… vliv šikmosti vyvolané vodorovným zatížením Hd.

Pro odvodněné podmínky se návrhová únosnost stanoví:

\begin{gathered}

R_\text{d}=c_\text{ef}\cdot N_\text{c}\cdot b_\text{c}\cdot s_\text{c}\cdot i_\text{c}+\gamma_1\cdot D\cdot N_\text{q}\cdot b_\text{q}\cdot s_\text{q}\cdot i_\text{q}+0{,}5\gamma_2\cdot B_\text{ef}\cdot N_\gamma\cdot b_\gamma\cdot s_\gamma\cdot i_\gamma

\end{gathered}(29)

kde je:

\begin{gathered}

N_\text{q}=e^{\pi\tg\varphi}\cdot\tg^2\cdot(45+\frac{\varphi}{2});&&N_\text{c}=(N_\text{q}-1)\cdot\cotg\varphi;&&N_\gamma=2\cdot(N_\text{q}-1)\cdot\tg\varphi30)\\\\

b_\text{c}=b_\text{q}-\frac{(1-b_\text{q})}{(N_\text{c}\cdot\tg\varphi)};&&b_\text{q}=b_\gamma=(1-\alpha\cdot\tg\varphi)^2

\end{gathered}(31)

\begin{gathered}

s_\text{q}=1+(\frac{B_\text{ef}}{L_\text{ef}})\cdot\sin\varphi;&&s_\gamma=1-0{,}3\cdot(\frac{B_\text{ef}}{L_\text{ef}});&&s_\text{c}=\frac{(s_\text{q}\cdot N_\text{q}-1)}{(N_\text{q}-1)}

\end{gathered}(32)

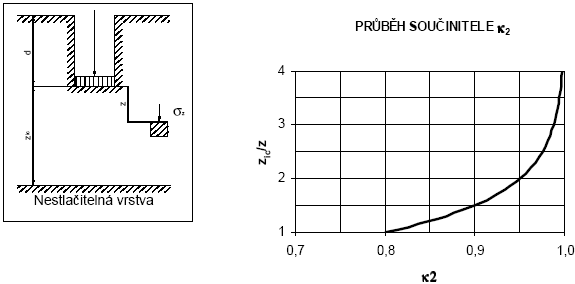

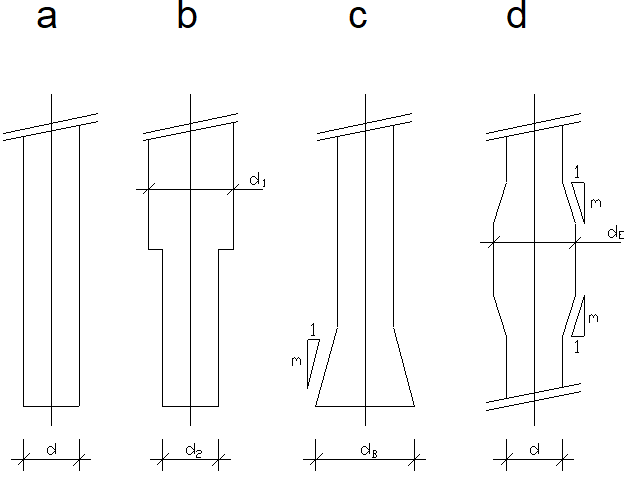

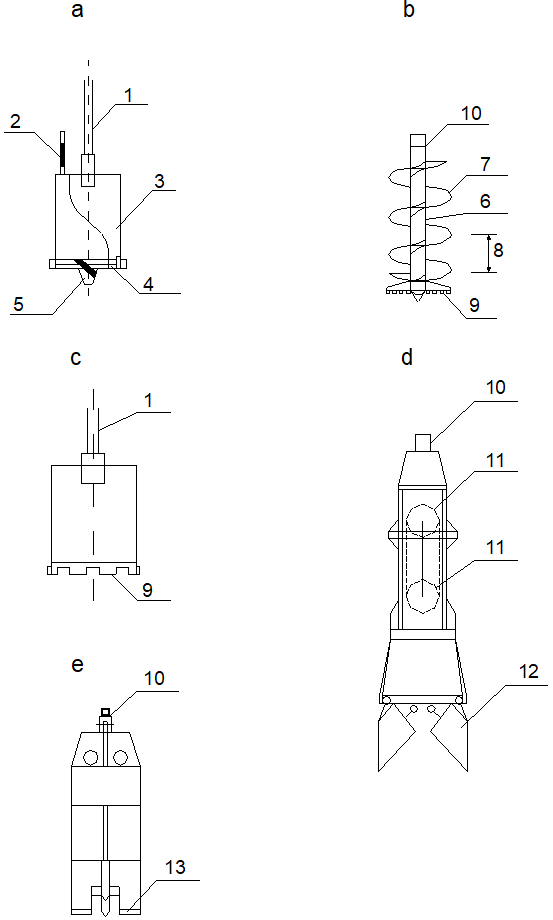

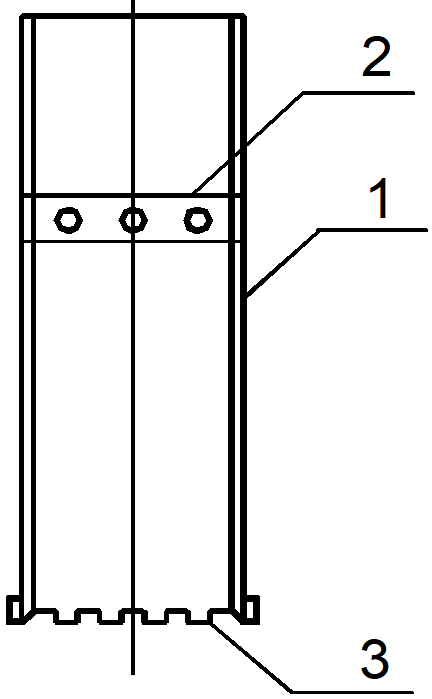

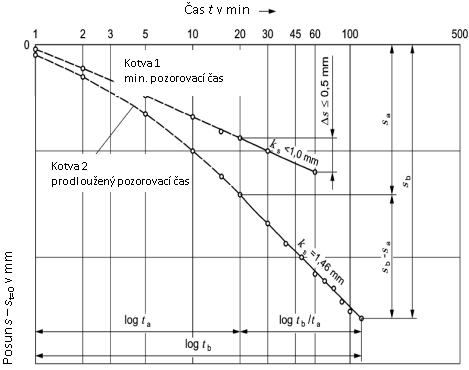

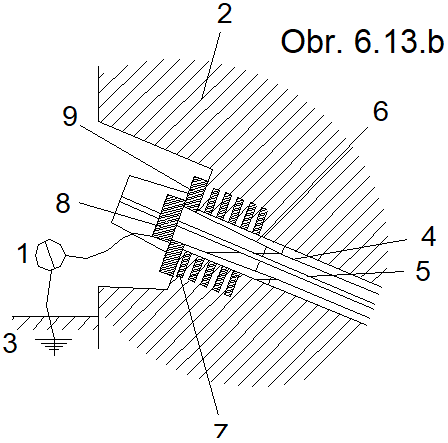

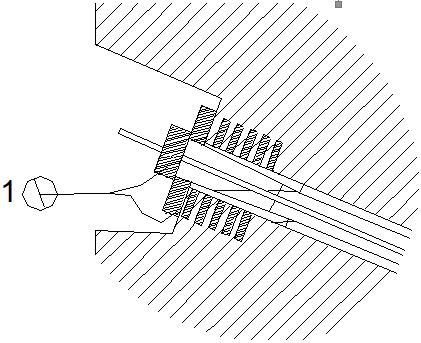

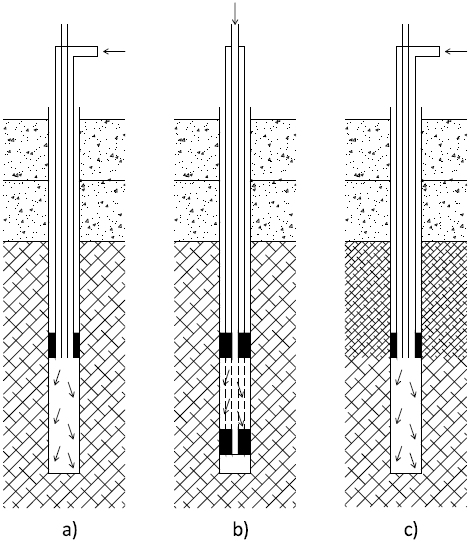

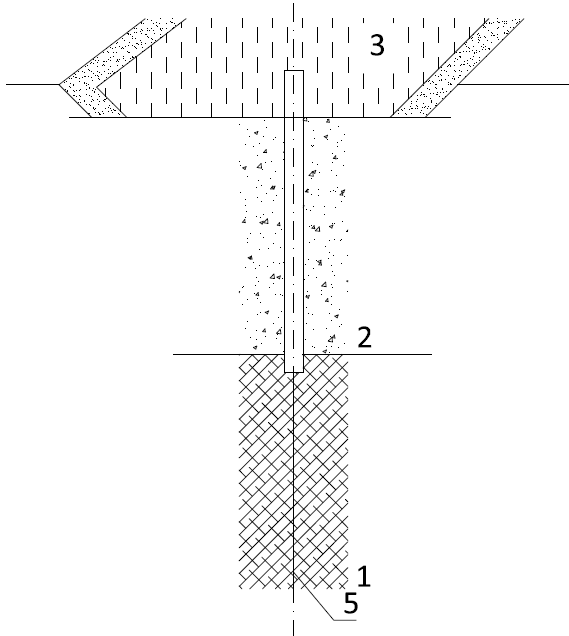

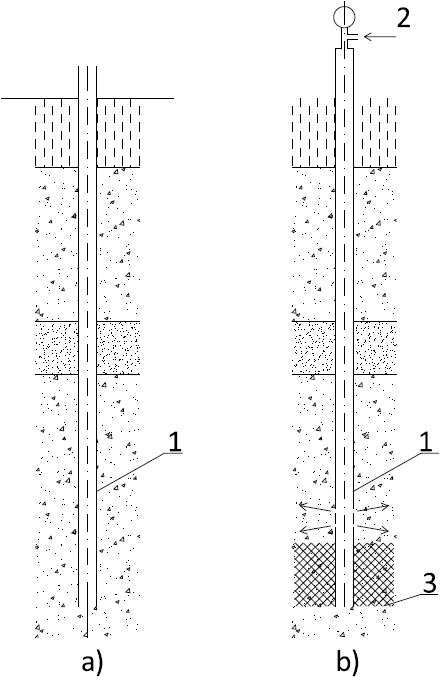

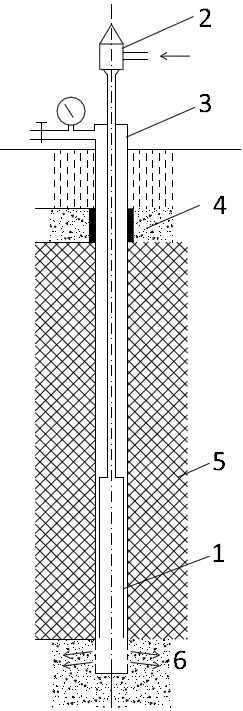

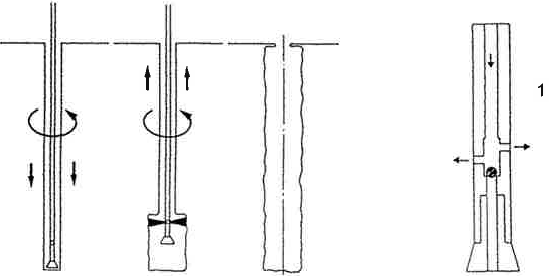

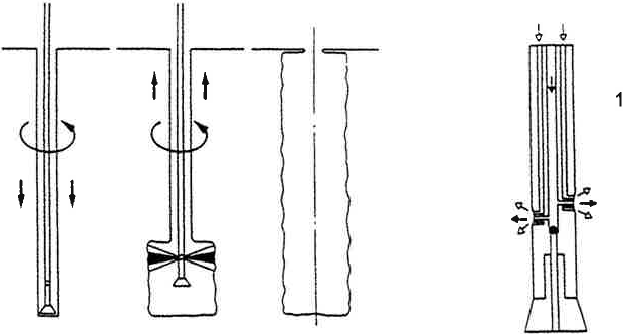

\begin{gathered}